Химико-термическая обработка стали (ХТО)

Химико-термической обработкой называется обработка, заключающаяся в сочетании термического и химического воздействия с целью изменения состава, структуры и свойств поверхностного слоя стали. При ХТО происходит насыщение поверхностного слоя стали соответствующим элементом (С, N, Al, Сr, Si и др.) путем его диффузии из внешней среды при высокой температуре.

Химико-термическая обработка повышает твердость поверхности, износостойкость, кавитационную и коррозионную стойкость, создает наповерхности благоприятные остаточные напряжения сжатия, увеличивает надежность и долговечность деталей машин.

ХТО включает три последовательные стадии:

1) диссоциацию и распад химических соединений с образованием активных атомов в насыщающей среде вблизи поверхности детали. Их концентрация зависит от состава и агрегатного состояния насыщающей среды, взаимодействия отдельных составляющих среды между собой, температуры, давления и состава стали;

2) адсорбцию (поглощение) поверхностью металла свободных активных атомов и растворение их в металле;

3) диффузию – перемещение адсорбированных атомов в решетке обрабатываемого металла. Процесс диффузии возможен только при наличии растворимости диффундирующего элемента в обрабатываемом металле при достаточно высокой температуре, обеспечивающей необходимую энергию атомам.

В результате диффузии в поверхностном слое детали достигается высокая концентрация диффундирующего элемента, которая понижается в глубину детали. Толщина δ диффузионного слоя нарастает во времени τ по параболическому закону:

,(3)

,(3)

в котором постоянная ктем больше, чем выше температура процесса, концентрация активных атомов и энергия образования химических соединений, образуемых диффундирующими элементами. После диффузионного насыщения стальные детали могут, при необходимости, подвергаться термической обработке. При этом необходимо учитывать различие в составе и структуре стальной детали в поверхностном слое и сердцевине.

Цементация

При цементации производят насыщение поверхностного слоя детали атомами углерода. Для деталей используют низкоуглеродистые стали с содержанием углерода 0,1–0,25 %, обладающие высокой ударной вязкостью и низкой закаливаемостью. Различают два основных способа цементации (насыщения): в твердой или газовой среде (карбюризаторе). При цементации в твердом карбюризаторе изделия с припуском на шлифование укладывают в металлические ящики и пересыпают древесным углем с добавками углекислых солей. Сверху ящик закрывают крышкой и щели замазывают огнеупорной глиной. Ящики укладывают в печь и выдерживают при температуре 930–950 °С. При этой температуре за счет кислорода воздуха, находящегося между кусочками карбюризатора, происходит неполное горение угля и образуется окись углерода, которая далее разлагается с образованием активного атомарного углерода. Образующиеся атомы углерода адсорбируются поверхностью изделий и диффундируют вглубь металла. Углекислые соли в карбюризаторе при нагреве разлагаются и активируют процесс, пополняя количество атомарного углерода.

Глубина цементованного слоя составляет обычно около 0,5–1,5 мм, а содержание углерода в нем достигает до 1,0–1,2 %, на что требуется значительное время – примерно 1 ч на каждые 0,1–0,12 мм толщины слоя.

Газовую цементацию ведут в смеси газов-углеводородов: метана, этана, бутана и др., а также окиси углерода. Такие газы и их смеси получают в специальных газогенераторах, а также непосредственно из газовой магистрали. Процесс насыщения из газовой среды идет примерно вдвое быстрее, чем из твердого карбюризатора. Дальнейшего ускорения процесса цементации можно достигнуть, нагревая детали в газовой среде с помощью высокочастотного индуктора и повышая при этом температуру по сравнению с обычной. Например, продолжительность цементации деталей из стали 15XHTPA для образования слоя толщиной в 1 мм оказалась:

– при цементации в твердом карбюризаторе (920 °С) – 8 ч.;

– при газовой цементации с высокочастотным нагревом (1050 °С) –

меньше 1 ч.

Достоинством газовой цементации по сравнению с цементацией в твердом карбюризаторе является также и улучшение качества деталей вследствие уменьшения перегрева.

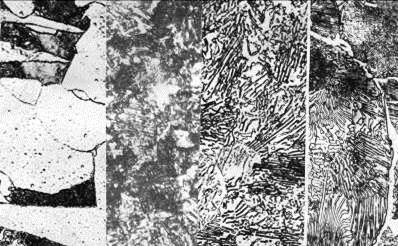

Цементованный слой имеет переменную концентрацию углерода по глубине, убывающую от поверхности к сердцевине детали. В связи с этим после медленного охлаждения цементованной детали структура ее поверхностного слоя соответствует заэвтектоидной стали и плавно переходит в структуру малоуглеродистой сердцевины (рис. 3.6). Схема зарисовки приведена на рис. 3.7.

После диффузионного насыщения необходима термическая обработка деталей, которая устраняет последствия перегрева деталей при цементации, повышает твердость поверхности и устраняет цементитную сетку. Так как цементованные детали содержат различное количество углерода в наружном слое (до 1,2 %С) и в сердцевине (менее 0,25 %С), то для получения оптимальных свойств деталей термическая обработка должна состоять из трех этапов:

1) первая закалка (или нормализация) с 880–900 °С – для устранения последствий перегрева, получающегося при длительной выдержке деталей в печи;

2) вторая закалка с 760–780 °С – для придания цементованному слою максимальной твердости;

3) низкий отпуск при 160–180 °С – для выравнивания остаточных на-

пряжений.

Ф+П П П+Fe3CII

Рис. 3.6. Микроструктура цементованного слоя стали 20 после медленного охлаждения с температуры цементации (х725)

Рис. 3.7. Схема зарисовки стали 20 после цементации

Двойная закалка дает наилучше механические свойства, но вызывает большие внутренние напряжения и деформации деталей, особенно в тех случаях, когда детали имеют сложную конфигурацию или еслиони изготовлены из легированной стали. Поэтому часто предпочитают производить только одну закалку с 820–860 °С с последующим низким отпуском. Это особенно целесообразно после газовой цементации, когда перегрев стали невелик, а также при обработке мелкозернистых сталей, устойчивых против перегрева.

Для деталей, от которых требуется только поверхностная твердость, а остальные механические свойства не имеют большого значения, применяют закалку непосредственно с цементационного нагрева, то есть от 900–950 °С с подстуживанием перед закалкой до 750–800 °С. Выросшее при цементации зерно аустенита дает крупноигольчатый мартенсит в поверхностном слое и крупнозернистую структуру в сердцевине. Такую обработку рекомендуется назначать только после газовой цементации и для наследственно мелкозернистых сталей.

Твердость цементованной поверхности после термообработки обычно не ниже НRС58–64.

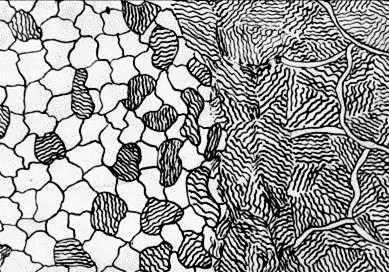

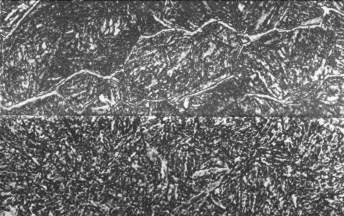

На рис. 3.8 приведена микроструктура стали 20 после диффузионного насыщения при 930 °С, нормализации при 830 °С и последующей закалки и низкого отпуска, а схема зарисовки приведена на рис. 3.9.

Рис. 3.8. Микроструктура стали 20 после цементации и термической

обработки (х725)(поверхность – мартенсит, сердцевина – феррит + перлит)

Наряду с нелегированными низкоуглеродистыми сталями применяют малоуглеродистые (до 0,25 % С) низколегированные стали, содержащие никель, хром, вольфрам, титан и др. Применение легированной стали повышает прочность сердцевины деталей, но не дает каких-либо преимуществ по свойствам цементованной поверхности.

Рис. 3.9. Схема зарисовки микроструктуры стали 20 после цементации

и термообработки

Азотирование

При азотировании производится насыщение поверхностного слоя детали атомами азота. Азотированию подвергают готовые детали без последующей механической обработки. Процесс ведется в специальных печах в среде аммиака, которой при повышении температуры диссоциирует с образованием атомарного азота

2NH3 → 2N + 3H2 .(4)

Азот диффундирует в сталь, насыщая твердый раствор и образуя твердые соединения (нитриды) с железом, а также с легирующими элементами.

Процесс обычно ведется в условиях, обеспечивающих наилучшие механические свойства деталей: температура 550–600 °С, степень диссоциации аммиака 30 %. Вследствие невысокой температуры скорость образования диффузионного слоя невелика: около 0,01 мм за 1 ч. Поэтому азотирование занимает обычно несколько десятков часов и предназначено, главным образом, для весьма ответственных машиностроительных деталей (пример – гильза цилиндра двигателя внутреннего сгорания).

Азотируемые детали изготавливают обычно из легированных сталей. Легирующие элементы хотя и затрудняют диффузию азота и образование азотированного слоя, но способствует увеличению твердости. Широкое применение нашли специальные стали (нитраллои), содержащие элементы, дающие нитриды высокой твердости и термической устойчивости (CrN, MoN, AlN). Наиболее распространенной азотируемой сталью является сталь марки 38ХМЮА, содержащая 0,38 % С, 1,5 % Сr , 0,5 % Mo и 1 % Al.

Азотированный слой содержит нитриды железа, легирующих элементов и эвтектоидную смесь (броунид – смесь азотистого феррита α с нитридом железа Fe4N), которая придает детали весьма высокую твердость (НV 9000–10000 МПа), износостойкость и усталостную прочность. Кроме того, азотированный слой обладает коррозионной стойкостью и сохраняет свои свойства при нагреве до 450–550 °С.

После азотирования детали не подвергают термической обработке. Высокая твердость, износоустойчивость являются результатом самого процесса азотирования. Однако перед азотированием необходима термообработка для улучшения свойств сердцевины и сведения к минимуму деформаций и искажений размеров, которые появляются в процессе химико-термической обработки. Например, детали из стали 38ХМЮА подвергают закалке на мартенсит с 960 °С и высокому отпускy на сорбит при 650 °С.

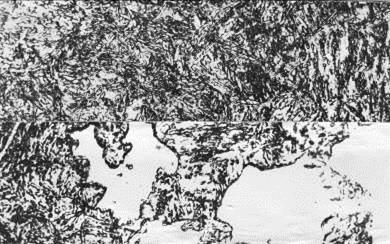

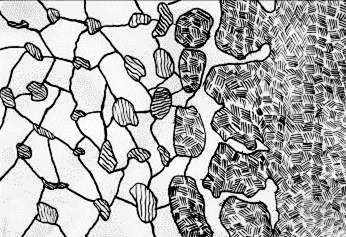

На рис. 3.10 приведена микроструктура стали 38ХМЮА после азотирования, а на рис. 3.11 – схема зарисовки этой микроструктуры.

Азотирование может быть применено и для повышения коррозионной устойчивости неответственных изделий широкого применения, изготовляемых из нелегированных и малолегированных сталей.

В этом случае процесс ведется при повышенной температуре при 600–700 °С в течение времени до 1 ч. При этом требования к твердости и другим механическим свойствам поверхности не предъявляются.

Рис. 3.10. Микроструктура стали 38ХМЮА после азотирования

(поверхность – нитриды, броунид, сердцевина – сорбит). х725

Рис. 3.11. Схема зарисовки микроструктуры стали38ХМЮА

после азотирования

Дата добавления: 2022-04-12; просмотров: 193;