Грохочение и классификация по крупности

Продукты, получаемые при дроблении и измельчении руды, различных материалов и продуктов обогащения, представляют собой смесь зерен различного размера, крупность которых измеряется от сотен миллиметров до микрон. Для разделения их по крупности или для выделения из дробленых и измельченных продуктов материала определенной крупности применяются процессы грохочения и классификации.

2.6.1. Определение гранулометрического состава рудыи продуктов обогащения

Гранулометрический состав - это распределение зерен руды по классам крупности. Эти зерна имеют неправильную форму, поэтому их крупность характеризуется средним диаметром dср, который определяется для зерен крупностью более 5 мм линейными размерами куска в трех взаимно перпендикулярных направлениях как среднее из двух или трех измерений: т.е.

dcр =  или dср =

или dср =  (57)

(57)

dср =  или dср =

или dср =

(58)

(58)

Где l –длина, b - ширина и h – высота куска.

Для определения гранулометрического состава массы руды, состоящих из мелких частиц различных размеров и формы применяются следующие методы анализа : ситовой, седиментационный или дисперсный и микроскопический.

Ситовой анализ – это рассев материала на ситах или решетах с отверстиями различной величины. При этом диаметр зерна определяется размером отверстия сита, через которое оно проходит. Материал, оставшийся на сите обозначается знаком «плюс» (+), а прошедший через это сито знаком «минус» (-).

Ситовые анализы позволяют определять крупность частиц до 0,040 мм ( минимальный размер отверстий применяемых сит). Ситовые анализы выполняются сухим, мокрым или комбинированным способом. Два последних способа применяются для анализа глинистых и шламистых материалов. Ситовые анализы выполняются на стандартных наборах сит. Последовательный ряд размеров отверстий сит, применяемых при ситовом анализе, называется шкалой классификации, а отношение размеров отверстий двух соседних сит называется модулем шкалы. При определении гранулометрической характеристики руды после крупного и среднего дробления применяется набор сит с модулем 2. Например, набор сит с этим модулем будет состоять из сит с отверстиями 50, 25, 12, 6 и 3 мм. Для более мелких сит применяется стандартная система с модулем  . В этой системе за основу принято сито 200 меш ( mesh) с отверстиями размером 0,074 мм. Меш – это число отверстий, приходящееся на один линейный дюйм ( 25,4 мм). Это модуль используется для сит с размером отверстий от 2,362 мм ( 8 меш) до 0,104 (150 меш). Пользуясь модулем можно определить размер отверстий предыдущего и последующего сита. Так, если при модуле

. В этой системе за основу принято сито 200 меш ( mesh) с отверстиями размером 0,074 мм. Меш – это число отверстий, приходящееся на один линейный дюйм ( 25,4 мм). Это модуль используется для сит с размером отверстий от 2,362 мм ( 8 меш) до 0,104 (150 меш). Пользуясь модулем можно определить размер отверстий предыдущего и последующего сита. Так, если при модуле  = 1,414 имеется сито с отверстиями диаметром 0,074 мм, то предыдущее сито в этой серии будет иметь отверстия равное 0,074 х 1,414 = 0,104 мм, а последующее 0,074 : 1,414 = 0,043 мм (таблица 24). Ситовой анализ проводится в наборе стандартных лабораторных сит.

= 1,414 имеется сито с отверстиями диаметром 0,074 мм, то предыдущее сито в этой серии будет иметь отверстия равное 0,074 х 1,414 = 0,104 мм, а последующее 0,074 : 1,414 = 0,043 мм (таблица 24). Ситовой анализ проводится в наборе стандартных лабораторных сит.

Навеска материала помещается на верхнее сито набора и затем весь набор встряхивается на механическом встряхивателе в течение 10-30 мин. Рассев считается законченным, если при контрольном просеивании за 1 минуту через сито проходит не более 1% материала, находящегося на сите.

Таблица 24. Характеристика контрольных сит для ситового анализа с модулем

| Число меш | Размер отверстий мм |

| 6,680 | |

| 3,300 | |

| 1,400 | |

| 0,830 | |

| 0,495 | |

| 0,295 | |

| 0,246 | |

| 0,175 | |

| 0,147 | |

| 0,104 | |

| 0,074 | |

| 0,053 | |

| 0,043 |

Оставшийся на каждом сите материал и выход каждого класса в граммах и в процентах от общей массы пробы записывают в таблицу, причем материал, оставшийся на сите обозначается «+», а прошедший – знаком «-«. В таблице 25 приведен пример записи результатов ситового анализа.

Таблица 25. Результаты ситового анализа

| Крупность класса, мм | Частный выход класса | Суммарный выход | ||

| г | % | «по плюсу» | « по минусу» | |

| -0,59 + 0,42 | 7,32 | 7,32 | ||

| - 0,42 + 0,3 | 6,34 | 13,66 | 92.68 | |

| - 0,3 + 0,21 | 10,25 | 23,91 | 86.34 | |

| - 0,21 + 0,15 | 8,29 | 32,20 | 76,09 | |

| - 0,15 + 0,1 | 17,07 | 49,27 | 67,8 | |

| - 0,1 + 0,074 | 20,0 | 69,27 | 50,73 | |

| - 0,074 + 0 | 30,73 | 30,73 | ||

| Исходный продукт | - | - |

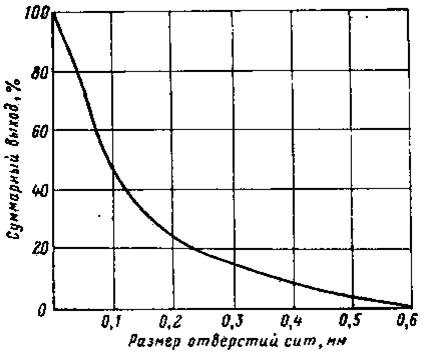

Результаты ситового анализа изображаются в виде графической зависимости с помощью линейной, полулогарифмической или логарифмической шкал. В прямоугольной системе координат характеристика крупности может быть построена по частным выходам отдельных классов ( рис.40 ) и по суммарным выходам. Обычно строят кривую характеристики « по плюсу», т.е. по суммарному остатку материала на ситах, начиная с самых крупных. При этом на оси абсцисс в масштабе откладывается размер отверстий сит в миллиметрах в обычном или логарифмическом масштабе, а на оси ординат – суммарный остаток на ситах в процентах. Суммарная характеристика крупности материала может быть построена и «по минусу» ( рис. 41)

.

Рис. 41. Характеристика крупности материала « по минусу»

. При преобладании в материале крупных зерен кривая имеет выпуклый характер, а при преобладании мелких зерен – вогнутый характер Суммарные характеристики крупности могут иметь (рис.42) выпуклую форму ( кривая 1), прямолинейную (кривая 2) и вогнутую ( кривая 3)

. При преобладании в материале крупных зерен кривая имеет выпуклый характер, а при преобладании мелких зерен – вогнутый характер Суммарные характеристики крупности могут иметь (рис.42) выпуклую форму ( кривая 1), прямолинейную (кривая 2) и вогнутую ( кривая 3)

Рис. 42. Кривые суммарных характеристик крупности

По характеру кривой можно судить о распределении материала по крупности. Если кривая имеет прямолинейный характер, то материал характеризуется равномерным распределением зерен по классам крупности. При преобладании в материале крупных зерен кривая имеет выпуклый характер, а при преобладании мелких зерен .

Пользуясь кривой суммарной характеристики можно определить выход класса любой крупности. Для этого из точки, лежащей на оси абсцисс и соответствующей определенному размеру отверстия сита, восстанавливают перпендикуляр до пересечения с кривой и через полученную точку пересечения проводят прямую, параллельную оси абсцисс до пересечения с осью ординат. Точка пересечения соответствует выходу ( в процентах) класса «+», как это показано на рис. 40.

Таким образом, пользуясь графическим изображением гранулометрического состава исходной руды, продуктов дробления, грохочения, измельчения и продуктов обогащения можно определить значения выходов классов различной крупности исходного материала, а также сравнить результаты гранулометрического анализа, определить эффективность работы дробильного, измельчительного и классифицирующего оборудования.

Линейные характеристики используются лишь при узком диапазоне крупности материала, т.е при небольшом количестве классов материалов. При более полном анализе крупности, включающем и результаты седиментационного анализа, построение таких кривых затруднено ввиду того, что график по оси абсцисс получается или очень растянутым или линии в области тонких классов будут сливаться. В этом случае результаты ситового анализа изображают в системе с полулогарифмическими и логарифмическими шкалами. При полулогарифмической сетке по оси абсцисс откладываются логарифмы размеров отверстий сита, а по оси ординат суммарный выход классов. При построении логарифмической кривой по оси ординат откладываются логарифмы суммарных выходов классов крупности , а по оси абсцисс – логарифмы размеров отверстий сит.

Для ускоренного определения выхода одного или двух классов крупности пробу материала в виде пульпы помещают в сосуд определенного объема, масса которого известна. Сосуд вместе с пробой взвешивают, а затем пробу промывают последовательно на одном или двух ситах с отверстиями определенного размера, например, на сите с отверстиями 0,074 и 0,044 мм. Материал, материал, оставшийся после промывке на ситах, попеременно переносят в тот же сосуд, доливая его водой до прежнего объема. Сосуд взвешивают и выход классов определяют по формуле:

γ =

γ =  , (59)

, (59)

где В2 – масса сосуда с материалом оставшемся на сите, г,

А – масса сухого сосуда, г

С – объем сосуда, мл.

В1 – масса сосуда с исходной пробой пульпы, г

При необходимости получения гранулометрической характеристики материала мельче 0,044 мм обычно применяют седиментационный или дисперсионный анализ, который основан на разделении минеральных зерен различной крупности по их скорости падения в воде. Дисперсионный анализ проводят методом отмучивания или гидравлической классификации в специальных аппаратах, среди которых наиболее широкое распространение получил аппарат типа АДАП. На этом аппарате проводится дисперсионный анализ тонких материалов в непрерывном потоке воды на пять классов крупности, например, минус 0,044 + 0,020 мм, минус 0,020 + 0,010 мм, минус 0,010 + 0,005 мм и минус 0,005 мм. Продолжительность одного анализа на этом аппарате составляет в среднем от 5 до 24 часов в зависимости от плотности и крупности материала.

Микроскопический анализ проводиться не только для определения минерального состава руды и продуктов обогащения, но и для определения размера очень тонких частиц, определения количества и характера сростков минералов между собой в каждом классе крупности, что дает возможность характеризовать эффективность некоторых процессов, например, измельчения и флотации.

Дата добавления: 2020-11-18; просмотров: 793;