Гидростатические опоры

Гидростатические подшипники в качестве опор шпинделей станков получают все более широкое распространение. Главные их достоинства: высокая точность вращения, демпфирующие свойства и практически неограниченная долговечность – определяют перспективность их использования в прецизионных станках, когда необходимо обеспечивать высокое качество финишных операций.

Цилиндрические подшипники с гидростатической смазкой выполняют с равномерно расположенными по окружности карманами, в каждый из которых смазка подается под давлением через дросселирующее устройство. Система питания насос–карман для опор шпинделей нецелесообразна.

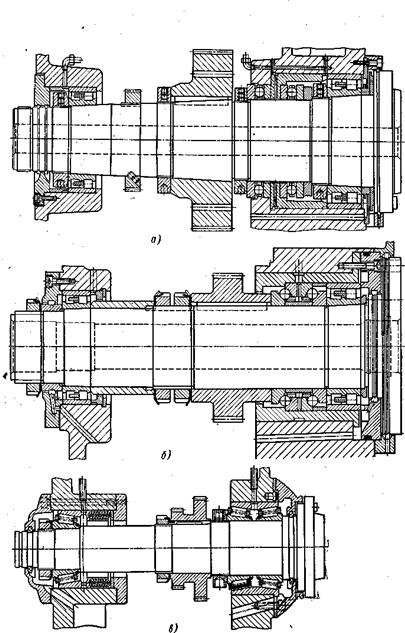

Рис. 13. Примеры конструкций шпиндельных узлов:

а – тяжелого токарного станка; б – токарного автомата;

в – токарно-винторезного станка

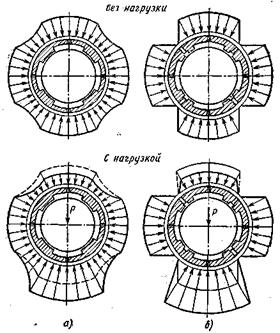

Отвод масла возможен через торцы подшипника при осевом протекании смазки (рис. 14, а) и наряду с этим через дополнительные дренажные канавки, предусмотренные в средней части перемычек между карманами (рис. 14, б). Предпочтение отдается отводу смазки через торцы без дренажных канавок в целях уменьшения расхода смазки и соответствующих потерь на ее прокачивание.

Рис. 14. Давления в гидростатических подшипниках:

а – без дренажных канавок; б – с дренажными канавками

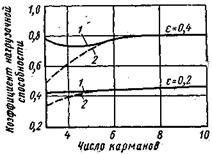

Число карманов и их форму выбирают экспериментально и по опыту эксплуатации гидростатических опор в шпиндельных узлах станков. Предпочтительным является четное (четыре и более) число карманов, которое обеспечивает хорошие динамические характеристики станков. При малом числе карманов проявляется неравномерность жесткости и нагрузочной способности (рис. 15) в зависимости от направления внешней силы на середину кармана (кривые 1) или на середину перемычки (кривые 2).

При шести и более карманах эта неоднородность подшипника практически полностью исчезает, а при четырех карманах она сравнительно невелика.

Рис. 15. Нагрузочная способность гидростатического подшипника

в зависимости от числа карманов:

1 – при действии нагрузки на карман; 2 – при действии нагрузки на перемычку

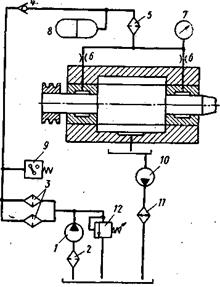

Рис. 16. Система смазки гидростатических опор шпинделя:

1 – насос питания; 2 – фильтр грубой очистки; 3 – фильтр тонкой очистки;

4 – обратный клапан; 5 – фильтр особо тонкой очистки; 6 – дроссели; 7 – манометр;

8 – гидроаккумулятор; 9 – реле давления; 10 – насос откачки; 11 – теплообменник;

12 – перепускной клапан

Таким образом, во всех ответственных случаях следует применять шесть карманов, а при малых размерах подшипника, постоянной и небольшой по величине нагрузке можно применять четыре кармана.

Форма карманов имеет значение при достаточно большой частоте вращения вследствие увлекаемого из кармана масла и появления гидродинамических эффектов.

Требования к точности изготовления и сборке шпинделя на гидростатических опорах являются достаточно высокими. Для надежной работы гидростатических опор и сохранения их расчетных характеристик по нагрузочной способности и жесткости необходимо ограничивать суммарные погрешности в пределах одной трети минимальной толщины зазора.

На рис. 16 изображена принципиальная схема питания гидростатических опор шпиндельного узла. Из резервуара насосом 1 через фильтр грубой очистки (заборный) 2 и через фильтры 5 тонкой очистки (с сеткой 15-70 мкм) масло нагнетается под давлением. Напорный золотник 12 настраивают на необходимое давление масла. Для аварийного питания на выбеге шпинделя, пока не сработает реле давления 9 и не отключит привод вращения, предусмотрены гидроаккумулятор 8 и обратный клапан 4. Кроме того, реле давления обеспечивает нормальную работу фильтров 3 до их предельно допустимого засорения. В системе имеется еще один фильтр 5 тонкой очистки масла (до 5-10 мкм). На входе в карманы предусмотрены дроссели 6. Масло, протекшее через опоры, откачивают из корпуса шпиндельной бабки насосом 10 и затем через теплообменник 11 сливают в бак, где оно отстаивается. При высоких требованиях к точности вращения и большой частоте вращения к системе питания подключают холодильную установку, стабилизирующую заданную температуру масла в резервуаре.

Дата добавления: 2020-10-25; просмотров: 1132;