Композиционные материалы

Основным классом материалов, удовлетворяющим таким жестким, часто противоречащим друг другу требованиям, как обеспечение минимальной массы конструкции, максимальной прочности, жесткости, надежности и долговечности при работе в тяжелых условиях нагружения, в том числе при высоких температурах и в агрессивных средах, являются композиционные материалы (композиты).

Композиты эффективно конкурируют с такими конструкционными материалами, как алюминий, титан, сталь. К отраслям, активно использующим композиционные материалы и являющимся заказчиками для разработки и производства новых материалов и изделий из них, относятся авиация, космонавтика, наземный транспорт, химическое машиностроение, медицина. Композиты используются для производства автомобилей, объектов железнодорожного транспорта, самолетов, ракет, судов, подводных лодок, трубопроводов, стволов артиллерийских орудий. Материалы, разработка которых первоначально осуществлялась по заказам военных ведомств, внедрены во многих отраслях гражданской промышленности.

Как правило, стоимость композиционных материалов очень высока, что связано со сложностью технологических процессов их производства, высокой ценой используемых компонентов. Однако следует подчеркнуть возможность экономии при производстве сложных конструкций за счет уменьшения количества технологических разъемов, уменьшения количества деталей, сокращения числа сборочных операций. Трудоемкость производства изделий из композиционных материалов можно снизить в 1,5-2 раза по сравнению с металлическими аналогами.

Композиты представляют собой гетерофазные системы, состоящие из двух и более разнородных компонентов, имеющих границы раздела между ними. Компонент, непрерывный по всему объему материала, обеспечивающий его монолитность, называется матрицей или связующим. Компоненты, распределенные в матрице, называются наполнителями.

По типу матрицы различают композиционные материалы на полимерной, металлической и керамической основе. Матричный материал более вязкий и обеспечивает перераспределение действующей нагрузки по объему, защиту наполнителя от воздействия внешней окружающей среды, определяет электрические и теплофизические свойства, стойкость к старению и технологические свойства композита. Наполнители в композиционные материалы вводят с целью улучшения механических, теплофизических, электрических, магнитных и других свойств. В качестве наполнителей используют твердые, жидкие и газообразные вещества органического и неорганического происхождения.

В зависимости от характера взаимодействия с материалом матрицы наполнители подразделяют на инертные и активные упрочняющие. Механизм взаимодействия матрицы с наполнителем определяется химической природой этих материалов и состоянием поверхности наполнителя. Наибольший эффект усиления достигается при возникновении между наполнителем и материалом матрицы химических связей или значительного адгезионного взаимодействия. Наполнители, способные к такому взаимодействию с матрицей, называются активными. Инертными называются наполнители, не способные к этому взаимодействию. Последние применяют для облегчения переработки или снижения стоимости изделий.

По виду и структуре наполнителя композиты делятся на дисперсно-упрочненные, упрочненные волокнами, слоистые и объемно-армированные (рис. 5.13).

Рис. 5.13. Схема упрочнения композитов: а – дисперсными наполнителями; б – дискретными волокнами; в – однонаправленными волокнами; г – хаотически распределенными волокнами; д – слоистыми наполнителями; е – объемно-армированными волокнами

В качестве дисперсных наполнителей широкое применение получили: сульфатная целлюлоза, графит, диоксид кремния, силикаты алюминия, кальция, магния, порошки металлов и сплавов. Некоторые металлические наполнители придают композитам специфические свойства. Например, железо и его сплавы – ферромагнитные; чешуйки алюминия, никеля, серебра – низкую газо- и паропроницаемость; свинца, кадмия, вольфрама – защитную способность при воздействии излучений высоких энергий. Дисперсно-упрочненные композиционные материалы с равномерно распределенным в объеме материала наполнителем обладают изотропностью свойств, т.е. одинаковыми свойствами во всех направлениях.

В композиционных материалах волокнистыми наполнителями служат углеродные, борные, синтетические, стеклянные и др. волокна, нитевидные кристаллы тугоплавких соединений (карбида кремния, оксида алюминия и др.) или металлическая проволока (стальная, вольфрамовая и др.). Упрочненные волокнами материалы анизотропны, кроме случая хаотического расположения волокон. Упрочняющий эффект при наполнении волокнами диаметром 3...12 мкм сказывается уже при их длине, равной 2...4 мм, благодаря взаимному переплетению и снижению напряжений в связующем. С увеличением длины волокон увеличиваются прочность и ударная вязкость. Свойства материала зависят от состава компонентов, количественного соотношения и прочности связи между ними. Для металлических композиционных материалов прочная связь между волокном и матрицей достигается благодаря их взаимодействию. Связь между компонентами в композиционных материалах на неметаллической основе осуществляется с помощью адгезии.

Из слоистых наполнителей применяются: бумага (для получения гетинакса); стеклоткань, углеграфитная ткань (вразличного рода текстолитах). Встречаются композиты, в которых слоистым наполнителем являются алюминиевые, титановые, медные, никелевые и кобальтовые листы и фольги, а слоями, определяющими специальные свойства и применение, – керамика, интерметаллидные соединения или другие металлы. Слоистые материалы отличаются анизотропией свойств – имеют высокую прочность при растяжении вдоль слоев армирующего наполнителя и низкую в перпендикулярном направлении. Этот недостаток отсутствует у объемно-армированных материалов.

Объемно-армированные материалы имеют сложное строение с различным расположением наполнителей. Наполнителями служат те же материалы, что и в волокнистых композитах.

Существуют полиматричные и полиармированные композиционные материалы. Полиматричныематериалы имеют комбинированные матрицы, состоящие из чередующихся слоев матриц с различным химическим составом. Полиармированныематериалы имеют одновременно упрочнители различной формы или одной формы, но разного химического состава. Например, полимерная матрица с дисперсным и волокнистым упрочнителем или полимерная матрица, упрочненная одновременно двумя видами волокон.

Различные сочетания матричного материала и наполнителя позволяют получать гибридные композиты с широким диапазоном характеристик, чего невозможно достичь на металлах и сплавах. Композиты выгодно отличаются от металлических сплавов своими удельными характеристиками: удельной прочностью σв/ρ и удельным модулем упругости Е/ρ (рис. 5.14).

Рис. 5.14. Удельные характеристики композитов (ρ – плотность материала)

Композиты на основе полимерной матрицы обеспечивают работоспособность изделий при температурах до 200 °С, металлокомпозиты на основе алюминия и магния, армированные углеродными, борными и другими волокнами – до 400...500 °С. Более высокие допустимые температуры имеют композиты на основе титана и никеля. Керамические композиты на основе карбидов или нитридов кремния могут работать при температурах до 2000 °С.

Особенностью композитов является удачное сочетание высокой прочности с низкой плотностью и высокой химической стойкостью.

Кроме того, в композитах зачастую в 10... 100 раз ниже скорость распространения усталостных трещин, что обеспечивает большую долговечность изделий.

Рассмотрим лишь некоторые композиты применяемые в промышленности.

Спеченная алюминиевая пудра (САП) является характерным представителем дисперсноупрочненных композиционных материалов. САП состоит из алюминиевой матрицы, упрочненной дисперсными частицами оксида алюминия. Алюминиевый порошок получают распылением расплавленного металла с последующим измельчением в шаровых мельницах до размера около 1 мкм в присутствии кислорода. С увеличением длительности помола пудра становится мельче, и в ней повышается содержание оксида алюминия. Дальнейшая технология производства изделий и полуфабрикатов из САП включает холодное прессование, предварительное спекание, горячее прессование, прокатку или выдавливание спеченной алюминиевой заготовки в форме готовых изделий, которые можно подвергать дополнительной термической обработке.

Сплавы типа САП удовлетворительно деформируются в горячем состоянии, а сплавы с 6-9 % А12О3 – и при комнатной температуре. Из них холодным волочением можно получить фольгу толщиной до 0,03 мм. Эти материалы хорошо обрабатываются резанием и обладают высокой коррозионной стойкостью. Марки САП, применяемые в России, содержат 6—23 % А12О3. Различают САП-1 с содержанием 6-9 %, САП-2 с 9-13 % и САП-3 с 13-18 % А12О3. С увеличением содержания А12О3 повышаются прочность, твердость, жаропрочность САП, но уменьшается пластичность. Высокая прочность САП обусловлена большой дисперсностью оксидной фазы, малым расстоянием между ее частицами – механизм упрочнения дисперсными частицами. Нерастворимость в алюминии и отсутствие склонности к коагуляции мелкодисперсных частиц А12О3 обеспечивает стабильность и высокую прочность при температурах до 500 °С. Даже при температуре 500 °С они имеют σвне менее 60-110 МПа.

Сплавы типа САП применяют в авиационной технике для изготовления деталей с высокой удельной прочностью и коррозионной стойкостью, работающих при температурах до 300-500 °С. Из них изготавливают штоки поршней, лопатки компрессоров, оболочки тепловыделяющих элементов и трубы теплообменников.

Твердые сплавы. Металлокерамическими твердыми сплавами называют смесь порошков тугоплавких соединений (керамическая составляющая) и металла (металлическая составляющая),спрессованную в изделие необходимой формы и спеченную при высоких температурах. Металл играет роль связки между частицами керамики, обеспечивающей некоторую пластичность материала. В качестве связки используется кобальт. Основная составляющая – карбиды вольфрама, титана и тантала.

В зависимости от состава карбидной основы, твердые сплавы подразделяют на вольфрамовые (например, ВК6, ВК8), титанвольфрамовые материалы (например, Т15К6), титантанталвольфрамовые (например, ТТ7К12). Благодаря высокой твердости, износостойкости и теплостойкости они применяются для изготовления режущего и штампового инструмента, инструмента для бурения скважин.

Недостатком твердых сплавов является повышенная дефицитность исходного вольфрамового сырья – основного компонента, определяющего их повышенные физико-механические характеристики. Поэтому перспективно использование безвольфрамовых твердых сплавов. Это материалы на основе карбида титана или карбонитрида титана с никель-молибденовой связкой (например, КТС-2). Безвольфрамовые твердые сплавы хорошо работают в условиях абразивного износа, особенно в окислительных средах, но они более хрупкие, чем другие твердые сплавы, и имеют меньшую прочность при изгибе.

Углепластики – композиционные полимерные материалы, армированные наполнителями из углеродных волокон. Матрицей в углепластике могут быть термореактивные синтетические смолы (эпоксидные, фенольные, полиэфирные, полиимидные) или термопласты (полиамиды, поликарбонаты, полисульфоны, полиэфиры). Наполнители – углеродные нити, жгуты, ленты, ткани, маты, короткие рубленые волокна.

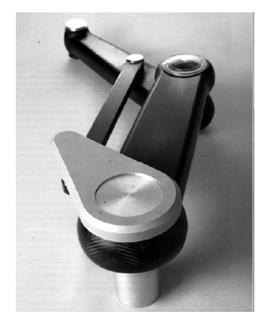

Рис. 5.15. Узел робота конвейерной линии, собранный из деталей УП-ВП

Наибольшее значение имеют углепластики на основе непрерывных высокопрочных и высокомодульных углеродных волокон (УП-ВП, УП-ВМ). Они характеризуются низкой плотностью, высокой прочностью, высоким модулем упругости, вибропрочностью, повышенной химический и радиационной стойкостью, теплопроводностью, практически нулевым коэффициентомлинейного расширения и содержат до 60 об. % углеродных волокон.

Углепластики используются как конструкционные материалы в авиакосмической технике, автомобилестроении, судостроении, машиностроении, медицинской технике (рис. 5.15). Однако при конструировании изделий из волокнистых углепластиков необходимо обеспечить преимущественную ориентацию армирующих волокон в направлении действия максимальных нагрузок.

Композиционные материалы с никелевой матрицей используются в качестве жаропрочных. При этом главная задача их создания – повышение рабочей температуры до 1000-1200 °С. В качестве наполнителя могут быть использованы как мелкодисперсные порошки, так и волокна. В качестве упрочняющей фазы в дисперсно-упрочненном композиционном материале на основе никеля и его сплавов используются диоксиды тория ThO2 и диоксиды гафния HfO2. Оксид тория ThO2 в количестве до 2 % наиболее эффективен для упрочнения никеля и нихрома (композит ВДУ-1, ТД-никель, DS-никель, TD-нихром). Из-за токсичности оксида тория его часто заменяют оксидом гафния HfO2 в композите ВДУ-2 (98% Ni, 2% HfO2), что приводит к существенному снижению жаропрочности. Композиты на основе никеля предназначены в основном для работы при температурах выше 1000 °С. Характеристики длительной прочности при этих температурах выше у композитов с матрицей из нелегированного никеля, однако при температурах до 800 °С более высоким временным сопротивлением обладают композиты на основе никелевых сплавов типа TD-нихром (80% Ni, 20% Сr, упрочненный 2 % ThO2).

Более широко применяется упрочнение жаропрочных никелевых сплавов металлической проволокой. И одним из лучших металлических упрочнителей, способных обеспечить высокие показатели прочности при высоких температурах, является вольфрамовая проволока. Так, введение в сплав никеля с хромом вольфрамовой проволоки в количестве от 40 до 70 %, позволяет повысить его жаропрочность при1100 °С в 2 раза и выше (с 75 МПа до 130 – 250 МПа). Возможно также упрочнение молибденовой проволокой. Перспективными упрочнителями для никелевых сплавов являются нитевидные кристаллы оксида алюминия, карбида и нитрида кремния, углеродные волокна.

Композиционные материалы на основе никеля и его сплавов применяются, главным образом, в авиационной и космической технике для изготовления лопаток газовых турбин, камер сгорания, теплозащитных панелей, а также сосудов и трубопроводов, работающих при высоких температурах в агрессивных средах (рис. 5.16).

Рис. 5.16. Лапатки газовых турбин из никелевого композита

Композиционные материалы с борными волокнами широко используются в авиации и ракетно-космической технике. Бор мало разупрочняется с повышением температуры, поэтому композиционные материалы, армированные борными волокнами, сохраняют высокую прочность до 400 – 500 °С. Промышленное применение нашел материал ВКА-1, содержащий 50 об. % непрерывных высокопрочных и высокомодульных волокон бора в матрице алюминия. По модулю упругости и временному сопротивлению в интервале 20 – 500 °С он превосходит все стандартные алюминиевые сплавы, в том числе высокопрочные (В95), и сплавы, специально предназначенные для работы при высоких температурах (АК4-1). Высокая демпфирующая способность материала обеспечивает вибропрочность изготовленных из него конструкций.

Детали из боропластика и бороалюминия, несмотря на высокую стоимость, применяют такие крупные фирмы США, как "Боинг", "Дженерал Дайнемикс". Из них изготавливают горизонтальные и вертикальные стабилизаторы, рули, элементы хвостового оперения, лонжероны, лопасти винтов, обшивку крыльев и др. Расчеты показали, что замена сплава В95 на титановый сплав при изготовлении лонжерона крыла самолета с подкрепляющими элементами из ВКА-1 увеличивает его жесткость на 45 % и дает экономию в массе около 42 %.

Использование композиционных материалов с борными волокнами для изготовления крупных деталей для космических кораблей "Аполлон", "Спейс Шаттл" позволило уменьшить их массу. Так применение композитов в конструкции космического корабля «Спейс Шаттл» позволило снизить его массу на 1402 кг, в том числе за счет боропластика – на 410 кг и боралюминия – на 82 кг. Такая экономия массы позволила уменьшить затраты на вывод корабля на орбиту на несколько миллионов долларов, что заранее окупает затраты на стоимость элементов конструкции из этих материалов.

Детали из композиционных материалов широко использовались при разработке космического аппарата «Буран» в последнем космическом проекте СССР (рис. 5.17).

«Энергия – Буран»

Рис. 5.17. Запуск многоразовой космической системы

ЗАКЛЮЧЕНИЕ

Материаловедение служит для решения задач рационального выбора материала для конкретного изделия, работающего в определенных условиях современного производства. Нередко эти условия являются очень специфичными: низкие или высокие температуры, агрессивные химические среды, знакопеременные циклические нагрузки, особые условия трения и т.д. Часто материалы работают в условиях одновременного воздействия нескольких факторов. Поэтому при выборе материала в первую очередь требуется всесторонне рассмотреть условия его работы с учетом влияния наиболее важных факторов.

Важнейшим этапом выбора материала должен быть процесс определения комплекса необходимых свойств материала, обеспечивающих надежную и долговечную работу конструкций, машин и оборудования в заданных условиях эксплуатации. Так как конструкционные материалы характеризуются механическими, физико-химическими и технологическими свойствами, то рассматривать необходимо всю гамму свойств, особенно если в конструкции должны работать разные материалы.

Выбор материала для конкретного применения должен основываться также на стоимости рассматриваемых материалов с учетом экономической рациональности.

Использование при выборе материалов, ранее хорошо зарекомендовавших себя в подобных конструкциях и изделиях из аналогичного материала, вполне оправдано, но может привести к отказу от совершенствования конструкций и изделий. Для целого ряда изделий новой техники, особенно специального назначения, оказывается необходимым разрабатывать принципиально новые материалы с более высоким комплексом свойств, ранее недоступным у серийных материалов.

Для установления сложной взаимосвязи между химическим составом, технологией получения материала, его структурой и свойствами в настоящее время используются научные исследования и эксперименты с применением моделирования условий эксплуатации изделия, в том числе с помощью компьютерных программ. Оптимизация многофакторных технологий проводится с учетом современных производственных возможностей.

Наука о металлах все ближе подходит к тому состоянию, когда можно будет с помощью компьютерных систем прогнозировать и рассчитывать с достаточной точностью свойства новых уникальных металлических сплавов, пластмасс и в первую очередь, композиционных материалов.

Дата добавления: 2019-02-08; просмотров: 1938;