Металізація напиленням

Суть методу полягає у тому, що розплавлений метал за допомогою струменя стислого повітря або інертного газу наноситься на поверхню металу, що захищається.

Питання

1. Основні методи боротьби з корозією.

2. Суть металевого захисного покриття.

3. Суть гальванічного покриття.

4. Назвіть основні характеристики типів покриття і рекомендовані умови застосування.

5. Суть термодіффузіонного покриття.

6. Суть інших методів покриттів (гарячий, планування, напиленням)

Література

1. М.А. Шлугер і ін. Корозія і захист металів. М.1981г.

\2.Л.В.Вайнер.Технология електрохімічних покриттів .Л. 1972 г,316 з.

\3.М.Н.Фокин.Защитные покриттів в хімічній промисловості .хімія,1982 г.,256 з.

ЛЕКЦІЯ №6

НЕМЕТАЛІЧНІ ЗАХИСНІ ПОКРИТТЯ

У результаті визначеної хімічної або електрохімічної обробки можна створити на поверхні металу штучні плівки, які володіли б значно вищою корозійною стійкістю, чим основний метал, і захищали б його від руйнування.

Існують різні методи одержання таких неметалічних плівок, відрізняються хімічним складом. Найбільш поширені оксидні і фосфатні плівки, хоча по захисних властивостях вони поступаються металевим покриттям. Процес виготовлення оксидних покриттів на металі одержав назву оксидування, а фосфатних - фосфатування.

Оксидування

Основне призначення цього процесу - захист чорних і кольорових металів від атмосферної корозії.

Основний промисловий спосіб - електрохімічний. Процес проводять у гальванічній ванні на аноді. Найчастіше всього використовують розчини сірчаної кислоти, рідше за хромової і щавлевої кислот.

Оксидна плівка, що утворюється в результаті анодного окислення алюмінію, добре захищає від атмосферної корозії, служить прекрасним ґрунтом під лакофарбове покриття, міцно адсорбує анілінові барвники, офарблюється ними в різні кольори, легко просочується різними лаками, оліями, компаундами. Плівка стійка до води і деяких мінеральних кислот, однак легко розчиняється в лугах. Вона складається з кристалічної γ - модифікації Al2O3 і аморфного окислу алюмінію.

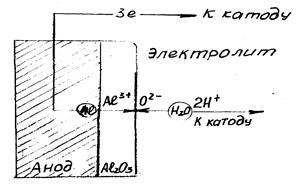

Оксид утворюється на поверхні алюмінію в результаті анодного окислення

2Al + 3H2O ® Al2O3 +6H+ + 6e

Він складається з двох шарів: щільного бар'єрного шару товщиною 0,01-0,1мкм, розташованого безпосередньо на поверхні металу, і зовнішнього пористого шару, товщина якого може досягати 200-400мкм. Ріст плівки в процесі електролізу відбувається не з боку електроліту, а від металу. Бар'єрний шар виникає в результаті взаємодії іонів алюмінію і кисню при їхній зустрічній міграції: іонів Al3+ до зовнішньої поверхні бар'єрного шару, іонів O2- у напрямі металу (Рис.1)

Іони Al3+ утворюються при анодному розчинень алюмінію

Al ® Al3+ + 3e

а іони O2- згідно реакції

H2O ® 2H++ O2-

Рисунок 1 - Схема утворення оксидної плівки на алюміній

Із зовнішньої сторони під дією електроліту бар'єрний шар розпушується, у пори, що утворилися, і канали проникає електроліт, здатний розчиняти Al2O3.

На аноді одночасно, але з різною швидкістю протікають два процеси: формування бар'єрного шару в результаті електрохімічного окислення металу у підстави пір і хімічне розчинення плівки в електроліті. Тому ріст плівки можливий тільки тоді, коли швидкість розчинення оксиду нижча швидкості його утворення.

Найчастіше процес проводять в 20%-ном розчині Н2SO4 при температурі 20°С і анодній щільності струму 1-2 А/дм2.

Для підвищення захисних властивостей оксидної плівки виробу після оксидування і промивання обробляють парою чи гарячою водою, занурюють а гарячі розчини хроматів і біхроматів, гидрофобізуют спеціальними речовинами. При обробці парою відбувається змикання пір через гідратацію оксиду. В процесі хроматної обробки утворюються стійкіші з'єднання типу (АlO)2 Сr4

Хімічне оксидування алюмінію і його сплавів здійснюють шляхом занурення деталей на 5-10 хв. при температурі 90-95°С в лужні хроматні розчини, що містять, г/л: 50Na2CO3; 2,5NaOH; 15Na2Cr4. Цей спосіб у порівнянні з електрохімічним оксидуванням простіше, але має обмежене застосування через малу товщину плівки (3-4мкм), що утворюється, і її невисоких механічних і діелектричних властивостей.

Метод оксидування чорних металів, відомий також під назвою вороніння, відноситься до самих старих способів захисту сталі від корозії. Процес можна проводити хімічним, термічним і електрохімічним способами.

Хімічне оксидування сталі здійснюють кип'ятінням виробів при 135-145°С в розчині наступного складу, г/л: NaOH 600-700; NaNO2 200-250; NaNO3 50-100. Час обробки і температура залежать від вмісту вуглецю в сталі. Найчастіше температура процесу складає 135-145°С, а час 30-90 мін.

У результаті взаємодії заліза з лугом і окислювачем на поверхні утворюється оксидна плівка, що складається переважно з магнітного окислу Fe3O4. Товщина плівки (0,6-3мкм) і швидкість її росту залежать від концентрації лугу, окислювача і температури проведення процесу.

Для підвищення антикорозійних властивостей оксидну плівку промаслюють, для чого виріб після оксидування спочатку занурюють на 2-3 хв. у гарячу 2-3%-ний розчин господарського мила (для кращого змочування олією), а потім на 5-10 хв. у мінеральне (трансформаторне, машинне, гарматне) при температурі 105-120 °С.

При термічному оксидуванні сталеві деталі, нагріті до 450-470°С поміщаються в лляну чи олію або при температурі 300°С а розплав солей, що містить 55% NaNO2 і 45% NaNO3. У першому випадку утворюється плівка чорного кольору, в другому - синього. Через відносно невисокі захисні властивості оксидних плівок на сталі вороніння застосовують головним чином для декоративних цілей, а також для додання чорного фарбування деталям стрілецької зброї і точних приладів.

Фосфатування

Фосфатування - обробка сталевих деталей в гарячому розчині фосфорнокислих солей деяких металів, головним чином марганцю, заліза, цинку. При цьому на поверхні виробу утворюється пориста плівка, що складається з важкорозчинних фосфатів цих металів. Завдяки великій пористості плівка добре утримує олію, фарбу і служить відмінним ґрунтом під лакофарбне покриття. Сама фосфатна плівка не володіє високими антикорозійними властивостями і використовується як захисна в поєднанні з лакофарбними покриттями чи після просочення її олією. В цьому випадку вона надійно захищає сталь від корозії.

Звичайно фосфатування проводять при температурі 96-98°С зануренням сталевих виробів в розчин, що містить 20-35 г/л препарату "Мажеф". У його склад входять фосфати марганцю і заліза – Mn(H2PO4)2, МnНРО4, Fe(H2PO4)2. Використовують також розчин на основі монофосфату цинку Zn(H2PO4)2. Тривалість фосфатування 0,5-2 ч.

Лакофарбні покриття

Захист металів лакофарбними покриттями - найбільш і один з найпоширеніших способів боротьби з корозією. Основними достоїнствами лакофарбових покриттів є:

1) порівняльна дешевина;

2) відносна простота нанесення;

3) легкість відновлення зруйнованого покриття;

4) сполучуваність з іншими способами зашиті, наприклад протекторним захистом, фосфатними і оксидними покриттями;

Основою лакофарбового покриття є органічна плівкоутворювальна речовина (плівкоутворюючі) і барвник (пігмент).

Лаки - колоїдні розчини олій, що висихають , смол, ефірів целюлози в летючих органічних розчинах (бензолі, ацетоні, скипидарі, етілацетате і ін). Тверде покриття утворюється унаслідок випаровування розчинника або в результаті полімеризації олії або смоли при нагріванні або додаванні відповідних каталізаторів.

Фарби є суспензію мінеральних пігментів в органічному сполучному - плівкоутворюючі. Найбільш ширше використовувані пігменти, що додають фарбі необхідний колір: оксиди свинцю, цинку, заліза, титана, хромат цинку, карбонат свинцю, сірчанокислий барій, сажа, цинкова або алюмінієва пудра. Сполучним може бути рослинна олія, що висихає наприклад лляне, конопельне.

Найпоширеніший масляний плівкоутворюючі - оліфа. Натуральну оліфу готують з рослинних олій, що висихають, оброблених при високій температурі 300°С з метою часткової полімеризації. Штучну оліфу - продукт окислення або крекінгу нафтових вуглеводнів - застосовують в основному для фарбування усередині приміщення.

На повітрі оліфа окислюється і полімеризується до твердого стану. Цей процес можна прискорити, додавши в оліфу невелику кількість сикативу (свинцеве, марганцеве і кобальтове мило), що є каталізатором полімеризації.

Захисна дія лакофарбового покриття обумовлюється: а) механічною ізоляцією поверхні металу від зовнішнього середовища; б) дією пігментів, що інгібірує; в) високим опором плівки до переміщення іонів.

Звичайно лакофарбове покриття наносять на поверхню, що офарблюється в наскільки тонких шарів, причому кожен наступний шар наносять після того, як попередній зовсім висохнув. Фарбування одним шаром роблять тільки для тимчасового захисту і у грубих роботах, коли до зовнішнього вигляду покриття і його захисних властивостей не пред'являється високих вимог.

Захисні властивості лакофарбових покриттів у значній мірі залежать від виду застосовуваного пігменту. Річ у тому, що пігмент не тільки додає фарбі колір, підвищує її твердість і міцність, але і який може служити ефективним інгібітором (сповільнювачем) корозії. Вода, що проникає до поверхні металу через пори у фарбі, стає менш агресивною через розчинення певної кількості пігменту-інгібітору. При цьому розчинність пігменту повинна бути, такий, щоб забезпечувалося утворення мінімально необхідної кількості іонів інгібітору, але в той же час не походило його вимивання з фарби.

Як пігменти-інгібітори найбільш ефективні свинцевий сурик, хромат цинку, цинкова і алюмінієва пудри. Дія перших, що інгібірує, двох обумовлено пасивацією стали іонами РО44-- і CrO42-, цинку - протекторним захистом (цинк по відношенню до заліза є анодом).

Перший шар лакофарбового покриття називається ґрунтом. Він виконує найвідповідальніші задачі: забезпечує міцну адгезію з металевою основою і наступними барвистими шарами, а також у значній мірі - антикорозійний захист. Остання досягається з я введенням до складу ґрунту пігментів-сповільнювачів корозії і застосуванням плівкоутворювальних речовин, що володіють високою водостійкістю і малої газопроніцільністю.

Грунт наносять на ретельно підготовлену, чисту і суху поверхню металу, що офарблюється . Для цієї мети безпосередньо перед ґрунтовкою проводять механічне очищення поверхні, зняття окалини, знежирення, труїть. Виконання цих операцій багато в чому визначає якість лакофарбового покриття.

Після висихання першого слою ґрунту наносять або другий шар ґрунтовки, або верхні шари покриття. Звичайно фарбування ведуть в два, три і більш шарів.

Для лакофарбових покриттів, експлуатованих в жорстких умовах, як грунт використовують свінцово - сурічний склад, що містить 65-70% сурику і 30-35 % натуральної оліфи. Цей склад рекомендується для фарбування підводних частин судів, сталевих конструкцій мостів. Проте сурик, що є ефективним інгібітором корозії чорних металів, агресивний по відношенню до ряду кольорових металів. Тому вказаний склад застосовують в основному для сталевих виробів.

Для захисту легких металів використовують цинкохроматні фарби.

Хороший і дешевий грунт для підводних покриттів виходить при нанесенні товстого шару кам'яновугільного лака. Він характеризується дуже високою водостійкістю і водонепроникністю.

Бітумні лаки є розчином асфальтів і бітумів в бензолі, скипидарі, уайт-спіріт і інших розчинниках. Вони стійкі по відношенню до води і вологої атмосфери, не руйнуються розчинами мінеральних кислот і лугів слабких і середніх концентрацій. Основна область їх застосування - фарбування зовнішніх поверхонь збірників, сховищ, трубопроводів і інших металевих конструкцій в умовах агресивних середовищ при звичних температурах.

Лакофарбні покриття наносять за допомогою кисті, зануренням а лакофарбовою масою, розпиленням (пульверизацією), електрофорезом, розпиленням а електричним полем і т.д.

Вибір лакофарбного покриття визначається умовами його експлуатації. Для захисту апаратів від дії кислот, лугів, розчинників і агресивних газів готують лакофарбні покриття на основі фенолформальдегид, поліхлорвінілових, епоксидних і фторорганічеськіх полімерів.

Лакофарбні покриття на основі епоксидних з'єднань стійкі в розчинах NaOH (до 25%) при нагріванні до 1250С, в соляній (до 25%), сірчаній (до 70%), фосфорній і азотній кислотах. Вони еластичні, влаго- і атмосферостійкі в середовищах, що містять C12, HCl, хлороформ. Володіють високими електроізоляційними і механічними властивостями.

Лаки і фарби на основі поліхлорвініла стійкі до азотної, соляної, сірчаної, оцетової і іншим кислотам, лугам і маслам. Вони добре зарекомендували себе в атмосферах, що містять SО2, SО3, NН3, HCl. Їх використовують для захисту гальванічних ванн, апаратів хімводоочищення і ін.

Поліуретанові лаки і фарби застосовують для захисту виробів з магнієвих і алюмінієвих сплавів. Вони стійкі в атмосфері нафтопродуктів.

Термостійкі покриття одержують на основі кремнійорганічних з'єднань. Вони можуть тривало працювати при температурі до 3000С, короткочасно витримують 500 – 8000С. Такі фарби і емалі використовують для фарбування вентиляційних і сушильних установок, теплообмінників і ін.

Вимоги по екології створюють найбільші складнощі при розробці прогресивного асортименту лакофарбних матеріалів. За даними зарубіжних фірм газові викиди, що включають розчинники, складають 100-185 г/м2 офарбованій поверхні. У 1991 р. на автомобільних виробництвах Європи цей показник складав 90 г/м2. У 1993 р. він знизився до 50 г/м2. Цьому сприяло створення нових прогресивних лакофарбних матеріалів, що відповідають сучасним екологічним вимогам: з високим сухим залишком (ВСО), водорозбавляємі та порошкові.

Новим класом сучасних лакофарбних матеріалів є модифікатори іржі.

Ефективність ґрунтовок - модифікаторів визначається не тільки природою плівкоутворювача, але і наявністю спеціальних добавок, що забезпечують просочення іржі і максимальну стабілізацію продуктів корозії. Промисловість випускає ґрунтовки - модифікатори на основі тих, що водорозбавляються плівкоутворювачів (ВА-ВА-0112, ВД-ВА-01 ГІСІ, ВД-К4-0184, ВД-К4-0251), і епоксидні модифікатори (ЕП-0180, ЕП-0199 і ЕП-0191 ).

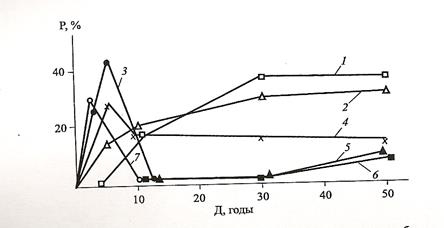

Вибір того або іншого виду покриття залежить від термінів експлуатації виробів і швидкості корозії. На рис. 1.1 представлені узагальнені дані по зміні частки економічно вигідних способів протикорозійних захисту залежно від необхідної довговічності і ступеня агресивності середовища. З рисунка видно, що застосування лакофарбних покриттів вигідне при довговічності не більш 10 років і швидкості корозії металу до 0,05 мм/рік.

Рисунок 1.1 - Розподіл Р питомої ваги різних способів

захисту залежно від необхідної довговічності Д

сталевих конструкцій в об'ємі вживаних

протикорозійних засобів:

1 - електрометалізація (80 мкм) + ЛКП (лакофарбне покриття);

2 - гаряче цинковані (60-80 мкм);

3 - ЛКП (120 мкм) по пескоструйнообробленої поверхні;

4 - низьколегированна сталь без ЛКП;

5 - ручна металізація (150-200 мкм);

6 - ручна металізація (150-200 мкм) + ЛКП;

7 - ЛКП (120 мкм) на поверхні з ручним видаленням іржі.

1, 2, 4, 6 — 0,5-1,0 мм/рік;

3, 7 — 0,05 мм/рік

ПОКРИТТЯ СМОЛАМИ І ПЛАСТМАСАМИ .

Пластмаси і смоли володіють високою корозійною стійкістю в багатьох агресивних середовищах, у тому числі у воді і ряді кислот і лугів.

Лаки на основі фенол-формальдегідних смол, відомі під загальною назвою бакелітових, стійкі по відношенню до більшості агресивних середовищ, за винятком окислювачів, лугів і деяких органічних сполук. Їх досить широко використовують в хімічній промисловості. Лак готують розчиненням розольній смоли в спирті. Звичайно наносять 4-5 зламування лаку, причому кожен шар сушать при температурі до 160-170°С. Недолік бакелітового лака - крихкість.

Значний інтерес представляють лаки і композиції на основі епоксидних смол, які успішно застосовують для захисту від корозії ємностей, трубопроводів, цистерн і різних деталей хімічної апаратури.

Епоксидні смоли - продукти поліконденції багатоатомних фенолів і з'єднань з епоксигідрогрупою (наприклад, ацегідріном). Вони стійкі до лугів, ряду розчинників (бензин, ацетон), нестійкі до сильних окислювачів. Епоксидні смоли мають хорошу адгезію з поверхнею металу. Високою хімічною і термічною стійкістю володіють кремнійорганічні (силіконові) смоли. Це органічні сполуки, в ланцюгах яких кисень частково заміщений кремнієм. Силіконова плівка, нанесена на якій або матеріал, робить його поверхню водовідштовхувальної. Лаки, приготовані на основі кремнійорганічних з'єднань, можуть тривалий час піддаватися дії температури понад 200°С, не змінюючи зовнішнього вигляду і не стаючи крихкими. Особливо цінні в цьому відношенні фенілсиліконі. Змішуючи їх з оксидами титана, можна одержати покриття, стійке до нагріву до 600°С. Силіконові покриття характеризуються високими діелектричними властивостями.

Для захисту металевих споруджень від підземної корозії широко застосовує бітумно-пекові композиції. Їх висока хімічна стійкість пов'язана з присутністю у складі високомолекулярних з'єднань, із працею агресивних середовищ, що вступають у взаємодію більшістю.

ЕМАЛІ

Емаль являє собою склоподібну масу, одержувану сплавлення шихти (пісок, крейда, глина, польовий шпат і ін.) і сплавів (бур, сода, потащ, фтористі солі і ін.). Крім стеклоутворюючих речовин в шихту вводять оксиди хрому, титана, цинку, що підвищують жаростійкість, з’єднання з металом, що додають емалі потрібний колір.

Висока хімічна стійкість емалей обумовлена присутністю бури і кремнезему; термостійкість забезпечується близькістю температурних коефіцієнтів лінійного розширення покриття і металу.

Найбільш жаростійкі емалі (так звані) керамічні) витримують температуру 1100°С, а в окремих випадках до 1400°C.

Емалеві покриття стійкі до мінеральних і органічних кислот, солям, газових середовищам, але руйнуються гарячими розчинами концентрованих лугів, плавикової кислоти і поруч фтористих з'єднань.

Емалеву суспензію наносять на очищену поверхню виробу зануренням у розплав або пульверизацією із спеціального пістолета, після чого обпалюють до спікання в полум'яній або муфельній печі при температурі 880-1050°C.

ПИТАННЯ

1.Сутність покриття – оксидування.

2.Умови застосування оксидування.

3.Способи застосування фосфатування і умови застосування.

4.Умови застосування покрить смолами і пластмасами.

5.Застосування емалей.

ЛІТЕРАТУРА

1. М.А. Шлугер. Коррозия и защита металлов. М. 1981 г.

2. Л.И. Андропов. Ингибиторы коррозии металлов. К.1981 г.

3. А.М. Елисаветский. Лакокрасочные покрытия Технология и

оборудование. Справочник. М. Химия, 1992г.,412 с.

ЛЕКЦІЯ №7

ІНГІБІТОРИ КОРОЗІЇ І АНТИКОРОЗІЙНІ ЗМАЩЕННЯ

Один з досить ефективних шляхів боротьби з корозією – зменшення агресивності корозійного середовища шляхом введення в нього у відносно невеликих кількостях спеціальних речовин, що одержали назву інгібіторів чи сповільнювачів корозії. Захист інгібіторами застосовують в системах з постійним або мало обновляється об'ємом корозійного середовища, наприклад в резервуарах, цистернах, парових казанах, системах охолоджування, деяких хімічних апаратах, травильних ваннах для зняття окалини, а також при зберіганні і транспортуванні металевих виробів.

Величину, захисного ефекту дії інгібіторів Z%, визначають по формулі

де υ0, υ - швидкість корозії за відсутності і додаванні інгібітору

відповідно.

По своїй природі інгібітори корозії можуть бути неорганічними і органічними речовинами. Розрізняють інгібітори для розчинів і для газової атмосфери. Перші використовують для захисту металів в рідких середовищах, другі — для боротьби з атмосферною корозією.

Дата добавления: 2016-07-27; просмотров: 2296;