Основные неисправности центробежных насосов

1. Вибрация (посторонний шум) - плохая центровка валов, износ подшипников, ослабление крепления фундаментной рамы, насос работает в кавитационном режиме.

2. Перегрев подшипников - недостаточное охлаждение водой (при водяном охлаждении), неудовлетворительная смазка подшипников (плохое качество смазочного масла, утечки масла, в подшипниках с кольцевой смазкой кольца не вращаются вместе с валом).

3. Электродвигатель вращается в обратную сторону - перепутаны фазы при подключении электродвигателя.

Поршневые насосы

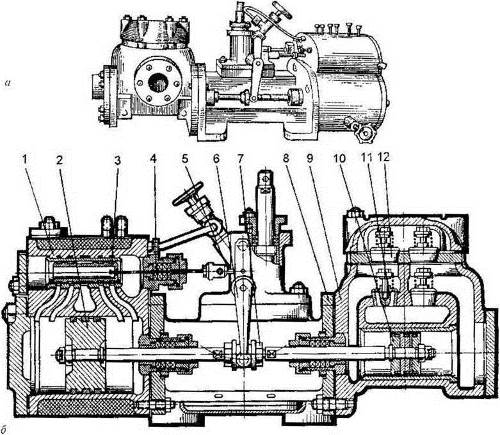

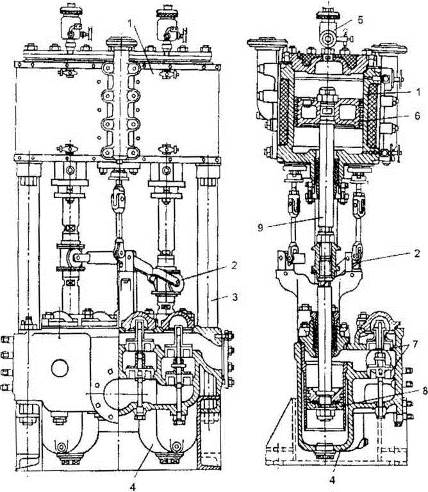

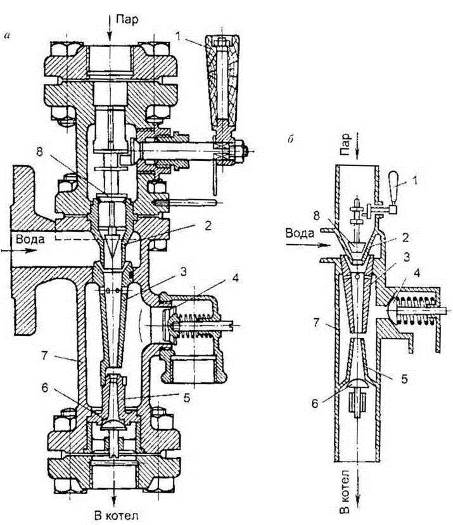

Насосы марок ПДГ (рис. 7.25) (паровой двухцилиндровый горизонтальный) и ПДВ (рис. 7.27) (вертикальный) используются для подачи воды в паровые котлы в случае отключения электроэнергии7. Насосы работают насыщенным и перегретым паром. Насос состоит из двух блоков: верхних (паровых) цилиндров и нижних (водяных) цилиндров, соединенных между собой стальными стойками (насос ПДВ) или средником (насос ПДГ). Паровая часть - привод насоса, состоит из блока паровых цилиндров, отлитого совместно с золотниковыми коробками, двух поршней со штоками и двух золотников. Парораспределение осуществляется цилиндрическими золотниками, размещенными внутри парового блока.

В блоке водяных цилиндров находятся четыре нагнетательных и четыре зсасывающих бронзовых тарельчатых клапана. Поршни водяных цилиндров имеют диаметр в 1,5 раза меньше паровых. Поршни парового и водяного цилиндров связаны общим штоком, который, в свою очередь, механически соединен со штоком золотника. При перемещении штока цилиндров вниз (насос ПДВ) шток золотника перемещается вверх (см. рис. 7.28). Сальники парового блока снабжены асбестопроволочной набивкой, а сальники гидравлическою блока - бумажной пропитанной набивкой.

Гидравлическая часть состоит из блока гидроцилиндров, отлитого совместно с клапанными коробками, двух поршней с уплотняющими кольцами и восьми клапанов - четыре всасывающих и четыре нагнетательных. Клапаны попеременно разделяют всасывающую и нагнетательную полости. Гидравлические поршни, перемещаясь в запрессованных в цилиндры втулках, создают попеременно в одной из рабочих полостей давление, в другой разрежение (см. рис. 7.28). Паровая часть насоса смазывается прессмасленкой, отлитой заодно с рычажной стойкой, гидравлическая часть - перекачиваемой жидкостью8.

Смазку рабочих поверхностей внутри парового блока осуществляют с помощью масленок, установленных на крышках цилиндров. Все шарнирные соединения смазываются вручную. В табл. 7.6 даны технические характеристики насосов ПДГ, а в табл. 7.7 - материалы основных деталей. Паровая часть насоса смазывается прессмасленкой, отлитой заодно с рычажной стойкой, гидравлическая часть - перекачиваемой жидкостью8. Смазку рабочих поверхностей внутри парового блока осуществляют с помощью масленок, установленных на крышках цилиндров. Все шарнирные соединения смазываются вручную. В табл. 7.6 даны технические характеристики насосов ПДГ, а в табл. 7.7 - материалы основных деталей.

Рис.7.25. Насос паровой горизонтальный ПДГ:

а - общий вид; б – схема; 1 - блок парового цилиндра; 2, 10 - паровой и водяной поршни;

3 - золотник; 4 - шток; 5 - тяга; 6 - рычаг привела золотника; 7 - муфта; 8 - средник;

9 - блок гидроцилиндров; 11, 12 - всасывающие и нагнетательные клапаны

Рис.7.25. Насос паровой горизонтальный ПДГ:

а - общий вид; б – схема; 1 - блок парового цилиндра; 2, 10 - паровой и водяной поршни;

3 - золотник; 4 - шток; 5 - тяга; 6 - рычаг привела золотника; 7 - муфта; 8 - средник;

9 - блок гидроцилиндров; 11, 12 - всасывающие и нагнетательные клапаны

|

Вакуумметрическая высота всасывания - определяется расстоянием от нижнего уровня жидкости до оси насоса и величиной потерь на трение во всасывающем трубопроводе и местных сопротивлений.

Давление нагнетания насоса определяется высотой геометрического подъема жидкости (разностью уровней жидкости в приемном и нагнетательном резервуарах и величиной потерь на трение в трубопроводе и местных сопротивлений). Максимально допустимое давление нагнетания определяется прочностью насоса.

Активное давление пара - разность между давлением свежего пара на входе в насос и противодавлением отработавшего пара на выходе из насоса.

Рис. 7.27. Паровой поршневой насос ПДВ:

1,4- паровые и водяные цилиндры; 2 - механизм парораспределения; 3 - стойка; 5 - масленка; 6, 8 поршни;

7 - клапаны; 9 - золотник

Рис. 7.27. Паровой поршневой насос ПДВ:

1,4- паровые и водяные цилиндры; 2 - механизм парораспределения; 3 - стойка; 5 - масленка; 6, 8 поршни;

7 - клапаны; 9 - золотник

|

Перед пуском в работу насос необходимо прогреть паром я открыть задвижки на входе и выходе поды. Пар подается в парораспределительное устройство под давлением, откуда попеременно поступает то в правый, то в левый паровой цилиндр, приводя в движение паровые поршни и находящиеся на другом конце штока гидравлические поршни (см. рис. 7.28).

Каждый паровой цилиндр имеет свой золотник, представляющий собой коробку, управляющую при своем движении впуском и выпуском пара. Золотник приводится в движение от золотникового штока, которому сообщается движение от штока соседнего цилиндра при помощи системы рычагов. В золотниковой коробке под золотником расположено пять каналов: два впускных (ближе к крышке цилиндра) для впуска пара, два выпускных для выпуска пара и одного выхлопного, соединенного с выхлопной трубой для отработавшего пара. Внизу у паровых цилиндров имеются продувочные краники для продувки цилиндров от воды.

Золотники отрегулированы так, что не бывает такого положения, при котором паровпускные окна у обоих золотников одновременно были бы закрыты; достаточно открыть пусковой вентиль на паровпускной трубе, как насос начнет работать.

Если паровой поршень одного из цилиндров находится в крайнем положении, то золотник этого же цилиндра в этот момент находится в среднем положении и движется, открывая с одной стороны впускное, а с другой стороны выпускное окно. Паровой поршень передвигается вверх и вниз, увлекая за собой водяной плунжер, находящийся с ним на одном штоке.

Гидроструйные насосы

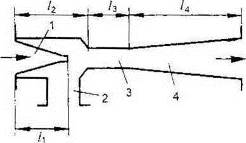

Гидроструйные (струйные) насосы по имеют движущихся частей. Перекачиваемая среда перемещается внешним потоком (струей) рабочей жидкости. При этом передача энергии от одного потока к другому осуществляется непосредственно без промежуточных узлов. Струйный насос состоит из следующих основных элементов (рис.7.29): рабочего сопла, входного участка (конфузора), камеры смешения (горловины), диффузора. Полость, куда поступает перекачиваемая жидкость, называется рабочей или всасывающей камерой.

Согласно уравнению Бернулли, для идеальной жидкости суммаудельной потенциальной и кинетической энергий потока во всех его сечениях постоянна (H=р/  g+

g+  /2 • g, где р - давление;

/2 • g, где р - давление;  - плотность потока жидкости, кг/м3;

- плотность потока жидкости, кг/м3;  - скорость потока, м/с). В сопле жидкость за счет сужения поперечного сечения приобретает большую скорость, кинетическая энергия ее возрастает, а потенциальная, следовательно, уменьшается. При этом давление снижается и при определенной скорости становится меньше атмосферного, т. е. во всасывающей камере возникает вакуум. Под действием вакуума жидкость по всасывающей трубе поступает во всасывающую камеру и далее в камеру смешения. В камере смешения происходит перемешивание потока рабочей жидкости и перекачиваемой жидкости, при этом рабочая жидкость отдает часть энергии перекачиваемой жидкости. Пройдя камеру смешения, поток поступает в диффузор, где его скорость постепенно уменьшается, а статический напор увеличивается. Далее жидкость поступает в напорный трубопровод с расходом Qn + Qp., где Qп- расход перекачиваемой жидкости; Qр - расход рабочей жидкости.

- скорость потока, м/с). В сопле жидкость за счет сужения поперечного сечения приобретает большую скорость, кинетическая энергия ее возрастает, а потенциальная, следовательно, уменьшается. При этом давление снижается и при определенной скорости становится меньше атмосферного, т. е. во всасывающей камере возникает вакуум. Под действием вакуума жидкость по всасывающей трубе поступает во всасывающую камеру и далее в камеру смешения. В камере смешения происходит перемешивание потока рабочей жидкости и перекачиваемой жидкости, при этом рабочая жидкость отдает часть энергии перекачиваемой жидкости. Пройдя камеру смешения, поток поступает в диффузор, где его скорость постепенно уменьшается, а статический напор увеличивается. Далее жидкость поступает в напорный трубопровод с расходом Qn + Qp., где Qп- расход перекачиваемой жидкости; Qр - расход рабочей жидкости.

КПД струйных насосов 15- 25%. Достоинствами насосов являются простота конструкции, надежность в работе, небольшие габариты, невысокая стоимость. Недостатки: низкий КПД и необходимость подачи к соплу достаточно больших объемов жидкости под высоким давлением.

ЭЛЕВАТОРЫ

|

Рис. 7.29. Схемы элеваторов традиционного (а) и с регулируемым сечением сопла (б):1 - сопло; 2 - камера всасывания; 3 - камера смешения;

4 - диффузор; 5 - регулирующая игла

Рис. 7.29. Схемы элеваторов традиционного (а) и с регулируемым сечением сопла (б):1 - сопло; 2 - камера всасывания; 3 - камера смешения;

4 - диффузор; 5 - регулирующая игла

|

Водоструйные элеваторы широко применяют для присоединения систем отопления к тепловым сетям. Элеватор традиционной конструкции включает сопло, камеру всасывания, камеру смешения и диффузор. Работа элеватора основана на использовании кинетической энергии выходящей из сопла струи воды подающей магистрали тепловой сети. В камере всасывания струя инжекти рует (подсасывает) охлажденную воду из обратной магистрали системы отопления с передачей энергии. Образовавшийся поток направляется в камеру смешения, где происходит выравнивание скоростей и температуры, a за счет высвободившейся кинетической энергии увеличивается статическое давление. В диффузоре происходит дальнейшее снижение скорости и соответствующее увеличение статического давления.

Применение элеваторов с регулируемым сечением рабочего сопла позволяет в определенных пределах изменять коэффициент инжекции (всасывания) и. таким образом, осуществлять количественное регулирование в местной системе отопления. Необходимость такого регулирования возникает с повышением температуры наружного воздуха, т. с. при снижении отопительном нагрузки. В эти периоды регулирующая игла вдвигается в сопло и частично перекрывает сечение, в результате чего уменьшается расход сетевой воды, но увеличивается коэффициент инжекции. Импульсами для автоматического устройства регулирующей иглы является температура наружного воздуха и температура волы в обратной магистрали отопления.

ИНЖЕКТОРЫ

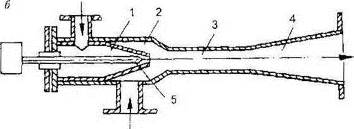

Инжекторомназывается пароструйный насос, в котором струя пара, поступающая с большой скоростью, подсасывает воду и подает ее в котел (рис. 7.30).

Пуск инжектора производится следующим образом - при повороте рукоятки в положение на пуск клапан приподнимается и открывает доступ пара в суживающийся паровой конус инжектора. Пар, выходя из парового конуса с большой скоростью, создает вокруг сопла разрежение, и вода засасывается в инжектор. Далее вола поступает в смесительный конус, где пар перемешивается с водой и конденсируется, нагревая при этом воду.

Смесительный конус также суживается, вследствие чего скорость питательной воды при выходе из него возрастает. Питательная вода из смесительного конуса поступает с большой скоростью в расширяющийся нагнетательный конус, где скорость се уменьшается, а давление увеличивается настолько, что становится выше, чем в котле, тогда открывается обратный питательный клапан и вода поступает в котел.

В начале пуска инжектора пар увлекает с собой воздух и поэтому не конденсируется, пока не засосется вода. В этот период между смесительным и нагнетательным конусами создается избыточное давление, и вода в смеси с паром выбрасывается через вестовой клапан и вестовую трубу. Затем, когда воздух будет вытеснен из инжектора и в него засосется вода, пар начнет конденсироваться в смесительном конусе и благодаря большой скорости горячен воды на выходе из смесительного конуса вокруг него создастся разрежение, вестовой клапан присосется к седлу, а вода направится в котел. Во избежание срыва работы инжекторов температура питательной воды должна быть не выше 40 °С и высота всасывания не более 2 м. Нагрев воды в инжекторах достигает 60 - 80 °С. Чем выше давление пара, тем выше будет температура подаваемой в котел воды.

Рис. 7.30. Инжектор:

а- общий вид;б - схема: 1 - рукоятка пускового клапана; 2, 3, 5 паровой, смесительный и нагнетательный конусы; 4, 6, 8 - вестовой, обратный и пусковой игольчатые клапаны; 7 - корпус инжектора

Рис. 7.30. Инжектор:

а- общий вид;б - схема: 1 - рукоятка пускового клапана; 2, 3, 5 паровой, смесительный и нагнетательный конусы; 4, 6, 8 - вестовой, обратный и пусковой игольчатые клапаны; 7 - корпус инжектора

|

Инжекторы отличаются простотой устройства и ухода за ними, занимают очень мало места и применяются преимущественно для питания котлов в мел ких стационарных котельных. Основным недостатком инжектора является то, что он расходует очень много пара - до 9% подаваемой воды.

Инжектор не будет подавать воду в котел, если:

1) в него поступает слишком горячая вода (выше 40 СС);

2) через всасывающий трубопровод подсасывается воздух;

3) засорился конус или на конусе имеется слой накипи;

4) недостаточное давление пара, поступающего в инжектор.

Питательные устройства

паровых котлов

Для питания паровых котлет водой применяются:

1) центробежные насосы с электрическим приводом;

2) поршневые насосы с паровым приводом и инжекторы (пароструйные насосы);

3) водопровод9.

Основные характеристики питательных насосов:

1) номинальная подача при номинальной температуре воды;

2) число оборотов в минуту для центробежных насосов или число ходов в минуту для поршневых насосов;

3) номинальная температура воды перед насосом;

4) максимальный напор при номинальной подаче.

Примечание.

Эти данные указываются в специальной табличке, которая прикрепляется к корпусу каждого насоса или инжектора. Кроме этих характеристик также указываются заводской номер инаименование предприятия-изготовителя или его товарный знак.

Требования «Правил устройства и безопасной эксплуатации паровых и водогрейных котлов» к питательным устройствам:

Питание котлов может быть групповым с общим для подключенных котлов питательным трубопроводом или индивидуальным - только для одного котла.

Включение котлов в одну группу по питанию допускается при условии, что разница рабочих давлений в разных котлах не превышает 15  .

.

Питательные, насосы, присоединяемые к общей магистрали, должны иметь характеристики, допускающие параллельную работу насосов.

После каждого капитального ремонта насоса должно быть проведено его испытание для определения подачи и напора. Результаты испытаний должны быть оформлены актом.

Напор, создаваемый насосом, должен обеспечивать питание котла водой при рабочем давлении за котлом с учетом гидростатической высоты п потерь давления в трак те котла, регулирующем устройстве и в тракте питательной воды.

Характеристика насоса должна также обеспечивать отсутствие перерывов в питании котла при срабатывании предохранительных клапанов с учетом наибольшего повышения давления при их полном открытии.

При групповом питании котлов напор насоса должен выбираться с учетом указанных требований, а также исходя из условия обеспечения питания котла с наибольшим рабочим давлением или с наибольшей потерей напора в питательном

Подача питательных устройств должна определяться по номинальной паро- производительности котлов с учетом расхода воды на непрерывную или периодическую продувку, на пароохлаждение, на редукционно-охладительные и охладительные устройства и на возможность потери воды или пара.

Тип, характеристика, количество и схема включения питательных устройств должны выбираться специализированной организацией по проектированию котельных с целью обеспечения надежной и безопасной эксплуатации котла на всех режимах, включая аварийные остановки. Допускается работа котлов паропроиз-водительностью не более 1 г/ч с одним питательным насосом с электроприводом, если котлы снабжены автоматикой безопасности, исключающей возможность понижения уровня воды и повышения давления сверх допустимого.

При установке нескольких питательных насосов, имеющих общие всасывающие и нагнетательные трубопроводы, у каждого насоса на стороне всасывания и на стороне нагнетания должны быть установлены запорные органы.

На входе питательной воды в котел должны быть установлены обратный клапан, предотвращающий выход воды из котла, и запорный орган (ближе к котлу). Если котел имеет неотключаемый по воде экономайзер, то обратный клапан и запорный орган должны устанавливаться до экономайзера10. У экономайзера, отключаемого по воде, обратный клапан и запорный орган следует устанавливать также и после экономайзера. На стороне нагнетания каждого центробежного насоса до запорного органа должен быть установлен обратный клапан.

На питательном трубопроводе между запорным органом и поршневым насосом, у которого нет предохранительного клапана и создаваемый напор превышает расчетное давление трубопровода, должен быть установлен предохранительный клапан.

Проверка исправности действия питательных насосов должна проводиться в следующие сроки:

♦ для котлов с рабочим давлением до 14 кгс/см2 включительно - не реже одного раза в смену,

♦ для котлов с рабочим давлением свыше 14 кгс/см2 до 40 кгс/см2 включи-

тельно - не реже одного раза в сутки (кроме котлов, установленных на тепловых электростанциях);

♦ для котлов, установленных на тепловых электростанциях, - в соответствии с графиком, утвержденным главным инженером.

О результатах проверки делается запись в сменном журнале.

Проверка исправности резервных питательных насосов осуществляется путем их кратковременного включения в работу. Между водяным экономайзером «кипящего» типа (изготовленным из стали) и паровым котлом не устанавливается никаких запорных устройств и не делается никаких обводов ни для воды, ни для дымовых газов. Такой экономайзер представляет с котлом единый агрегат - остановка экономайзера влечет за собой остановку котла. На самом экономайзере «кипящего» типа устанавливаются лишь воздушные краники и продувочные вентили, а вся питательная арматура монтируется перед экономайзером (РД 10-319-99, п. 5.10.11 [2])

ПРАВИЛА

УСТРОЙСТВА И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ

ПАРОВЫХ И ВОДОГРЕЙНЫХ КОТЛОВ

I. ОБЩИЕ ПОЛОЖЕНИЯ

Используемые в Правилах условные обозначения и единицы измерения приведены в приложении 3.

1.1.2. Правила распространяются на:

а) паровые котлы, в том числе котлы-бойлеры, а также автономные пароперегреватели и экономайзеры;

б) водогрейные и пароводогрейные котлы;

в) энерготехнологические котлы: паровые и водогрейные, в том числе содорегенерационные котлы (СРК);

г) котлы-утилизаторы (паровые и водогрейные);

д) котлы передвижных и транспортабельных установок и энергопоездов;

е) котлы паровые и жидкостные, работающие с высокотемпературными органическими теплоносителями (ВОТ);

ж) трубопроводы пара и горячей воды в пределах котла.

1.1.3. Правила не распространяются на:

а) котлы, автономные пароперегреватели и экономайзеры, устанавливаемые на морских и речных судах и других плавучих средствах (кроме драг) и объектах подводного применения;

б) отопительные котлы вагонов железнодорожного состава;

в) котлы с электрическим обогревом;

г) котлы с объемом парового и водяного пространства 0,001 м3 (1 л) и менее, у которых произведение рабочего давления в МПа (кгс/см2) на объем в м3 (л) не превышает 0,002 (20);

д) на теплоэнергетическое оборудование атомных электростанций;

е) пароперегреватели трубчатых печей предприятий нефтеперерабатывающей и нефтехимической промышленности.

1.1.4. Отступления от Правил могут быть допущены только по разрешению Госгортехнадзора России.

Для получения разрешения предприятие должно представить Госгортехнадзору России соответствующее обоснование, а в случае необходимости также заключение специализированной организации. Копия разрешения на отступление от Правил должна быть приложена к паспорту котла.

1.2. Ответственность за нарушения Правил

1.2.1. Правила обязательны для исполнения руководителями и специалистами, занятыми проектированием, изготовлением, монтажом, наладкой, ремонтом, техническим диагностированием, освидетельствованием и эксплуатацией котлов, автономных пароперегревателей, экономайзеров и трубопроводов в пределах котла

1.2.2. За правильность конструкции котла, расчет его на прочность, выбор материала, качество изготовления, монтажа, наладки, ремонта, технического диагностирования, освидетельствования, а также за соответствие котла требованиям Правил, стандартов и другой нормативной документации (далее по тексту НД) отвечает организация (независимо от ведомственной принадлежности и форм собственности), выполнившая соответствующие работы.

1.2.3. Руководители и специалисты организаций, занятые проектированием, конструированием, изготовлением, наладкой, техническим диагностированием, освидетельствованием и эксплуатацией, нарушившие Правила, несут ответственность в соответствии с законодательством Российской Федерации.

МАТЕРИАЛЫ И ПОЛУФАБРИКАТЫ

4.1. Общие положения

4.1.1. Для изготовления, монтажа и ремонта котлов и их деталей, работающих под давлением, должны применяться материалы и полуфабрикаты по стандартам и техническим условиям. Новые стандарты и технические условия, а также стандарты и технические условия после их очередного пересмотра должны содержать требования к материалам и полуфабрикатам не ниже указанных в настоящем разделе.

4.1.5. Данные о качестве и свойствах материала полуфабрикатов должны быть подтверждены организацией - изготовителем полуфабриката и соответствующей маркировкой. При отсутствии или неполноте сертификатов (маркировки) организация-изготовитель или организация, выполняющая монтаж или ремонт котла, должна провести необходимые испытания с оформлением результатов протоколом поставщика полуфабриката.

4.1.6. Перед изготовлением, монтажом и ремонтом должен производиться входной контроль основных и сварочных материалов и полуфабрикатов.

4.1.7. При выборе материалов для котлов, поставляемых в районы с холодным климатом, кроме рабочих параметров должно учитываться влияние низких температур при эксплуатации, монтаже, погрузочно-разгрузочных работах и хранении.

Организационно-технические мероприятия и методика учета влияния низких температур должны быть согласованы со специализированной организацией.

4.1.8. Каждый полуфабрикат, используемый при изготовлении или ремонте котла, должен иметь маркировку, содержащую обозначение организации-изготовителя, марку стали, стандарт или ТУ на его изготовление.

Способ маркировки устанавливается производственно-технологической документацией (далее по тексту ПТД) на полуфабрикат, при этом должно быть исключено недопустимое изменение свойств металла полуфабриката и обеспечена сохранность маркировки в течение всего периода его эксплуатации.

4.1.9. Маркировка труб диаметром 25 мм и более, толщиной стенки 3 мм и более должна иметь обозначение товарного знака организации-изготовителя, марку стали и номер партии. Для труб диаметром менее 25 мм любой толщины и диаметром более 25 мм, толщиной менее 3 мм допускается маркировку проводить на бирках, привязываемых к пакетам труб, в маркировке указываются: товарный знак организации-изготовителя, размер труб, марка стали, номер партии, номер нормативной документации на их изготовление.

4.2. Стальные полуфабрикаты. Общие требования

4.2.1. Изготовитель полуфабрикатов должен контролировать химический состав материала. В документ на полуфабрикат следует вносить результаты химического анализа, полученные непосредственно для полуфабриката, или аналогичные данные на заготовку (кроме отливок), использованную для его изготовления.

4.2.2. Полуфабрикаты должны поставляться в термически обработанном состоянии. Режим термической обработки должен быть указан в документе организации - изготовителя полуфабриката.

Допускается поставка полуфабрикатов без термической обработки в следующих случаях:

если механические и технологические характеристики металла, установленные в НД, обеспечиваются технологией изготовления полуфабриката (например, методом проката);

если в организациях - изготовителях оборудования полуфабрикат подвергается горячему формообразованию, совмещенному с термической обработкой или с последующей термической обработкой.

В этих случаях поставщик полуфабрикатов контролирует свойства на термически обработанных образцах.

В других случаях допустимость использования полуфабрикатов без термической обработки должна быть подтверждена специализированной организацией.

4.2.3. Изготовитель полуфабрикатов должен контролировать механические свойства металла путем испытаний на растяжение при 20 град. С с определением временного сопротивления, условного предела текучести при остаточной деформации 0,2 или 1% или физического предела текучести, относительного удлинения и относительного сужения (если испытания проводятся на цилиндрических образцах). Значения относительного сужения допускается приводить в качестве справочных данных. В тех случаях, когда нормируются значения относительного сужения, контроль относительного удлинения не является обязательным.

4.4. Стальные трубы

4.4.1. Пределы применения труб из стали различных марок, НД на трубы, виды обязательных испытаний и контроля должны соответствовать

Рекомендациям ПТЭ

4.4.2. Бесшовные трубы должны изготовляться из катаной, кованой, непрерывнолитой и центробежнолитой заготовки.

4.4.3. Применение электросварных труб с продольным или спиральным швом допускается при условии выполнения радиографического или ультразвукового контроля сварного шва по всей длине.

4.4.4. Каждая бесшовная или сварная труба должна проходить гидравлическое испытание пробным давлением, указанным в НД на трубы.

Допускается не производить гидравлическое испытание бесшовных труб в следующих случаях:

если труба подвергается по всей поверхности контролю физическими методами (радиографическим, ультразвуковым или им равноценными);

для труб при рабочем давлении 5 МПа (50 кгс/см2) и ниже, если предприятие - изготовитель труб гарантирует положительные результаты гидравлических испытаний.

4.4.5. Применение экспандированных труб без последующей термической обработки для температур выше 150 град. С из материала, не проходившего контроль на ударную вязкость после механического старения, допускается для прямых участков при условии, что пластическая деформация при экспандировании не превышает 3%.

4.4.6. Сварные трубы для параметров и условий, не указанных в табл. 3 приложения 5, допускаются к применению Госгортехнадзором России на основании положительного заключения специализированной организации по результатам исследований, подтверждающих их прочность и надежность.

4.5. Стальные поковки, штамповки и прокат

4.5.1. Пределы применения поковок, штамповок и проката из сталей различных марок, НД на поковки, виды обязательных испытаний и контроля должны соответствоватьрекомендациям ПТЭ.

4.5.2. Допускается применение круглого проката наружным диаметром до 80 мм для изготовления деталей методом холодной механической обработки. Для полых круглых деталей с толщиной стенки не более 40 мм и длиной до 200 мм допускается использование круглого проката наружным диаметром не более 160 мм. Прокат должен подвергаться радиографическому или ультразвуковому контролю по всему объему в организации - изготовителе проката (или изготовителе котла).

Допускается неразрушающий контроль проводить на готовых деталях или после предварительной механической обработки.

4.5.3. Пределы применения, виды обязательных испытаний и контроля для поковок, штамповок и проката, изготовленных из листа и сортового проката, должны удовлетворять требованиям НД на детали, согласованной с Госгортехнадзором России.

4.6. Стальные отливки

4.6.1. Пределы применения отливок из сталей различных марок, НД на отливки, виды обязательных испытаний и контроля должны соответствовать

4.6.2. Минимальная толщина стенки отливок после механической обработки должна быть не меньше расчетной толщины, но не менее 6 мм.

4.6.3. Отливки из углеродистых сталей с содержанием углерода не более 0,28% могут свариваться без предварительного подогрева.

4.6.4. Каждая полая отливка должна подвергаться гидравлическому испытанию пробным давлением, указанным в НД.

Гидравлические испытания отливок, прошедших в организации-изготовителе сплошной радиографический или ультразвуковой контроль, допускается совмещать с испытанием узла или объекта пробным давлением, установленным НД для узла или объекта.

4.7. Крепеж

4.7.1. Пределы применения сталей различных марок для крепежа, НД на крепеж, вид обязательных испытаний и контроля должны соответствовать

рекомендациям ПТЭ..

4.7.2. Материалы крепежных деталей должны выбираться с коэффициентом линейного расширения, близким по значению аналогичному коэффициенту материала фланцев, при этом разница в коэффициентах линейного расширения не должна превышать 10%. Применение сталей с различными коэффициентами линейного расширения (более 10%) допускается в случаях, обоснованных расчетом на прочность или экспериментальными исследованиями, а также в тех случаях, когда расчетная температура крепежа не превышает 50 град. С.

4.7.3. При изготовлении крепежных деталей холодным деформированием они должны подвергаться термической обработке - отпуску (за исключением деталей из углеродистой стали, работающих при температурах до 200 град. С).

Накатка резьбы не требует последующей термической обработки.

4.8. Чугунные отливки

4.8.1. Пределы применения отливок из чугуна различных марок, НД на чугунные отливки, виды обязательных испытаний и контроля должны соответствовать рекомендациям ПТЭ

4.8.2. Толщина стенок литых деталей из чугуна после механической обработки должна быть не мене 4 мм и не более 50 мм.

4.8.3. Чугунные отливки из высокопрочного чугуна должны применяться в термически обработанном состоянии.

4.8.4. Каждая полая отливка должна подвергаться гидравлическому испытанию пробным давлением, указанным в НД, но не менее 0,3 МПа (3 кгс/см2).

4.8.5. Применение чугунных отливок для элементов котлов и арматуры, подвергающихся динамическим нагрузкам и термическим ударам, не допускается.

4.8.6. Для изготовления запорных органов, продувочных, спускных и дренажных линий должны применяться отливки из ковкого или высокопрочного чугуна.

4.9. Цветные металлы и сплавы

4.9.1. Для изготовления деталей арматуры и контрольно-измерительных приборов при температуре не выше 250 град. С допускается применять бронзу и латунь.

4.9.2. Гидравлические испытания корпусов арматуры должны проводиться в соответствии с НД.

Лазы, лючки, крышки и топочные дверцы

3.3.1. Для барабанов и коллекторов должны применяться лазы и лючки, отвечающие следующим требованиям.

В барабанах лазы должны быть круглой, эллиптической или овальной формы: диаметр круглого лаза должен быть не менее 400 мм, а размер осей эллиптического или овального лаза - не менее 300 х 400 мм.

Крышка лаза массой более 30 кг должна быть снабжена приспособлением для облегчения открывания и закрывания.

В коллекторах внутренним диаметром более 150 мм должны быть предусмотрены отверстия (лючки) эллиптической или круглой формы с наименьшим размером в свету не менее 80 мм для осмотра и чистки внутренней поверхности. Вместо указанных лючков разрешается применение приварных штуцеров круглого сечения, заглушаемых приварным донышком, отрезаемым при осмотре (чистке). Количество и расположение штуцеров устанавливаются при разработке проекта. Лючки и штуцера допускается не предусматривать, если к коллекторам присоединены трубы наружным диаметром не менее 50 мм, расположенные так, что после их отрезки возможен доступ для осмотра внутреннего пространства коллектора.

Конкретные указания по выполнению этой работы должны содержаться в инструкции предприятия-изготовителя по монтажу и эксплуатации котла.

3.3.2. В стенках топки и газоходов должны быть предусмотрены лазы и гляделки, обеспечивающие возможность контроля за горением и состоянием поверхностей нагрева, обмуровки, а также за изоляцией обогреваемых частей барабанов и коллекторов.

Прямоугольные лазы должны быть размером не менее 400 x 450 мм, круглые - диаметром не менее 450 мм и обеспечивать возможность проникновения внутрь котла для осмотра поверхностей его элементов (за исключением жаротрубных и газотрубных котлов).

В качестве лазов могут использоваться топочные дверцы и амбразуры горелочных устройств при условии, что их размеры будут не менее указанных в настоящей статье.

3.3.3. Дверцы и крышки лазов, лючков и гляделок должны быть прочными, плотными и должны исключать возможность самопроизвольного открывания.

На котлах с избыточным давлением газов в топке, в газоходах лючки должны быть оснащены устройствами, исключающими выбивание газов наружу при их открывании.

Предохранительные устройства топок и газоходов

3.4.1. Котлы с камерным сжиганием топлива (пылевидного, газообразного, жидкого) или с шахтной топкой для сжигания торфа, опилок, стружек или других мелких производственных отходов паропроизводительностью до 60 т/ч включительно должны быть снабжены взрывными предохранительными устройствами. Взрывные предохранительные устройства должны быть размещены и устроены так, чтобы было исключено травмирование людей. Конструкция, количество, размещение и размеры проходного сечения взрывных предохранительных устройств определяются проектом котла.

Котлы с камерным сжиганием любого вида топлива паропроизводительностью более 60 т/ч взрывными предохранительными устройствами не оснащаются. Надежная работа этих котлов должна обеспечиваться автоматической системой защит и блокировок во всех режимах их работы.

3.4.2. Конструкция, количество, размещение и размеры проходного сечения взрывных предохранительных устройств определяются проектом котла.

Взрывные предохранительные устройства разрешается не устанавливать в топках и газоходах котлов, если это обосновано проектом.

3.4.3. Между котлом-утилизатором и технологическим агрегатом должно быть установлено отключающее устройство, позволяющее работу агрегата без котла-утилизатора.

. Системы продувки, опорожнения и дренажа

3.10.1. Каждый котел должен иметь трубопроводы:

а) подвода питательной или сетевой воды;

б) продувки котла и спуска воды при остановке котла;

в) удаления воздуха из котла при заполнении его водой и растопке;

г) продувки пароперегревателя и паропровода;

д) отбора проб воды и пара;

е) ввода в котловую воду корректирующих реагентов в период эксплуатации и моющих реагентов при химической очистке котла;

ж) отвода воды или пара при растопке и остановке;

з) разогрева барабанов при растопке.

Совмещение указанных трубопроводов или их отсутствие должно быть указано проектной организацией.

3.10.2. Количество и точки присоединения к элементам котла продувочных, спускных, дренажных и воздушных трубопроводов должны выбираться организацией, проектирующей котел, таким образом, чтобы обеспечить удаление воды, конденсата и осадков из самых нижних и воздуха из верхних частей котла. В тех случаях, когда удаление рабочей среды не может быть обеспечено за счет самотека, следует предусмотреть принудительное ее удаление продувкой паром, сжатым воздухом, азотом или другими способами.

3.10.3. Продувочный трубопровод должен отводить воду в емкость, работающую без давления. Допускается применение емкости, работающей под давлением, при условии подтверждения надежности и эффективности продувки соответствующими расчетами.

3.10.4. На всех участках паропровода, которые могут быть отключены запорными органами, должны быть устроены дренажи, обеспечивающие отвод конденсата.

3.10.5. Конструктивные и компоновочные решения систем продувок, опорожнения, дренажа, ввода реагента и т.п., принимаемые конструкторской и проектной орган

Дата добавления: 2016-07-27; просмотров: 5024;