Методы очистки промышленных выбросов от газообразных примесей

Эти методы очистки делятся на четыре группы: промывка выбросов растворителями примеси (метод абсорбции); промывка выбросов растворами реагентов, связывающих примеси химически (метод хемосорбции); поглощение газообразных примесей твердыми активными веществами (метод адсорбции); поглощение примесей путем применения каталитических превращений.

Метод абсорбциизаключается в разделении газовоздушной смеси на составные части путем поглощения одного или нескольких газовых компонентов этой смеси поглотителями, называемыми абсорбентами, с образованием раствора. Физическая сущность процесса объясняется пленочной теорией, согласно которой при соприкосновении жидких и газообразных веществ на поверхности раздела фаз образуется жидкостная и газовая пленки. Растворимый в жидкости компонент газовоздушной смеси из-за градиента концентрации проникает путем диффузии сначала через газовую пленку, а затем – сквозь жидкостную и поступает во внутренние слои абсорбента.

Абсорбент выбирают из условия растворимости поглощаемого газа, температуры и парциального давления газа над жидкостью. Для удаления из технологических выбросов таких газов, как аммиак, хлористый и фтористый водород, целесообразно применять в качестве поглотительной жидкости воду, так как растворимость их в воде составляет сотни граммов на 1 кг Н2О. При поглощении же сернистого ангидрида или хлора расход воды будет значительным, так как растворимость их составляет сотые доли граммов на 1 кг воды. Поэтому для поглощения этих веществ применяют другие жидкости или другие методы, например, адсорбцию для концентрирования газа и каталитические методы для перевода их в концентрированные кислоты, например, серную. В некоторых специальных случаях вместо воды применяют водные растворы таких химических веществ, как серная кислота (для улавливания водяных паров), вязкие масла (для улавливания ароматических углеводородов из коксового газа) и др.

Применение абсорбционных методов очистки, как правило, связано с использованием схем, включающих узлы абсорбции и десорбции. Десорбция растворенного газа (или регенерация растворителя) проводится либо снижением общего давления примеси, либо повышением температуры, либо использованием обоих приемов одновременно.

В зависимости от конкретных задач применяются абсорберы различных конструкций: пленчатые, насадочные, трубчатые и др.

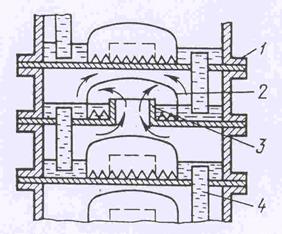

Большое распространение получили башни с колпачковыми тарелками (рис. 8), в которых вместо насадки установлено несколько тарелок (1). Каждая тарелка снабжена колпачками (2) с зубчатыми краями, патрубками (3) и переливными трубками (4). Абсорбент в этих аппаратах стекает от тарелки к тарелке по переливным вертикальным трубкам. Очищенный газ движется снизу вверх, барботируя через слой жидкости. При прохождении между зубцами колпачков газ разбивается на множество струек и пузырьков, в результате чего образуется большая поверхность соприкосновения взаимодействующих веществ.

Рис. 8. Схема тарельчатого абсорбера:

1 – тарелки; 2 – колпачки; 3 – патрубки; 4 – переливные трубки.

В качестве абсорберов могут использоваться и такие устройства, как мокрые скрубберы Вентури, центробежные скрубберы и др.

Расчет абсорбера состоит в определении объемного расхода поглотительной жидкости Qж, необходимой поверхности F соприкосновения газа с жидкостью и параметров вспомогательной аппаратуры (мощность насосов, размер баков и т.п.).

Метод хемосорбцииоснован на поглощении газов и паров твердыми или жидкими поглотителями с образованием соединений непостоянного состава. Большинство реакций, протекающих в процессе хемосорбции, являются экзотермическими и обратимыми, поэтому при повышении температуры раствора образующееся химическое соединение разлагается с выделением исходных элементов. Поглотительная способность хемосорбента почти не зависит от давления, поэтому хемосорбция более выгодна при небольших концентрациях вредностей в отходящих газах.

Примером хемосорбции может служить очистка от сероводорода с использованием мышьяковощелочного раствора:

Na4As2S5O2 +H2S = Na4As2S6O +H2O

Регенерация раствора проводится окислением продукта кислородом, содержащимся в очищаемом воздухе:

Na4As2S6O + 1/2O2 = Na4As2S5O2 + S2

В этом случае в качестве побочного продукта получается сера.

От сероводорода можно очищать газ и с применением раствора едкого натра. Получаемый при этом гидросульфид натрия можно использовать для очистки сточных вод от металлов:

H2S + NaOH = NaHS + H2O

На мокром улавливании основано также производство некоторых редких металлов, таких как индий, кадмий, и др. В данном случае, например, при производстве цинка индий переходит в возгоны, т.е. в газ, который затем улавливается как в дистиллировочном аппарате. Возгоны собирают, они затем служат полупродуктом для производства металла.

Мокрые способы очистки газов имеют и недостатки. При очистке получают разбавленные растворы и шламы, которые затем нужно куда-то утилизировать. Из-за высокой коррозионной активности газов и полученных растворов оборудование приходится делать в коррозиостойком исполнении и по возможности герметичным, что увеличивает стоимость этого оборудования.

Адсорбционные методы.Адсорбция – процесс, в котором происходит взаимодействие между газом и поверхностью твердых тел. Адсорбционные методы используют для очистки газов с невысоким содержанием газообразных и парообразных примесей. Различают физическую и химическую адсорбцию (хемосорбцию).

В качестве адсорбентов используют пористые материалы синтетического и природного происхождения с высокоразвитой внутренней поверхностью:

- активные угли;

- селикагели – гидратированные аморфные кремнеземы (SiO2 .nH2O);

- алюмогель – активный оксид алюминия (Al2O3 .nH2O), получаемый прокаливанием различных гидроксидов алюминия;

- цеолиты – алюмосиликаты, содержащие в своем составе оксиды щелочных и щелочно-земельных металлов;

- иониты – высокомолекулярные соединения.

Регенерацию насыщенных адсорбентов осуществляют либо нагревом насыщенного адсорбента до температуры, превышающей рабочую, либо продувкой его паром или горячим газом.

Основные закономерности, протекающие при адсорбции газов, носят те же закономерности, что и для жидкости.

Конструктивно адсорберы выполняются в виде вертикальных, горизонтальных либо кольцевых емкостей, заполненных пористым адсорбентом, через который фильтруется поток очищаемого газа. Фильтрация газа происходит через неподвижный (адсорберы периодического действия) или движущийся слой адсорбента. Наибольшее распространение получили адсорберы периодического действия, в которых период контактирования очищаемого газа с твердым адсорбентом чередуется с периодом регенерации адсорбента.

Суть каталитических процессов газоочистки заключается в химическом преобразовании подлежащих обезвреживанию примесей в другие продукты в присутствии специальных катализаторов, роль которых сводится к увеличению скорости химических реакций. Катализатор обеспечивает образование промежуточных поверхностных соединений катализатора и реагирующих веществ с последующим формированием продуктов катализа и восстановлением поверхности катализатора. В качестве катализаторов используют металлы платиновой группы (платина, палладий, рутений, родий) или более дешевые, но менее эффективные и стабильные в эксплуатации составы, включающие никель, хром, медь, цинк, ванадий, церий и другие элементы. Катализаторы обычно выполняются в виде шаров, колец или проволоки, свитой в спираль.

Существенное влияние на скорость и эффективность каталитического процесса оказывает температура газов. Для каждой реакции, протекающей в потоке газа, характерна, так называемая минимальная температура начала реакции, ниже которой катализатор не проявляет активности. Для поддержания необходимой температуры газа иногда к нему подмешивают продукты сгорания от вспомогательной горелки, работающей на каком-либо высококалорийном топливе.

В последние годы каталитические методы очистки нашли применение для нейтрализации выхлопных газов автомобилей. Для комплексной очистки выхлопных газов – окисления продуктов неполного сгорания и восстановления оксида азота – применяют двухступенчатый каталитический нейтрализатор. Установка состоит из последовательно соединенных восстановительного и окислительного катализаторов. Отработавшие газы через патрубок поступают к восстановительному катализатору, на котором происходит нейтрализация оксидов азота:

NО + СО → ½ N2 + CO2,

NО + H2 → ½ N2 + H2O.

В качестве восстановительного катализатора применяют монельметалл (медноникелевый сплав) или катализатор из благородных металлов (платина на глиноземе).

После восстановительного катализатора к отработавшим газам для создания окислительной среды подводится вторичный воздух. На окислительном катализаторе происходит нейтрализация продуктов неполного сгорания – оксида углерода и углеводов:

СО + ½ O2 → CO2,

СхНу + (х + у/4) O2 → хCO2 + (у/2)H2O.

Для окислительных процессов применяют катализатор из благородных металлов или оксидов переходных металлов (медь, никель, хром и др). Содержание оксида углерода в выхлопных газах при этом уменьшается в 10 раз, а углеводов – в 8 раз.

Широкому применению каталитических нейтрализаторов препятствует использование этилированного бензина, который содержит определенное количество свинца. Свинец дезактивирует катализаторы в течение 100-200 ч.

Каталитические методы используются и при производстве серной кислоты для окисления сернистого газа до серного ангидрида. При этом сконцентрированный методами адсорбции сернистый газ пропускают через специальный ванадиевый катализатор. Добавляют воду и получают серную кислоту:

2SO2 + 2H2O + O2 + ванадиевый катализатор = 2H2SO4

Термическая очистка газов.Большое развитие в отечественной практике нейтрализации вредных веществ, содержащихся в вентиляционных и других выбросах, получило высокотемпературное дожигание (термическая нейтрализация). Методы прямого сжигания применяют для обезвреживания газов от легко окисляемых токсичных, а также дурно пахнущих примесей, продукты сжигания которых менее токсичны, чем исходные вещества. Преимуществом термической очистки является простота используемой аппаратуры и универсальность использования – независимо от состава обрабатываемых газов.

Термическая очистка широко применяется в производстве лакокрасочных изделий, при получении некоторых видов химической, электротехнической и электронной продукции, в пищевой промышленности и других производствах. Прямое сжигание используют, когда концентрация горючих веществ в отходящих газах не выходит за пределы воспламенения. Процесс проводят в топочных устройствах, промышленных печах и в открытых факелах. В некоторых случаях отходящие газы со значительным содержанием горючих компонентов могут быть использованы как топливо.

Дата добавления: 2016-07-27; просмотров: 4459;