Топочные устройства для сжигания биотоплива

Конструкция топочных устройств для сжигания биотоплива во многом определяется характеристиками биотоплива и, прежде всего, влажностью и размерами кусков.

Процесс горения топлива может быть разделен на четыре температурные стадии:

1) сушка, которая происходит при температуре до 2000 ºС;

2) выход летучих веществ; в первую очередь начинают выделяться метан (СН4), окись углерода (СО) и водород (Н2) при температуре 200-6000 ºС;

3) воспламенение газообразных горючих веществ, которое начинается около поверхности горящих частиц слоя при температуре более 2000 ºС;

4) горение коксового остатка (углерода), начинается в горящем слое при температуре 8000 ºС.

Для обеспечения эффективного горения необходимо правильно рассчитывать количество воздуха, необходимого для горения. Подаваемый воздух делится на первичный и вторичный. Первичный воздух подается в горящий слой, в то время как вторичный, предназначенныйдлясжигания газообразных веществ, подается в пространство над горящимслоем.

Топочные устройства, используемые для сжигания биотоплива

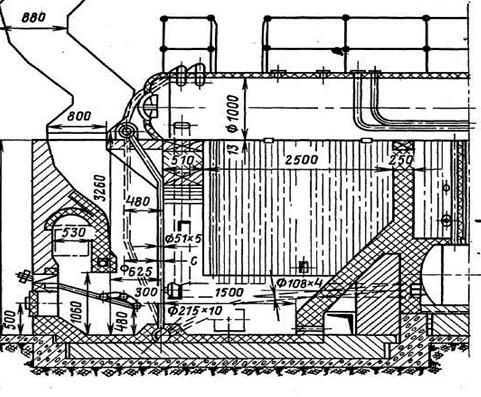

1. Наибольшее распространение в России получили топки профессора В.В. Померанцева с «зажатым слоем» (скоростные топки) (рис.3.18). При этой технологии слой топлива воздушным дутьем прижимается к «зажимающей» решетке за счет чего повышается аэродинамическая устойчивость слоя. Решетку, как правило, выполняют из труб фронтового экрана, иногда из кирпича. Топка с зажатым слоем имеет высокое тепловое напряжение зеркала горения (qF=1500...2500 кВт/м2) и малую площадь решетки, проста в изготовлении и эксплуатации.

Паровые котлы с естественной циркуляцией Е-2,5-1,4Д (КЕ-2,5-14-О), Е-4-1,4Д (КЕ-4-14-О), Е-6,5-1,4Д (КЕ-6,5-14МТ-О) и Е-10-1,4Д (КЕ-10-14МТ-О) Бийского котельного завода (ОАО БиКЗ), укомплектованные этими решетками, предназначены для выработки насыщенного или перегретого пара. Древесные отходы, сжигаемые в котлах должны иметь влажность до 60 % и зольность до 5 %. Эти котлы наиболее эффективны при сжигании щепы влажностью 35-55 % без подсветки мазутом или газом. При использовании более влажной древесины необходимо добавление мазута или газа, объем которого не должен превышать 30 % от объема сжигаемых древесных отходов.

Потери тепла от механической неполноты горения для этих топок составляют от 2 до 4 %.

Рис.3.18. Топка Померанцева для скоростного сжигания древесной щепы

2. Установки с механическими колосниковыми решетками наиболее дорогостоящие. Они выпускаются многими фирмами, прежде всего, зарубежными. При переменной влажности древесных отходов (30...60 %) гораздо лучше показала себя топка с наклонно-переталкивающей решеткой зарубежного производства, например, фирм «Saxlund» «Тамульт», «Комконт».

Наклонно-переталкивающая решетка (рис.3.19) состоит из чередующихся рядов неподвижных и подвижных колосников из жаропрочного и износоустойчивого материала (чугуна или стали), приводимых в движение гидравлической системой. Благодаря возвратно-поступательному движению колосников, осуществляется шуровка отходов и их перемещение по решетке. Шлак из топки удаляется механически. Первичный воздух для сушки и горения отходов подается снизу через отверстия в колосниках, вторичный — в надслойное пространство. Реже при сжигании отходов применяются цепные решетки для сжигания высоковлажных отходов (до 55 %влажности) со значительной долей крупных фракций, которые не могут быть термически переработаны в других типах топочных устройств. Помимо высоких затрат на изготовление переталкивающих решеток и гидропривода, такие установки более сложны и дороги в эксплуатации и ремонте. Потери тепла от механической неполноты горения в этих топках при налаженной работе составляют 1-3 %.

Кроме множества зарубежных фирм, выпускающих механические решетки, из российских фирм их производят «Комконт», «КОМПТ», «Энергомет», «Балткотломаш» и др.

Рис.3.19. Наклонно-переталкивающая решетка

3. Сжигание в топке на неподвижных колосниках (рис.3.20) - наиболее распространенный способ переработки древесных отходов в установках малой мощности (от 20 кВт до 1 МВт). Колосниковое полотно в таких топочных устройствах, как правило, разделено на две секции: наклонную для сушки древесных отходов и горизонтальную, на которой осуществляется собственно сжигание. При меньшей, по сравнению с механическими решетками, стоимости данные установки позволяют сжигать как мелкофракционные, так и кусковые отходы. При невысокой влажности отходов такая конструкция обеспечивает приемлемую эффективность сжигания. Выгрузка золы из топки - периодическая, как правило, вручную. Потери тепла от механической неполноты горения в этих топках при налаженной работе составляют 3-5 %, велик также избыток воздуха; КПД этих топок - невысок.

Ряд отечественных фирм: «Стройдеталь», «Сорок второй трест» «Союз», «Белкотломаш», «Комконт» и другие, выпускают слоевые топки с неподвижными колосниками.

Рис.3.20. Топочное устройство с неподвижными решетками

4. Факельная технология, как правило, требует наименьших затрат на изготовление топочных устройств. Мелкофракционное топливо (опилки, стружка, щепа, кора) подается в топочную камеру в виде аэросмеси и сгорает в топке, чаще всего, в закрученном потоке (вихревая или низкотемпературная топка). Такая технология имеет множество преимуществ по сравнению с обычными топками, но она пригодна только для котлов большой производительности. Кроме этого, она непригодна для сжигания кусковых отходов, размером более 30 мм. Потери тепла от механической неполноты горения для этих топок составляют 0,5-2 %. Лучше всего сжигать совместно разные топлива, например, уголь и древесные отходы, доля которых может составить 30 % от общей теплопроизводительности котла.

Эти топки представляют обычно единое целое с котлом и могут быть заказаны на котельных заводах, по специальному проекту, разработанному с участием одной из фирм: БиКЗ, НТВ-энерго, Политехэнерго и др.

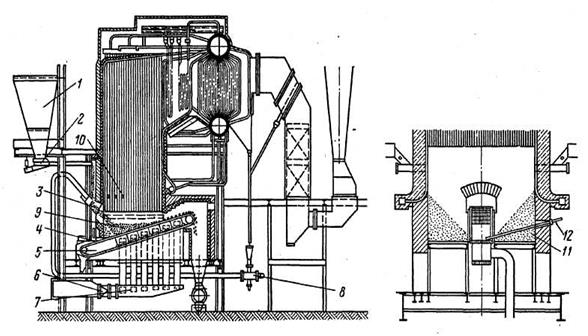

5. Топочное устройство с псевдоожиженным (кипящим) слоем (рис.3.21) обеспечивает сгорание опилок, стружки, щепы и коры в слое инертного материала (песка), «ожижаемого» подаваемым под слой воздухом. Они имеют более высокие экологические характеристики, чем другие типы топок. Но они требуют более равномерного гранулометрического состава топлива. Кроме того, применяемые в них воздухораспределительные решетки, имеют большое аэродинамическое сопротивление, что требует установки специальных воздуходувок. Это является причиной высоких затрат на собственные нужды. Вследствие постоянного выноса воздухом материала из слоя (песка) и низкой зольности древесных отходов, необходимо периодическое добавление песка в слой.

Рис.3.21. Топка с кипящим слоем:

1 - топливный бункер; 2 - питатель; 3 - пневматический забрасыватель; 4 -привод решетки; 5 - цепная решетка; 6 - пульсатор воздуха; 7 - подвод воздуха под решетку; 8- устройство возврата уноса; 9- кипящий слой; 10- вторичный воздух; 11 - откосы из золы; 12 - трубка для измерения давления

Технология высокотемпературного циркулирующего кипящего слоя (технология ВЦКС) предложена французской фирмой и получила название игнифлюид. Она модифицирована рядом российских фирм, получивших соответствующие патенты.

Для образования кипящего слоя не требуется специального инертного материала для формирования слоя, что позволяет снизить высоту слоя (плотного) до 300...400 мм, поэтому применения высоконапорного вентилятора не требуется. Циркуляция материала слоя обеспечивается без применения горячих циклонов. Розжиг ВЦКС может осуществляться аналогично розжигу обычного слоевого котла без применения пусковых газомазутных горелок и резервного топлива.

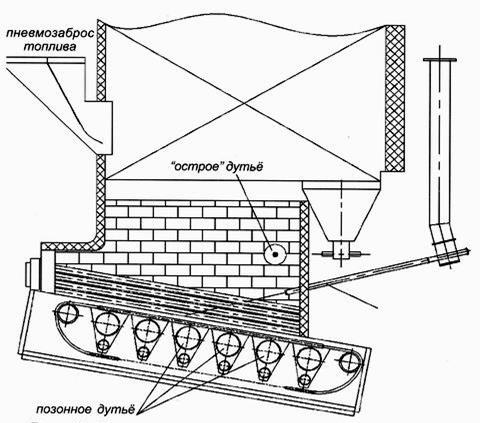

Кипящий слой образуется на резко сужающейся (до 0,5 м) цепной колосниковой решетке (рис.3.22). Выше решетки топочная камера расширяется, что заставляет частицы топлива образовывать внутритопочную циркуляцию. Дополнительно за топкой имеется осадительная камера для несгоревшего уноса топлива, из которой улавливаемое топливо возвращается в надслойное пространство, т.е. возникает дополнительный контур циркуляции частиц. Потери тепла от механической неполноты горения в этих топках при налаженной работе составляют 3-5 %.

На древесине эти топки работают совместно с углем.

Ряд отечественных фирм выпускают проекты котлов с топками кипящего слоя: «Белэнергомаш», «Балткотломаш», «ИНЭКО», «Петрокотел» и др.

Рис.3.22. Механическое топочное устройство ВЦКС

6. Сжигание древесных топливных гранул (ДТГ) - пеллет или брикетов, согласно справочнику «Древесная топливная гранула в России и СНГ», можно производить на различном оборудовании. Однако максимальной эффективности можно добиться лишь с помощью котлов и горелок, специально для этого предназначенных. Для малых установок процесс получения тепловой энергии из гранул происходит при относительно низкой температуре в слое. Благодаря низкой влажности древесных гранул (около 10 %), они обладают высокой теплотой сгорания (4,8 - 4,9 МВт·ч/т).

Древесные пеллеты можно сжигать по различным технологиям. Наиболееразвитой технологией является сжигание в специальных горелках, что позволяет полностью автоматизировать теплоэнергетическую установкумощностью от 10-40 кВт до 10-20 МВт. КПД этих установок может достигать 80-85 %.Для установок большей мощности гранулы измельчаютсяв тонко дисперсный порошок, который сжигается в камерных топках по аналогии с технологией сжигания угля, при этом КПД повышается до 85-90 %.

Подачатоплива со склада к котлу может быть осуществлена с помощью шнекового транспортера, после которого топливо за счет силы тяжестипадает на шнековый питатель горелки. Выделение летучих газов обычнопроисходит в устье горелки, с коэффициентом подачи воздуха меньше единицы. Затем продукты неполного горения дожигаются в топочном объеме.

Использование пеллет выгодно, так как в этом случае можно получить высокий энергетический, экологический и экономический эффект.

7. Сжигание древесных отходов в газогенераторах (рис.3.23). В топке газогенератора происходит процесс газификации топлива с частичным сжиганием. Древесный газ на выходе из топки смешивается со вторичным воздухом и полностью сгорает в топке котла. По мере сгорания сыпучего топлива его новая порция автоматически подается из бункера шнековым транспортером в топку газогенератора на наклонную колосниковую решетку. Дутьевой вентилятор нагнетает воздух под колосниковую решетку, что улучшает процесс горения, особенно влажного топлива.

Газогенератор позволяет утилизировать отходы деревообрабатывающих и сельскохозяйственных предприятий с относительной влажностью до 50 %.

Дата добавления: 2020-10-25; просмотров: 1024;