Задачи на определение погрешностей обработки на фрезерных станках

Задача 2.

Определить суммарную погрешность размера h при чистовом торцовом фрезеровании партии заготовок для каждого варианта (табл. 3.2).

Заготовки, предварительно обработанные по размеру с точностью h13, устанавливают на опорные пластины приспособления с пневматическим зажимом. Глубина резания tmin=1,2 мм, SZ=0,05 мм/зуб и V=120 м/мин. Настройку фрезы производят с контролем положения металлическим щупом толщиной 3 мм.

|

| ||

|

Рис. 3.2. Схема торцового фрезерования заготовки

| Таблица 3.2 Исходные данные к задаче 2. | Варианты | 170h11 | Чугун ковкий 100НВ | ВК4 | Консольно-фрезерный | |||||||

| 160h11 | ||||||||||||

| 145h11 | Сталь углеродистая σВ=400 МПа | Т15К10 | ||||||||||

| 140h11 | ||||||||||||

| 135h11 | ||||||||||||

| 130h11 | Чугун серый 160НВ | ВК6 | ||||||||||

| 125h11 | 6Р12 | |||||||||||

| 120h11 | ||||||||||||

| 115h11 | ВК8 | |||||||||||

| 110h11 | Чугун серый 100НВ | Консольно-фрезерный | ||||||||||

| 105h11 | ||||||||||||

| 95h10 | ||||||||||||

| 90h11 | Чугун ковкий 215НВ | ВК6 | ||||||||||

| 85h11 | ||||||||||||

| 80h11 | ||||||||||||

| 65h10 | Сталь углеродистая σВ = 750 МПа | Т14К8 | 6Р13 | |||||||||

| 60h11 | ||||||||||||

| 75h10 | ||||||||||||

| 50h10 | ||||||||||||

| 70h11 | Чугун серый 190НВ | ВК8 | 6Р12 | |||||||||

| 200h11 | ||||||||||||

| 150h11 | Чугун ковкий 190НВ | ВК6 | Консольно-фрезерный | |||||||||

| 100h11 | ||||||||||||

| 55h11 | Чугун серый 190НВ | ВК8 | ||||||||||

| 32h11 | Сталь углеродистая σВ= 750 МПа | Т15К6 | 6Р12 | |||||||||

| 45h10 | ||||||||||||

| Данные | h, мм | B, мм | L, мм | Материал детали | Размер партии N, шт | Дфр, мм | Число зубьев Z | Материал режущей части фрезы | Станок | Ширина стола станка, мм |

Пример решения задачи варианта 0.

1. Определим погрешность установки заготовки εу. Для заданных условий по [12, с.43]εу = 40 мкм.

2. Определим погрешность настройки фрезы на размер h согласно [12, с.70].

________________ _________________

Δн= √(КрΔр)2 + (КиΔизм)2 = √(1,73 · 10)2 + (1 · 20)2 = 26,5 мкм,

где

Кр и Ки– коэффициенты, учитывающие отклонение закона распределения величины Δр и Δизм от нормального;

Δр – погрешность регулирования фрезы по эталону с контролем металлическим щупом [12, с.71];

Δизм – допускаемая предельная погрешность измерения размера 45h10 [12, с.72].

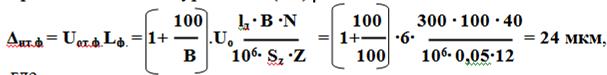

3. Определим размерный износ инструмента при торцевом фрезеровании, приняв во внимание уравнение (1.4).

3. Определим размерный износ инструмента при торцевом фрезеровании, приняв во внимание уравнение (1.4).

где

Sпр.= Sz · Z – продольная подача стола станка, мм/об;

Uо – относительный износ при точении [12, с.74].

4. Определим погрешность Δу. Поле рассеяния размера 45h10 под действием упругих деформаций зависит от колебания составляющей силы резания Рх при изменении величины снимаемого припуска и податливости системы шпиндель – стол. В соответствии с [12, с.32] для станка 6Р12 (ширина стола 320 мм) податливость технологической системы может быть определена, как

Y

W= = 500 / 12,25 = 40 мкм/кН.

W= = 500 / 12,25 = 40 мкм/кН.

Px

Приняв Px: Pz = 0,5 [13, с. 292] согласно [13, с. 282], определим

CptxSzyBnZ

Px = 0,5 Pz = 0,5.

Px = 0,5 Pz = 0,5.

Dqnw

1000V 1000 · 120

Учитывая, что n = = = 225 мин -1 и приняв

Учитывая, что n = = = 225 мин -1 и приняв

πDфр π · 150

коэффициенты и показатели степени по [13, с. 291], определяем PXmax и PXmin:

8,25 · 1,21,0 · 0,050,75 · 1001,1 · 1,2

PXmin = = 0,46 кН.

PXmin = = 0,46 кН.

1501,3 · 2550,2

Так как показатель при t равен 1,0, то

tmax 1,6

PXmax = PXmin = · 0,46 = 0,61 кН.

PXmax = PXmin = · 0,46 = 0,61 кН.

tmin 1,2

Тогда Δy = W(PXmax – PXmin) = 40(0,61 – 0,46) = 6 мкм.

5. Погрешность, вызванная геометрическими неточностями фрезерного станка нормальной точности, представляет собой отклонение от параллельности верхней поверхности основанию на длине 300 мм и согласно [12, с. 59] ΣΔст = 25 мкм.

6. Погрешность ΣΔт от температурных деформаций системы принимаем в размере 10 % от суммы остальных погрешностей:

ΣΔт = 0,1(40 + 26,5 + 24 + 6 + 25) = 12 мкм.

7. Суммарная погрешность согласно формуле (1.2)

______________________________________________________

ΔΣ=√(1 · 40)2+(1 · 6)2+(1 · 26,5)2+(1,73 · 24)2+(1,73 · 25)2+(1,73 · 12)2 = 72 мкм

Заданная точность обеспечивается, так как JT10 h = 45 мм Тh = 100 мкм > ΔΣ = 72 мкм.

Дата добавления: 2020-10-14; просмотров: 740;