Основные погрешности обработки

Погрешность обработки зависит от множества факторов, действующих независимо друг от друга:

( ) где

( ) где  - суммарная погрешность формы изделия (детали), вызванная погрешностями, зависящими от технологического оборудования и состоящая из элементарных погрешностей, вызываемых:

- суммарная погрешность формы изделия (детали), вызванная погрешностями, зависящими от технологического оборудования и состоящая из элементарных погрешностей, вызываемых:

1) геометрическими неточностями оборудования,  ;

;

2) деформациями заготовки под влиянием сил закрепления,  ;

;

3) неравномерностью упругих деформаций в технологической системе под влиянием возникающих в ней сил,  ;

;

y - погрешность, представляющая собой технологическую наследственность и обусловленная нестабильностью возникающих в технологической системе сил, вследствие имеющихся на заготовке отклонений;

y - погрешность, представляющая собой технологическую наследственность и обусловленная нестабильностью возникающих в технологической системе сил, вследствие имеющихся на заготовке отклонений;

- погрешность установки заготовки, состоящая из погрешностей

- погрешность установки заготовки, состоящая из погрешностей

базирования  б , закрепления

б , закрепления  з и погрешности приспособления

з и погрешности приспособления  пр.;

пр.;

и - погрешность, обусловленная размерным износом инструмента;

и - погрешность, обусловленная размерным износом инструмента;

н - погрешность размерной настройки оборудования;

н - погрешность размерной настройки оборудования;

т - погрешность, обусловленная тепловыми деформациями технологической системы.

т - погрешность, обусловленная тепловыми деформациями технологической системы.

Суммарная погрешность формы, обусловленная погрешностями технологического оборудования

а). Погрешности, связанные с неточностью, износом и деформацией оборудования

Погрешности изготовления и сборки оборудования контролируются

стандартными методами проверки его геометрической точности, т.е.

точности в ненагруженном состоянии.

Применительно к металлорежущим станкам, параметрами, характери-

зующими их геометрическую точность, являются:

1) прямолинейность и параллельность направляющих;

2) параллельность оси шпинделя к направлению движения каретки

(для токарных станков);

3). перпендикулярность оси шпинделя к плоскости стола (для фре-

зерных станков);

4). биение конического отверстия в шпинделе станка и т.д.

Указанные характеристики геометрической точности станков зада-

ются в мм и для станков нормальной точности (станки группы Н),

предназначенных для обработки заготовок средних размеров в пределах

допусков IT9 составляют 0,01 - 0,05 мм. Более высокоточные станки

характеризуются тем, что численные значения соответствующих пара-

метров уменьшаются и составляют в процентах относительно значений

для станков группы Н:

- станки повышенной точности (группа П) - 60%;

- станки высокой точности (группа В) - 40%;

- станки особо высокой точности (группа А) - 24%;

- станки особо точные (группа С) - 16%.

Геометрические погрешности оборудования полностью или частично

переносятся на обрабатываемые детали в виде систематических погрешностей последних. Систематические погрешности поддаются предвари-

тельному анализу и расчету.

Так, непараллельность направляющих суппорта к оси шпинделя токарного станка приведет к возникновению конусности поверхности обрабатываемой заготовки.

Износ направляющих станков приводит к потере точности станков и возникновению на обработанной поверхности систематической погрешности. Износ передней направляющей токарного станка обычно в 5 раз больше, чем износ второй направляющей. Кроме того, износ направляющих по длине также не равномерен - износ максимален на определенном расстоянии от торца шпинделя, которое зависит от вида наиболее часто выполняемых на этом станке работ.

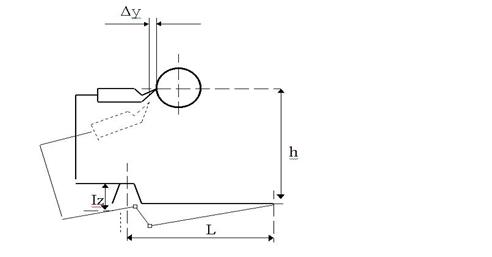

Указанный неравномерный износ Iz вызывает наклон суппорта и

смещение вершины резца в горизонтальной плоскости (рис.3.7).

Рис.3.7

Деформация станков в ненагруженном состоянии (искривление ста-

нин и столов, извернутость направляющих) возникает при неправильном

монтаже, под действием собственной массы, вследствие оседания фунда-

мента. Этот фактор приводит к образованию систематической погрешно-

сти на обработанной поверхности по схеме, идентичной выявленной при

рассмотрении влияния износа направляющих.

Основным способом уменьшения этого вида погрешностей является выбор оборудования соответствующей точности.

б). Погрешности, вызываемые деформациями заготовок под влиянием сил закрепления  заж

заж

Величина погрешности взаимного расположения и формы обработанной

поверхности детали может быть значительной, если место приложения

зажимного усилия выбрано неправильно.

Например, при обработке фрезерованием поверхности бобышек 1 (рис.3.8), в зависимости от места приложения сил закрепления (рис.3.8,а,б) заготовка может быть деформирована в ту или иную сторону. При фрезеровании, таким образом закрепленной заготовки, может быть получена плоская поверхность, которая получит существенную деформацию при раскреплении заготовки.

Соответствующим распределением сил закрепления можно существенно снизить или полностью устранить этот вид погрешности (рис.3.8,в).

Рис.3.8

в). погрешности, вызываемые упругими деформациями под действием сил резания  нер

нер

В качестве примера рассмотрим обработку гладкого вала в центрах

на токарном станке (рис.3.9).

|

Рис.3.9

В начальный момент, когда резец находится у правого конца вала,

вся нормальная составляющая Pу усилия резания передается через заготовку

на задний центр, пиноль и заднюю бабку станка, вызывая упругую деформацию названных элементов в направлении «от рабочего». Это приводит к увеличению расстояния от вершины резца до оси вращения заготовки на величину yзб и к соответствующему возрастанию радиуса обработанной заготовки.

Одновременно происходит упругое отжатие yинстр резца и суппорта в направления «на рабочего». Таким образом, в начальный момент диаметр

обработанной поверхности фактически оказывается больше установленного

при настройке на величину  =2(yзб+ yинстр).

=2(yзб+ yинстр).

При дальнейшей обточке, т.е. перемещении резца от задней бабки к

передней, отжатие задней бабки уменьшается, но возникает отжатие передней бабки yпб и заготовки yзаг. Следовательно, в некотором сечении

А-А фактический диаметр обтачиваемой заготовки оказывается равным:

. ( )

. ( )

Поскольку упругие отжатия элементов технологической системы (ТС)

(кроме yинстр) изменяются по длине обрабатываемой заготовки, её диаметр,

а следовательно и форма, оказываются переменными по длине.

Еcли жесткость элементов станка очень велика, а жесткость

заготовки мала (обточка длинного и тонкого вала на массивном

станке), то отжатия yпб и yзб малы, а yзаг значительно. В

результате этого форма заготовки станет бочкообразной. Наоборот,

при обработке массивной заготовки, дающей минимальный прогиб, на

станке малой жесткости (yпб и yзб значительны) форма за-

готовки получается корсетообразной с наименьшим диаметром в се-

редине заготовки.

|

|

1 - теоретические (заданные) образующие вала;

2 - фактические (полученные) образующие вала.

Рис.3.10

Уменьшение этого вида погрешностей достигают уменьшением сил резания, за счет уменьшения глубины резания или подачи. Но это, естественно, снижает производительность обработки. Можно повысить жесткость технологической системы введением дополнительных элементов, например, люнетов, при точении. При фрезеровании не жестких заготовок иногда применяют дополнительные подводимые опоры.

ПОГРЕШНОСТИ, ЯВЛЯЮЩИЕСЯ ТЕХНОЛОГИЧЕСКОЙ НАСЛЕДСТВЕННОСТЬЮ  y

y

( ОБУСЛОВЛЕННЫЕ НЕСТАБИЛЬНОСТЬЮ СИЛЫ РЕЗАНИЯ ВСЛЕДСТВИЕ НЕСТАБИЛЬНОСТИ ГЛУБИНЫ РЕЗАНИЯ )

Известно, что радиальная составляющая силы резания определяется следующей формулой:

( )

( )

Если скорость подачи и твердость обрабатываемого материала - величины постоянные, т.е. изменяющимся ( нестабильным ) фактором является только глубина резания t, тогда, формулу ( ) можно переписать в виде:

( )

( )

В процессе обработки имеют место упругие отжатия: заготовки на величину y1 и инструмента на величину y2. Поэтому предполагаемая глубина резания tп уменьшается до фактической (действительной), как это показано на рисунке 3.11:

Рис.3.11

Предположим, что на обрабатываемой заготовке имеется погрешность формы - овальность. Тогда при точении цилиндрической поверхности, глубина резания будет систематически изменяться, приводя к изменению силы отжатия Ру, которая вызывая систематически изменяющуюся деформацию технологической системы приведет к появлению определенной овальности у обработанной поверхности (рис.3.12). Конечно эта овальность будет существенно меньше , чем у заготовки в исходном состоянии. Однако полное ее устранение может потребовать несколько этапов обработки.

Рис.3.12

Таким образом, погрешность заготовки частично наследуется на обработанных поверхностях. Конечно, чем жестче заготовка и технологическая система, тем это явление проявляется в меньшей степени, но его приходится учитывать, иногда разбивая обработку на несколько стадий, на каждой из которых эта «наследственная» неточность уменьшается.

ПОГРЕШНОСТИ УСТАНОВКИ ЗАГОТОВКИ e

Погрешность установки заготовок в приспособлении состоит из погрешности базирования eб, погрешности закрепления eз и погрешности положения заготовки e пр , вызываемой неточностью приспособления.

Погрешностью закрепления eз называется разность предельных расстояний от исходной базы до установленного на размер инструмента в результате смещения обрабатываемых заготовок под действием силы закрепления.

Рис.3.13

Погрешность закрепления заготовки относительно размера А

не равна нулю (  зА

зА  0), тогда как для размера Е она равна нулю (

0), тогда как для размера Е она равна нулю (  зЕ=0), т.к. исходная база 1 не перемещается при закреплении заготовки.

зЕ=0), т.к. исходная база 1 не перемещается при закреплении заготовки.

Наибольшие перемещения исходной базы обычно происходят за счет контактных деформаций соприкосающихся поверхностей, и деформации элементов приспособления.

| |

В зажимных устройствах приспособлений сила закрепления при

обработке партии заготовок колеблется от Qmin до Qmax , что приводит к колебаниям деформаций и возникновению данной погрешности:

з =ymax-ymin . ( )

з =ymax-ymin . ( )

Погрешность положения заготовки e пр , вызываемая неточностью

приспособления, определяется ошибками изготовления и сборки его

установочных элементов , их прогрессирующим износом, а

также ошибками установки и фиксации приспособления на станке .

Эти виды погрешности учитываются при проектировании приспособлений для закрепления заготовок на станках. При этом рассчитывается точность приспособлений, а их элементы стремяться спроектировать, обладающими достаточной жесткостью.

ПОГРЕШНОСТИ, ОБУСЛОВЛЕННЫЕ РАЗМЕРНЫМ ИЗНОСОМ ИНСТРУМЕНТА  и

и

При обработке резанием износ инструмента происходит по задней по-

верхности, следствием чего является "отдаление" главного режущего лез-

вия от обрабатываемой поверхности на величину U.

Рис.3.14

В направлении, нормальном к обрабатываемой поверхности, величину

U можно определить по формуле:

U=h.tg  , ( )

, ( )

где h - ширина ленточки износа по задней поверхности;  - главный задний угол.

- главный задний угол.

Таким образом, во время обработки эта погрешность приводит к изменению получаемого размера. Например, при точении длинного вала образуется конусность поверхности, при фрезеровании длинных направляющих по мере износа фрезы возникает непрямолинейность поверхности.

Применение износостойких инструментальных материалов или уменьшение скорости резания позволяет уменьшить размерный износ инструмента за время обработки и соответственно уменьшает этот вид погрешности.

ПОГРЕШНОСТЬ НАСТРОЙКИ  н

н

Настройкой называется процесс подготовки технологического обору-

дования и технологической оснастки к выполнению определенной техноло-

гической операции.

Известны два принципиально различных метода настройки.

По первому методу установку режущего инструмента производят пос-

ледовательным приближением к заданному настроечному размеру в резуль-

тате обработки на станке пробных деталей, размеры которых проверяют

универсальными измерительными инструментами. По данным проверки пробных деталей определяют величину и направление необходимого смещения инструмента.

По второму методу режущий инструмент устанавливают в требуемое,

заранее определенное по эталону положение в нерабочем (статическом)

состоянии станка или вне его.

Погрешностью настройки  н называют поле рассеяния положений ин-

н называют поле рассеяния положений ин-

струмента (расстояние между двумя его предельными положениями).

Уменьшение этого вида погрешности возможно повышением точности измерений и настроечных перемещений при наладке станка на выполняемые размеры.

ПОГРЕШНОСТЬ ОТ ТЕПЛОВЫХ ДЕФОРМАЦИЙ ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ  т

т

Нагрев технологической системы происходит под действием тепла,

выделяющегося в зоне резания и в частях станка в результате потерь на

трение. Тепловое состояние системы может быть стационарным и нестацио-

нарным в зависимости от соотношения подводимого и отводимого тепла.

Тепловые деформации заготовки определяют по средней температуре

ее нагрева:

t=  , ( )

, ( )

где Q - полученное заготовкой тепло резания; с – удельная теплоемкость материала заготовки;  - плотность материала заготовки; V - объем заготовки.

- плотность материала заготовки; V - объем заготовки.

Тепловое расширение (деформация) в направлении линейного размера L:

Lt , ( )

Lt , ( )

где  - температурный коэффициент линейного расширения материала

- температурный коэффициент линейного расширения материала

заготовки. Например, нагрев заготовки во время точения ее на токарном станке приведет к погрешности формы и размеров после ее остывания.

Уменьшение этого вида погрешностей возможно за счет снижения тепловыделения при обработке. Но это возможно только за счет снижения режимов резания, что приводит к снижению производительности. Возможно также охлаждение заготовки во время обработки потоком жидкости или обдувом.

Анализ погрешностей, возникающих при выполнении операции, с одной

стороны, позволяет гарантировать ее успешную реализацию, а с другой

стороны выявить превалирующие погрешности и принять меры к их

уменьшению.

Вопросы для самопроверки:

1. Какие данные используются при разработке плана операции?

2. Что относится к средствам технологического оснащения?

3. Какие данные используются при расчете режимов резания?

4. Какими мерами можно уменьшить влияния погрешности оборудования на точность обработки?

5. Как можно уменьшить погрешности связанные с деформацией заготовки под действием сил закрепления?

6. Какими мерами можно уменьшить погрешности от деформаций заготовки под действием сил резания?

7. В чем состоит причина наследования при обработке погрешности заготовки?

8. Из каких составляющих складывается погрешность установки заготовки?

9. Какими мерами можно уменьшить погрешность обработки, связанную с износом инструмента?

10. Какими мерами можно снизить погрешности обработки, связанные с тепловыми деформациями технологической системы?

Образец карты тестового контроля:

1. Какими мерами можно повысить точность обработки цилиндрической поверхности длинного нежесткого вала:

а). применением люнета

б). уменьшением величины подачи и глубины резания

в). охлаждением заготовки

2. Какой параметр процесса резания сильнее влияет на силы резания:

а). Скорость резания

б). Скорость подачи

в). Глубина резания

3. Какой параметр процесса резания сильнее влияет на размерный износ инструмента:

а). Скорость резания

б). Скорость подачи

в). Глубина резания

4. Какими мерами можно уменьшить наследование погрешности заготовки при ее обработке:

а). Последовательной обработкой на черновых и чистовых операциях

б). Уменьшением режимов резания

в). Применением больших скоростей резания

5. Как можно уменьшить погрешность установки заготовки:

а). Совмещением конструкторской и технологических баз

б). Повышением жесткости приспособления

в). Снижением режимов резания

3.1.8 Нормирование операции заключается в определении штучного и

штучно-калькуляционного времени, разряда работы.

Задачей нормирования является определение времени изготовления детали, изделия в целом и оптимизация этого времени. Построение технологического процесса изготовления даже простейших деталей имеет многовариантное решение. Сравнение же вариантов может производиться по каким-либо важным и объективным характеристикам, основной из которых является время изготовления, являющееся суммой времен обработки на всех операциях технологического процесса.

В общем случае время обработки заготовки на технологической операции

Тшк = То + Тв + Тобсл.отд. +Тпз/n ()

где То – основное машинное время, Тв – вспомогательное время,

То+Тв =Топ – оперативное время, Тобсл.отд. – время на обслуживание рабочего места , отдых и надобности человека оператора. Задается в % от оперативного времени, Тпз – подготовительно заключительное время, n – количество деталей в партии.

Основное время То (см. рис.3.15, табл.2) зависит от физических, химических явлений, протекающих в зоне обработки. Сокращение его возможно за счет открытия новых процессов, инструментальных материалов. Так, при резании материалов, разработка новых термостойких материалов позволяет повысить скорость резания и сократить время обработки.

Рис.3.15

Табл. 3

Определение основного времени при различных методах обработки резанием

| Способ обработки | Время обработки поверхности за один проход | Время обработки поверхности за несколько проходов |

| Точение Фрезерование Строгание Сверление, зенкерование, Развертывание | To1=L/Vs=L/n*S=L*p*d/V*S To1=L/Vs=L/Sm= =L*p*dфр/V*Sz*Zфр To1=B/Vs=B/S*nдв.х.= = 2B*L/V*S To1=L/Vs=L/n*S=L*p*d/V*S | To = To1*i i = h/t |

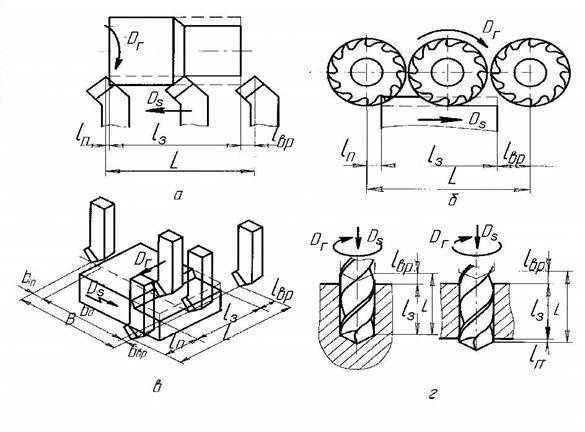

Однако общее основное время операции можно сократить и организационно-техническими мерами, например, за счет сокращения длины прохода, применяя многоместные приспособления, располагая заготовки близко друг к другу (рис.3.16,а) , путем параллельной (одновременной) обработки нескольких поверхностей при многоинструментальных наладках (рис.3.16,б).

Рис.3.16

Вспомогательное время Тв включает:

- время на установку заготовки на станок и снятие ее после обработки, Это время существенно зависит от массы заготовки, от принятой схемы базирования. Если заготовка устанавливается в приспособлении, то задача упрощается до транспортной, надо только переместить заготовку и совместить ее поверхности с базирующими элементами приспособления. Если же заготовка устанавливается на стол станка с «выверкой», когда нужно определить ее положение относительно инструмента, то задача существенно усложняется и сводится к перемещению заготовки и многократных измерений ее положения (такая установка применяется только в единичном и мелкосерийном производстве);

- время на управление станком (включение. Выключение, переключение режимов, перемещение узлов станка в исходное для рабочего хода положение;

Величина этих затрат времени зависит от степени автоматизации оборудования. Хотя и на автоматическом оборудование все эти действия имеют определенную длительность, но затрачиваемое время сокращается все же на порядок;

- время на измерение. Особенно велики затраты этого времени при работе методом пробных проходов, который применяется в единичном и мелкосерийном производстве. При работе на настроенном на размеры станке, время периодического контроля обработанных заготовок, может быть совмещено с основным временем.

Подготовительно-заключительное время Тпззатрачивается на настройку станка для обработки партии деталей. Поэтому на каждую деталь суммируется только его доля, обратно пропорциональная величине партии.

При малой партии, или в условиях единичного производства, стремятся уменьшить это время, не производя предварительной настройки положения инструмента, применяя универсальное оборудование, не требующее значительной перенастройки при смене обрабатываемого изделия.

В условиях крупносерийного и массового производства можно допустить значительные затарты времени на подготовку оборудования к обработке данной большой паротии заготовок, так как относительная доля этих затрат времени в штучно-калькуляционном времени будет мала.

Следует отметить, что экономический анализ, оптимизация технологии базируется не только на сокращении времени изготовления. Понятно, что можно применить новые инструментальные материалы, специальные многоместные приспособления, специальное уникальное оборудование и получить повышение производительности обработки. Но это может быть связано с такими существенными затратами, которые значительно превысят эффект от более высокой производительности. Поэтому сравнение вариантов технологий производят обычно по технологической себестоимости изготовления детали, расчет которой производится на базе нормирования технологического процесса.

Дата добавления: 2020-10-14; просмотров: 710;