БИТУМНЫЕ И ДЕГТЕВЫЕ МАТЕРИАЛЫ

Битумные и дегтевые материалы относятся к органическим вяжущим веществам. Ввиду черного или темно-бурого цвета их называют также «черными вяжущими». При нормальной температуре (15—20°) они представляют собой твердые тела или вязкие жидкости. Битумные материалы делят на природные (природный битум, асфальтовые породы и др.) и искусственные (нефтяные битумы, сланцевые битумы и др.). Дегтевые материалы (деготь, масла, лак) являются искусственными. Как битумные, так и дегтевые материалы обладают хорошими строительными свойствами. Поэтому они имеют самое широкое применение в строительно-монтажном производстве.

Битумные материалы

Природный битум в чистом виде в природе встречается редко. Чаще всего он пропитывает горные породы — известняки, доломиты, песчаники. Такие горные породы называют асфальтовыми. Они содержат в своем составе битума 4 -f- 18%. Следовательно, природный битум получают в основном из горных пород.

Извлекают битум из асфальтовых пород двумя способами: а) вываркой в котлах, т. е. измельченную породу нагревают в горячей воде, при этом битум всплывает на поверхность, его счерпывают и высушивают; б) растворением (экстрагированием) битума в специальных растворителях (например, трихлорэтилене) с последующим сливанием и выпариванием растворителя.

Асфальтовые породы, содержащие в своем составе незначительное количество битума, обычно перемалывают и получают так называемый асфальтовый порошок. Смесь асфальтового порошка с природным или нефтяным битумом называют асфальтовой мастикой. Асфальтовые порошок и мастику применяют для изготовления асфальтовых плиток, приготовления асфальтового раствора и бетона.

Природный битум представляет собой органическое вещество черного цвета, в обычном состоянии твердое, нагретом — пластичное или жидкое. Битум обладает высокой вяжущей способностью, хорошо сцепляется с поверхностью металла, бетона, камня и других материалов, имеет повышенную плотность, электроизолирующие свойства, водонепроницаемость, атмосферостоек, не растворим в воде и относительно стоек к действию кислот, но при длительном действии серной и азотной кислот свойства его ухудшаются. Битум легко загорается, особенно в подогретом (расплавленном) состоянии.

Природный битум в строительстве применяют главным образом в виде асфальтового раствора и бетона. Асфальтовый раствор (содержащий песок) и асфальтобетон (содержащий щебень или гравий) приготовляют в заводских условиях и на строительство доставляют в готовом виде. Их используют для устройства (покрытия) дорог, площадок, тротуаров, полов, крыш и др. Кроме монолитных асфальтовых покрытий применяют также асфальтовые плитки разных цветов и камни, изготовляемые на заводах.

В чистом виде природный битум в строительстве имеет ограниченное применение вследствие его высокой стоимости.

Нефтяные битумы представляют собой продукты переработки нефти. Их получают на нефтеперерабатывающих заводах. В зависимости от способов производства нефтяные битумы делятся на остаточные, окисленные, крекинговые.

Остаточные битумы образуются в результате отгонки от нефти бензина, керосина и части масел; окисленные или продутые получают продувкой воздуха через нефтяные остатки; крекинговые — в результате крекинга, т. е. разложения нефти и нефтяных масел при высокой температуре (до 600°) и высоком давлении (до 5 МПа) и удаления из них бензина.

Полученные одним из способов нефтяные битумы в расплавленном состоянии разливают в стальную или деревянную тару. На стройку битум доставляют в жидком (подогретом) или твердом состоянии. В разогретом состоянии битум доставляют в специальных цистернах или контейнерах, имеющих змеевики (рубашки) для подогрева битума паром. Твердый битум отправляют в вагонах навалом или в бумажной таре.

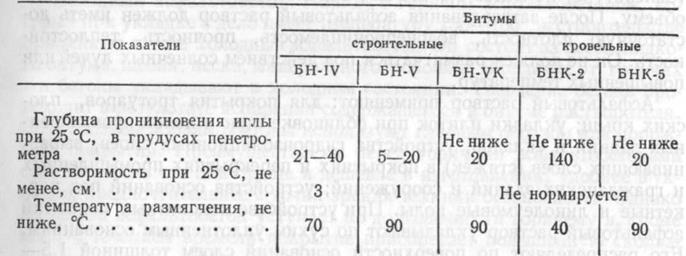

Нефтяные битумы обладают теми же свойствами, что и природные. В строительстве применяют нефтяные битумы двух видов: строительные и кровельные. Нефтяные битумы в зависимости от их основных свойств (твердости, размягчения и растяжимости) делятся на марки: строительные — БН-IV, БН-V, БН-VK, кровельные — БНК-2 и БНК-5.

Твердость битума характеризуется глубиной проникновения в него иглы прибора (пенетрометра) под действием груза в 100 г в течение 5 с при температуре 25°. Размягчение битума определяют на специальном приборе «Кольцо и шар» и выражается в °С. Растяжимость битума определяют на фиктилометре и выражают в см. Каждая марка битума характеризуется определенными показателями, установленными соответствующими ГОСТами (табл. 1).

Таблица 1

Показатели марок битума

Из таблицы видно, что чем выше марка битума (по цифровому значению), тем большей твердостью и температурой размягчения он обладает.

Твердые битумы имеют высокую температуру размягчения, но малую растяжимость, т. е. они хрупкие. Мягкие битумы размягчаются при невысокой температуре, но могут сильно растягиваться — они пластичные.

Для строительных целей следует применять такие битумы, свойства которых соответствуют условиям их работы в строительных конструкциях.

Нефтяные битумы по ряду свойств (плотности, пластичности, атмосферостойкости) не уступают природным, но значительно дешевле. Поэтому их широко применяют в строительстве: для изготовления кровельных и гидроизоляционных материалов (рубероида, пергамина, гидроизола); получения приклеивающих и гидроизоляционных мастик; производства лаков для противокоррозионных покрытий металлических конструкций и изделий (например, чугунных труб).

Асфальтовый раствор. Асфальтовый раствор представляет собой уплотненную смесь битума (вяжущего), минерального наполнителя (добавки) и песка. В качестве вяжущего обычно используют нефтяные битумы. Из наполнителей применяют асфальтовый порошок или тонкомолотые известняк, доломит, шлак и др. Наполнители дают экономию битума и повышают качество раствора. Песок для асфальтового раствора должен быть чистым, сухим, с крупностью зерен до 2 мм. Обычно соотношение по массе между асфальтовым вяжущим и песком составляет 1 : 2. Количество битума в растворе вместе с битумом, содержащимся в асфальтовом порошке, составляет 9—10% от массы раствора.

Асфальтовый раствор, как правило, приготавливают на заводах. Смесь высушенных и подогретых наполнителей и песка вместе с битумом загружают в варочный котел и снова нагревают до температуры 180° при постоянном перемешивании до получения полной однородности. Готовый асфальтовый раствор доставляют к месту укладки в горячем состоянии на самосвалах.

Свежеприготовленный асфальтовый раствор должен иметь плотность не менее 2200 кг/м3, предел прочности на сжатие (при нормальной температуре) не менее 0,3 кН/см2, водопоглощение не более 1,5% по объему. После затвердевания асфальтовый раствор должен иметь достаточную плотность, водонепроницаемость, прочность, теплостойкость. Он не должен размягчаться под действием солнечных лучей или повышенных температур.

Асфальтовый раствор применяют: для покрытия тротуаров, плоских крыш; укладки плиток при облицовке стен и полов промышленных зданий и складов; устройства гидроизоляционных слоев, выравнивающих слоев (стяжек) в покрытиях и перекрытиях промышленных и гражданских зданий и сооружений; устройства оснований под паркетные и линолеумовые полы. При устройстве монолитных покрытий асфальтовый раствор укладывают по сухим уплотненным основаниям. Его распределяют по поверхности оснований слоем толщиной 1,5— 2,5 см и заглаживают ручными гладилками или уплотняют механическими катками.

Асфальтовый бетон (асфальтобетон) — искусственный строительный материал, получаемый в результате затвердевания смеси из щебня, песка, минерального порошка и битума.

Щебень получают из прочных и плотных горных пород (диабаза, базальта, известняка), а также прочных и стойких доменных шлаков. Песок применяют природный и искусственный, получаемый дроблением горных пород. Для получения более плотного асфальтобетона песок и щебень применяют различного зернового состава. Минеральный порошок приготовляют путем помола известняков, доломитов доменных шлаков. В качестве вяжущих используют нефтяные битумы.

Асфальтобетон приготовляют на асфальтобетонных заводах, оборудованных высокомеханизированными и автоматизированными установками. Сначала подогревают битум, песок и щебень до 175°, а наполнитель — до 105°. Затем подогретые материалы дозируют (отмеривают) и загружают в смеситель. После тщательного перемешивания в течение 5—8 мин и подогрева до 175° бетон выгружают и в автосамосвалах отправляют к месту укладки.

Требования к качеству асфальтового бетона установлены ГОСТом в зависимости от его назначения. Так, асфальтобетон, применяемый для дорожных покрытий, должен обладать следующими свойствами: пределом прочности на сжатие при нормальной температуре (20°)— 0,2—0,25 кН/см2, а при температуре 50°—0,08—0,12 кН/см2; плотностью не менее 2200 кг/м3; водопоглощением не более 3% по объему. Для гидротехнического асфальтобетона установлены и другие требования: при температуре 20° его прочность на сжатие должна составлять не менее 0,35 кН/см2, он должен обладать большой прочностью при изгибе.

Асфальтобетон менее хрупок, чем обычный бетон. Используют его в холодном состоянии, когда он приобретает необходимую прочность.

Применение. Асфальтобетон применяют для дорожных покрытий, покрытия заводских дворов, полов промышленных зданий. Кроме того, из асфальтобетона устраивают гидроизоляцию, фундаменты под машины. Укладку асфальтобетона на основание производят при помощи специальных асфальтоукладчиков или непосредственно автосамосвалами с последующим уплотнением катками.

Холодный асфальтобетон. Наряду с горячим асфальтобетоном, который при укладке в дело имеет температуру 150—160°, в строительстве применяют также холодный асфальтобетон. Он состоит из смеси жидкого битума, щебня, песка, минерального порошка. В отличие от горячих эти бетоны укладывают в холодном состоянии. Твердение бетона происходит в результате испарения содержащегося в битуме растворителя.

Холодные асфальтобетоны используют главным образом для дорожных покрытий. Преимущества их перед горячими асфальтобетонами состоят в том, что они проще и дешевле в изготовлении, удобнее в укладке, предпочтительнее с точки зрения техники безопасности. Однако холодный асфальтобетон уступает по долговечности горячему и, кроме того, с течением времени покрытие приобретает повышенную скользкость.

Дегтевые материалы

Деготь получают путем сухой перегонки (при высокой температуре без доступа воздуха) твердых топлив — каменного угля, торфа и древесины. В процессе перегонки химическая структура перегоняемого вещества полностью изменяется, в результате чего получают каменноугольный, торфяной или древесный деготь. Лучшими строительными свойствами по сравнению с торфяным или древесным обладает каменноугольный деготь. Поэтому в строительстве применяют в основном каменноугольный деготь.

Сырой каменноугольный деготь представляет собой черную маслянистую жидкость сложного состава. Каменноугольный деготь применять в сыром виде в строительстве нельзя ввиду того, что он содержит много летучих и легковымывающихся составных частей и воды. Для повышения качества дегтя из него отгоняют воду, легкие и часть средних масел. В результате получается так называемый отогнанный (дистиллированный) деготь, пригодный к применению в строительстве. Однако наиболее часто в строительстве используют составленный деготь, получаемый сплавлением песка с антраценовым маслом или частично отогнанным дегтем.

Деготь имеет в основном те же свойства, что и битум, кроме того, он обладает клеящей и вяжущей способностью, вязкостью, биостойкостью и др. Наиболее характерным свойством дегтя является его высокая способность прилипать к поверхностям металла, камня, дерева и других материалов. По сравнению с битумом деготь имеет пониженную теплоустойчивость. При незначительных повышениях температуры вязкость дегтя быстро снижается. Кроме того, для дегтя свойственна неустойчивость к процессам старения. При его эксплуатации под действием атмосферных факторов он становится хрупким. Однако в противоположность битумным дегтевые материалы обладают высокой гнилостойкостью.

Деготь, как и битум, применяют в качестве вяжущего вещества в дорожном строительстве, для приготовления дегтебетона, изготовления кровельных и гидроизоляционных материалов (кровельного толя). Кроме того, в строительстве иногда используют каменноугольную или древесную смолу для обмазки деревянных конструкций (столбов). Из дегтя путем его перегонки получают антраценовое масло, которое также применяют в строительстве.

Каменноугольный пек получают после отгонки из каменноугольного дегтя всех летучих продуктов (маслянистых фракций). Каменноугольный пек изготовляют трех марок: твердый, средний и мягкий. Марки пека различают по температуре размягчения; твердость его зависит от степени отгонки антраценового масла: чем больше остается антраценового масла, тем мягче пек.

Пек представляет собой черное аморфное вещество, твердое при нормальной температуре. В строительстве применяют в основном пек двух видов (марок): средний с температурой размягчения 65—75° и мягкий, имеющий температуру размягчения 45—50°. Пек обычно применяют в смеси с дегтем или антраценовым маслом. Смешиванием пека с дегтем или антраценовым маслом получают составы с высокими вяжущими свойствами, слабо размягчающиеся под действием солнечных лучей, обладающие высокими клеящими свойствами и нехрупкие.

Пек в смеси с антраценовым маслом применяют для пропитки кровельного картона, приготовления приклеивающих мастик, лака (кузбасский лак) для окраски стали.

Дата добавления: 2020-10-14; просмотров: 717;