Железобетонные изделия

|

Виды изделий. В зависимости от способа армирования железобетонные изделия делятся на обычные и предварительно напряженные. Обычные железобетонные изделия изготовляют без всякого напряжения, т. е. растяжения арматуры. Так как бетон обладает незначительной растяжимостью (в 5—б раз меньше арматуры), то в процессе эксплуатации изделий под действием нагрузок в них могут образовываться трещины (рис. 6). Причем эти трещины появляются при очень низких напряжениях в арматуре — около 2 кН/см2. Через трещины проникает влага или газы, вызывая коррозию арматуры. Предотвратить образование трещин в бетоне при эксплуатационных нагрузках можно путем сжатия бетона в местах, подверженных растяжению. Сжатие бетона осуществляют предварительным напряжением (растяжением) арматуры.

Предварительно напряженные железобетонные изделия в отличие от обычных изготовляют с предварительно напряженной растянутой арматурой.

Напряжение арматуры производят до или после бетонирования изделий механическим или электротермическим способами. Для предварительно напряженных изделий применяют более высокие марки цемента и арматурной стали. Кроме повышенной трещиностойкости, в предварительно напряженных изделиях полнее используется несущая способность арматуры и бетона: они имеют меньшую массу, позволяют перекрывать большие пролеты зданий и сооружений и являются более долговечными по сравнению с обычными железобетонными изделиями.

В современном строительно-монтажном производстве из предварительно напряженных изделий применяют колонны, балки, фермы, плиты, трубы, резервуары и др.

Железобетонные изделия изготовляют различными способами на специальных заводах или полигонах. Основную часть железобетонных изделий производят на заводах. В зависимости от технологического оборудования различают стендовый, кассетный, прокатный и другие способы изготовления железобетонных изделий. Наиболее распространен стендовый способ, которым пользуются как в заводских, так и полигонных условиях.

Этим способом изготовляют различные сборные железобетонные изделия — фермы, балки, ригели, колонны и др.

Стендовым способом можно изготовлять как обычные, так и предварительно напряженные железобетонные изделия.

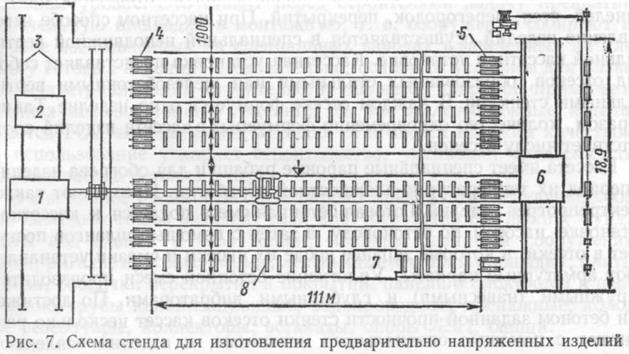

На рис. 7 показана схема стенда для изготовления предварительно напряженных изделий. Стенд представляет собой бетонную отшлифованную площадку, разделенную на отдельные формовочные линии 8. В бетон закладывают отопительные приборы в виде труб, по которым пропускают пар, горячую воду или ток через электроспирали. Перед формованием изделия на стенде собирают переносные формы, в которые после их смазки укладывают арматуру и бетонную смесь с помощью бетоноукладчика 7, перемещающегося по рельсам над каждой линией. Арматуру, подлежащую натяжению, до укладки бетона протягивают через формы вдоль стенда и закрепляют на упоре 5, а затем после натяжения ее домкратом 2 закрепляют на упоре 4. Напрягаемую арматуру, поступающую в бухтах, устанавливают в специальный бухтодержатель 1, с которого она сматывается при ее протягивании вдоль стенда.

Арматуру, поступающую в стержнях, предварительно сваривают в ленты на всю длину стенда, а затем укладывают краном в формовочную линию, закрепляют на упорах и натягивают. Перемещение домкрата и бухтодержателя происходит по путям 3, перестановка бетоноукладчика с одной линии на другую производится с помощью траверсной тележки 6. Бетонную смесь на стенде уплотняют поверхностными, глубинными или наружными вибраторами, прикрепляемыми к вертикальным стенкам формы.

Отформованные изделия накрывают колпаками, под которые впускают пар, и включают приборы отопления стенда. После достижения бетоном заданной («отпускной») прочности (не менее 50% от расчетной, ГОСТ 13015—67*) напряженная арматура освобождается на упорах и разрезается по длине изделия (если на линии имеется несколько изделий). Готовые изделия снимают краном с линии и после проверки отделом технического контроля (ОТК) отправляют на склад готовой продукции.

Стендовый способ требует больших производственных площадей, что является одним из его недостатков.

Кассетный способ применяют в основном для изготовления плит и панелей, стен, перегородок, перекрытий. При кассетном способе изготовление изделий осуществляется в специальной неподвижной вертикальной кассетной установке. Кассетная установка представляет собой ряд отсеков, образованных стальными или железобетонными вертикальными стенками. В каждом отсеке формуется одно изделие. Таким образом, количество одновременно формуемых в кассете изделий соответствует числу отсеков.

Кассета имеет специальные паровые рубашки для обогрева изделий в период их температурно-влажностной обработки. Применяют также электропрогрев изделий. Готовая бетонная смесь подается к кассетной установке насосом по бетоноводу, а затем с помощью шлангов поступает в отсеки, в которые заранее после их чистки и смазки устанавливают арматурные каркасы. Уплотнение бетонной смеси производится наружными (навесными) и глубинными вибраторами. По достижении бетоном заданной прочности стенки отсеков кассет несколько раздвигают с помощью специального механизма, и изделия извлекают мостовым краном из кассеты. После проверки ОТК их отправляют на склад готовой продукции.

Кассетный способ изготовления изделий в отличие от стендового не требует больших производственных площадей, что является одним из его преимуществ. Недостаток этого способа состоит в том, что нельзя изготовлять преднапряженные изделия.

Прокатным способом пользуются для изготовления плоских и ребристых плит и панелей стен, перегородок, перекрытий, покрытий и др. Изделия изготовляют на специальном вибропрокатном стане. Стан имеет непрерывно движущуюся металлическую ленту, состоящую из отдельных объемных или плоских пластин, которые обеспечивают соответственно получение ребристой и гладкой поверхности панелей. На непрерывно движущуюся ленту после ее смазки в начале стана укладывают арматуру, на следующем участке подается бетонная смесь и уплотняется при помощи вибрирования, а также прокатом калибрующими валками. Валки позволяют получать изделия требуемой толщи-

ны и с гладкой поверхностью. По мере движения ленты отформованные изделия поступают в зону тепловлажностной обработки стана и после 2-часового пропаривания в готовом виде сходят с ленты и направляются на склад готовой продукции. Этот способ также не требует больших производственных площадей и является наиболее автоматизированным и производительным. Однако изготовлять предварительно напряженные изделия этим способом нельзя.

В современном индустриальном строительстве сборные железобетонные изделия имеют самое широкое применение. Это объясняется наличием у них таких положительных свойств, как высокая прочность, долговечность (превосходит долговечность металла), морозостойкость, водостойкость, водонепроницаемость, невозгораемость, незагниваемость, противокоррозийная стойкость.

Наличие перечисленных свойств в железобетонных конструкциях позволяет применять их вместо металлических, что во много раз сокращает расход стали в строительстве.

Современное строительство должно проводиться на высоком индустриальном уровне. Это ставит перед строителями задачу превратить строительную площадку в монтажную, т. е. сооружение собирают из заранее изготовленных на специальных заводах и завезенных на площадку готовых изделий. Следовательно, основным условием для развития индустриализации строительства является широкое применение сборных железобетонных изделий. На все железобетонные изделия имеются ГОСТы и каталоги. Изделия отличаются высоким качеством, их использование ускоряет строительство, уменьшает трудоемкость, снижает расход металла и леса.

В настоящее время наиболее широко применяют следующие сборные железобетонные изделия: сваи для устройства оснований; фундаменты под здания и сооружения; колонны зданий и сооружений; балки, ригели, прогоны, фермы; лестничные марши и площадки; плиты, панели, оболочки перекрытий и покрытий: панели и блоки стен и перегородок; трубы канализационные, водопроводные, дренажные; колодцы, резервуары, коллекторы; эстакады, опоры ЛЭП, башни.

Дата добавления: 2020-10-14; просмотров: 693;