Выбор общей схемы организации и методов монтажных работ

Подсхемой организации монтажа понимается разбивка здания на захватки и ярусы, определенная последовательность монтажа элементов в пределах захватки пути движения монтажных кранов, способ взаимоувязки транспортировки, складирования и монтажа элементов, применение укрупнительной сборки и другие узловые вопросы, от которых зависит технико-экономическая эффективность монтажа.

Разбивка здания на захватки и ярусы

В сложном комплексе процессов могут участвовать звенья рабочих с применением нескольких монтажных кранов, механизмов для замоноличивания, сварочных агрегатов. Для поточной организации монтажных работ здание в плане разбивается на захватки, длина которых может быть принята равной длине температурного блока здания (48-72 м, поперечная разбивка), либо длине пролета (продольная разбивка). При этом для обеспечения безопасности производства работ не допускается в пределах такой захватки одновременная работа двух монтажных кранов.

У многоэтажных зданий с расположением кранов с двух противоположных сторон здания необходимо ограничить зоны их действия в поперечнике здания.

Многоэтажное здание по высоте делится на монтажные ярусы. Высота яруса соответствует высоте элемента (колонн), т.е. может включать в себя один, два или три этажа. Монтаж каждого нового яруса может быть начат лишь после завершения монтажа и окончательного закрепления всех элементов каркаса предыдущего яруса (в пределах захватки).

Последовательность монтажа элементов

В зависимости от последовательности установки элементов конструкций различают дифференцированный (раздельный), комплексный и комбинированный методы монтажа. Выбор метода монтажа производят исходя из конструктивного решения

здания, сроков набора прочности бетона в стыках и обеспечения устойчивости смонтированных конструкций.

Следует учитывать, что сопряжение колонн с фундаментами стаканного типа предусматривает возможность установки на колонны вышележащих конструкций только после достижения бетоном в стыках прочности не менее 70 %.

По последовательности монтажа ярусов многоэтажных зданий распространен горизонтальный метод, когда очередной ярус начинают монтировать лишь после монтажа всего предыдущего яруса в пределах захватки. При этом заделка стыков конструкций идет сразу вслед за установкой. Вертикальный метод предусматривает сборку здания на всю высоту в пределах ограниченного числа ячеек или секций. Такая сборка возможна, когда конструктивное решение стыков сборных конструкций позволяет производить монтаж сразу на несколько этажей без замоноличивания стыков. При использовании этого метода необходимо обеспечить устойчивость каждой ячейки.

Пути движения монтажных кранов

В процессе монтажа стреловой кран может перемещаться вдоль или поперек пролетов здания. Башенные краны могут размещаться по одну сторону здания или с обеих сторон, а иногда и внутри контура возводимого здания.

При размещении стрелового крана внутри контура здания его движение возможно вдоль или поперек пролета (продольный или поперечный методы монтажа). У одноэтажных зданий продольное размещение вертикальных связей и подкрановых балок затрудняет поперечное движение кранов, в этом случае целесообразен продольный метод. Поперечный метод эффективен в бескрановых зданиях при шаге колонн и ферм не менее 12 м. Он позволяет уменьшить требуемый вылет для монтажа крупноразмерных плит.

При возведении многоэтажных зданий стреловые краны обычно используют внутри контура здания лишь для монтажа колонн первого яруса. Башенные краны располагают по одну сторону здания или с обеих сторон [7, 8].

Взаимоувязка транспортировки, складирования и монтажа элементов конструкций

Различают монтаж элементов с приобъектного склада с предварительной раскладкой в зоне монтажа или монтаж непосредственно с транспортных средств. В последнем случае выбор метода монтажа следует производить исходя из конкретных производственных условий (дальность и удобство транспортирования конструкций, возможность бесперебойной доставки и др.).

Укрупнительная сборка

Доставляемые на объект части конструкций (отправочные марки) по условию транспортировки могут быть меньше полной проектной высоты (колонны) или пролета (фермы), что требует предварительного соединения частей элемента в конструкцию проектных размеров. Иногда укрупнение диктуется целесообразностью более полного использования монтажного крана по грузоподъемности. Во всех случаях при укрупнительной сборке основные стыковочные операции осуществляются не на высоте, а внизу, что значительно снижает трудозатраты, исключает устройство временных опор, повышает безопасность работ.

Укрупнительная сборка чаще всего применяется для длинномерных металлических конструкций. В одноэтажных пром- зданиях с железобетонным каркасом укрупнение применяется для предварительного соединения двух подкрановых балок и тормозных ферм в блок.

1.5. Выбор монтажной оснастки

К монтажным приспособлениям относятся следующие инвентарные устройства:

а) грузозахватные (строповочные) приспособления - стропы, захваты, траверсы, служащие для надежного присоединения (подвешивания) поднимаемого элемента к крюку крана и освобождения крюка крана после временного закрепления;

б) приспособления для временного закрепления и выверки устанавливаемых элементов в проектное положение - кондукторы, клинья, распорки, расчалки, подкосы и др.; они должны обеспечить надежное удержание элемента поело снятия грузозахватных приспособлений и приведение его точно в проектное положение;

в) средства подмащиванш и ограждения — подмости, площадки, лестницы, люльки, ограждения и др., обеспечивающие удобство и безопасность работы монтажников на высоте.

Поскольку масса строп, захватов, траверс, навесных лестниц и других приспособлений, соединяемых с поднимаемым элементом, а также размеры по высоте грузозахватных приспособлений и кондукторов должны учитываться при подборе монтажных кранов, причем тип этих приспособлений практически не зависит от марки крана, целесообразно подбор монтажных приспособлений производить до выбора кранов. При подборе монтажных приспособлений можно пользоваться литературой [4, 5, 9, 10 и др.].

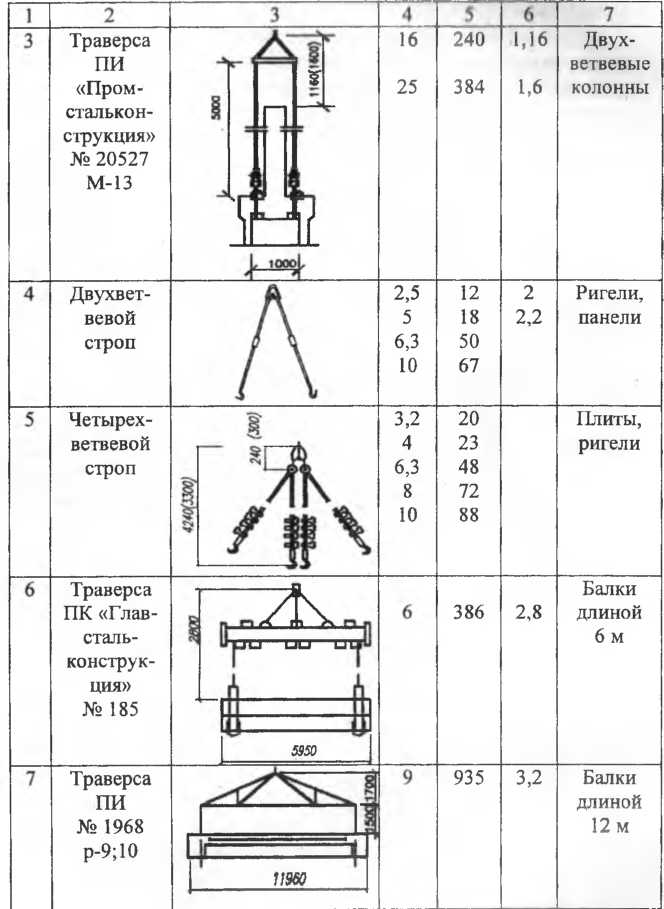

Таблица 4 - Грузозахватные приспособления

|

11родолжение табл.L-

|

Окончание таблицы 4

|

Грузоподъемность строповочных приспособлений должна быть не менее массы поднимаемого груза. Укрупненный блок двух подкрановых балок с тормозными фермами монтируют с помощью специальной траверсы. Грузозахватные приспособления для ферм и балок подбирают по их массе и длине. Для подъема плит используют четырехветвевой строп или траверсу. Крайние плиты до подъема оснащают ограждением.

Колонны высотой до 6 м можно временно закреплять клиновыми вкладышами. Колонны выше 6 м закрепляют кондукторами и раскрепляют расчалками. При монтаже многоэтажных зданий наиболее эффективны групповые кондукторы, также используют одиночные кондукторы [5].

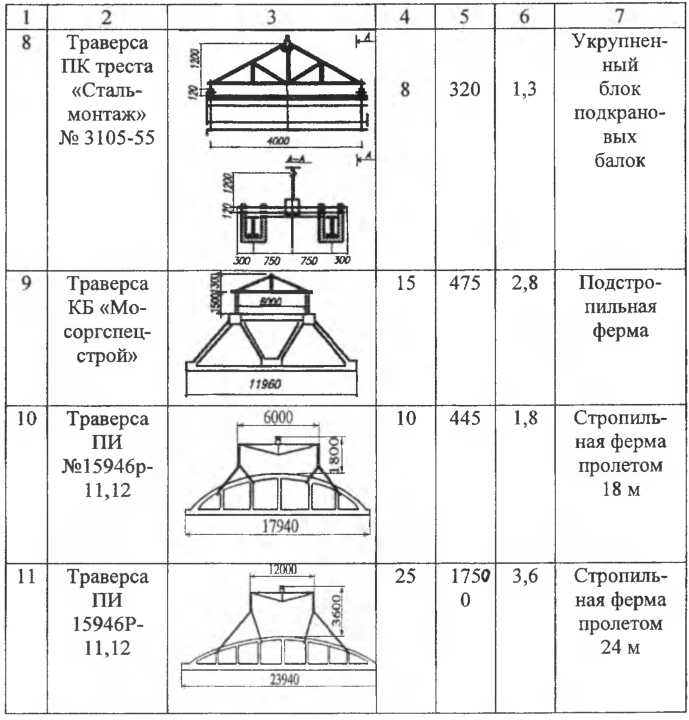

Таблица 5 - Приспособления для временного закпепления и выверки конструкций

|

Окончание табл. 5

|

До подъема фермы к ней прикрепляют одну-две распорки, а также гибкие оттяжки для ориентирования положения фермы при подъеме, перемещении и установке. Первые две фермы временно закрепляют расчалками.

При высоте до низа покрытия до 8,4 м используют приставные лестницы и площадки. При большей высоте дополнительно прикрепляют к колонне (до ее подъема) навесные лестницы и площадки [4, 5, 9, 10].

Ведомость монтажной оснастки и приспособлений составляется по табл. 6.

Таблица 6 - Ведомость монтажной оснастки и приспособлений

| Наименование приспособления | Схема приспособления | Масса, кг | Высота строповки, м | Грузоподъемность, т | Назначение |

Ведомость должна включать: а) грузозахватные приспособления; б) приспособления для временного закрепления и выверки устанавливаемых элементов в проектное положение; в) средства подмащивания и ограждения для работы на высоте.

2 РАЗРАБОТКА, СРАВНЕНИЕ И ВЫБОР ВАРИАНТОВ МОНТАЖА

2.1. Подбор вариантов комплектов кранов по техническим характеристикам

Вариантное проектирование позволяет из ряда возможных вариантов использования монтажных кранов выбрать наиболее эффективный.

При монтаже одноэтажных зданий возможны следующие варианты:

Вариант 1 - все конструкции здания монтируют одним краном.

Вариант 2 - один кран монтирует колонны, связи и подкрановые балки, а затем стеновые панели; второй кран - фермы и плиты покрытия.

Вариант 3 - первым краном устанавливают колонны, связи и подкрановые балки, вторым - фермы и плиты покрытия, третьим - стеновые панели.

Для монтажа многоэтажных зданий рекомендуются такие варианты:

Вариант 1 - подкрановые пути устанавливают с одной стороны здания, монтаж ведется одним башенным краном (вылет крана охватывает всю ширину здания).

Вариант 2- подкрановые пути устанавливают с обеих сторон здания и используют два башенных крана с меньшим вылетом.

Вариант 3 - монтаж колонн первого яруса ведется стреловым краном, а монтаж всех остальных элементов производится одним или двумя башенными кранами, установленными с одной или двух сторон здания.

Для одноэтажных, как и для многоэтажных зданий, могут быть разработаны другие варианты.

В зависимости от выбранного метода монтажа назначают два-три конкурентоспособных варианта использования монтажных кранов. По каждому из намеченных вариантов производится подбор конкретных марок кранов по техническим параметрам.

К техническим параметрам крана относятся: требуемая грузоподъемность (0, наибольшая высота подъема крюка (Н), требуемый вылет стрелы (А), длина стрелы (L).

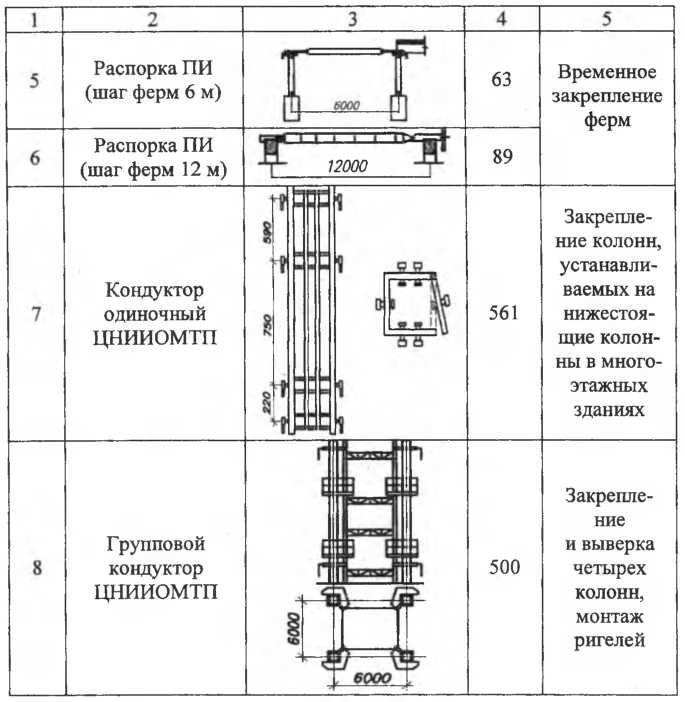

Выбор крана начинают с вычерчивания схемы монтажа (рис. 1), уточняют массу монтируемых элементов, монтажной оснастки и грузозахватных устройств. На основании указанных данных определяют группу элементов, которые характеризуются максимальными монтажными техническими параметрами. Для этих элементов определяют требуемые технические параметры.

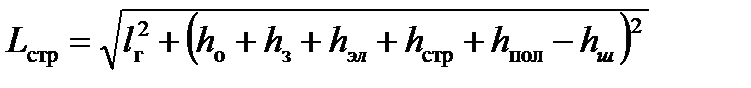

Расчет требуемых технических параметров стрелового крана

Схема монтажа колонн самоходным стреловым краном представлена на рис. 1а.

|

Рис. 1. Схема монтажа колонн: а — самоходным стреловым краном; б - башенным краном

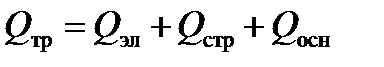

1. Требуемая грузоподъемность крана

, (2)

, (2)

где Qэл - масса монтируемого элемента, т; Qcтp - масса строповочного приспособления, т; Qосн - масса монтажной оснастки, т.

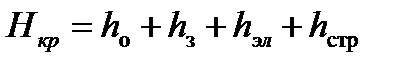

2. Высота подъема крюка

, (2)

, (2)

где hо - превышение монтажного горизонта над уровнем стоянки крана, м; h3- запас по высоте для обеспечения безопасности монтажа, м (не менее 1,0 м); hэл - высота монтируемого элемента, м; hcтp - высота строповки (от верха элемента до крюка крана), м.

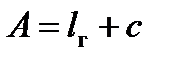

3. Вылет стрелы

, (3)

, (3)

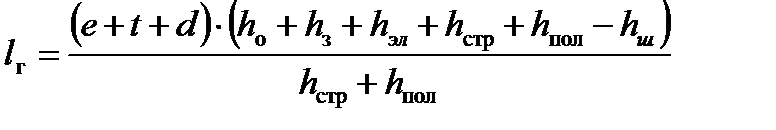

где с - расстояние от оси вращения крана до оси крепления стрелы, м (около 1,5-1,8 м); lг - горизонтальная проекция стрелы, м, определяется по формуле

, (4)

, (4)

где е - расстояние от геометрической оси стрелы до грани стрелы, ближайшей к поднятому элементу, м (принимают 0,3-0,4 м); t - зазор между стрелой и поднятым элементом, м (принимают 0,5 м); d - половина ширины (толщины) монтируемого элемента, м; hпол - длина грузового полиспаста крана, м (принимают 1,5-5,0 м); hш - расстояние от оси крепления стрелы до уровня стоянки крана, м (принимают 1,12-1,88 м).

4. Длина стрелы

, (5)

, (5)

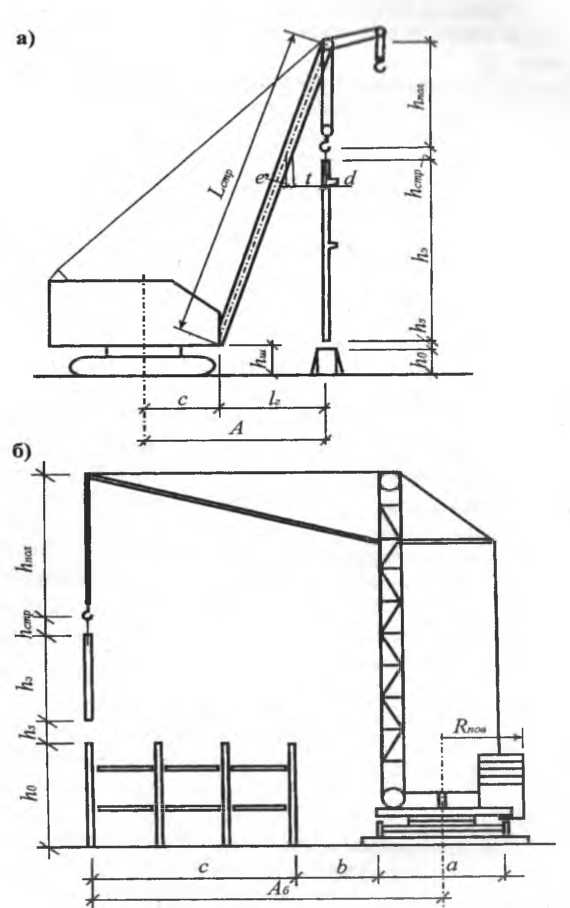

Расчет требуемых технических параметров башенного крана Схема монтажа колонн второго яруса башенным краном представлена на рис. 16.

Определение требуемой грузоподъемности и высоты подъема крюка над уровнем стоянки крана определяются аналогично стреловому крану по (1) и (2).

Расчет вылета стрелы крана производят по формуле

|

где а — ширина подкранового пути, м; Ъ - минимальное расстояние от оси подкранового рельса до выступающей части здания со стороны крана, м; с - расстояние от центра тяжести элемента до выступающей части здания со стороны крана, м.

Положение оси подкрановых путей относительно строящегося здания (поперечная привязка башенного крана) определяют исходя из условия, что

|

где Rnoe - радиус поворотной платформы (принимают по паспортным данным крана); 16ез — безопасное расстояние, минимально допустимое расстояние от выступающей части крана до возводимого сооружения (принимают не менее 0,7 м).

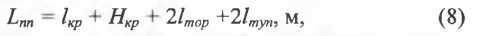

Длину подкрановых путей башенных кранов (продольная привязка подкрановых путей) определяют по формуле

|

где 1кр - расстояние между крайними стоянками крана, определяется по чертежу, м; Нкр - база крана (принимают по паспортным данным крана); 1тор - величина тормозного пути крана (принимают не менее 1,5 м); 1туп - расстояние от конца рельсов до тупиков (принимают 0,5 м).

Минимально допустимая длина подкрановых путей составляет два звена (2 х 12,5 = 25 м).

Результаты определения требуемых технических параметров сводятся в табл. 7.

Для рекомендуемых марок кранов приводятся графики грузовых характеристик.

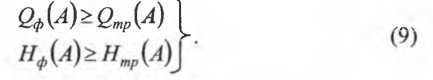

По требуемым параметрам грузоподъемности (Q), высоты подъема крюка (//) и вылету стрелы (А) для каждого потока, каждого варианта проверяют фактическую грузоподъемность и

высоту подъема крюка и назначают по справочной литературе [11, 12 и др.1 марку крана из условий:

|

Здесь индекс «тр» соответствует требуемым характеристикам крана, а индекс «ф» - фактическим. Если фактические параметры меньше требуемых или наоборот, запас слишком велик, то выбирают другие марки кранов.

Таблица 7 - Подбор кранов по техническим _____ __________ характеристикам__________________

|

По результатам подбора монтажных кранов составляется окончательная характеристика вариантов механизации (табл. 8).

_______ Таблица 8 - Характеристика вариантов_

|

Окончательный вариант монтажа принимается по результатам технико-экономического сравнения. Экономическое сравнение вариантов в курсовом проектировании допускается производить по показателям механоемкости работ, трудоемкости, продолжительности монтажа, себестоимости выполнения работ и приведенным затратам. Расчет сметной стоимости СМР производится базисно-индексным методом без учета сметной прибыли.

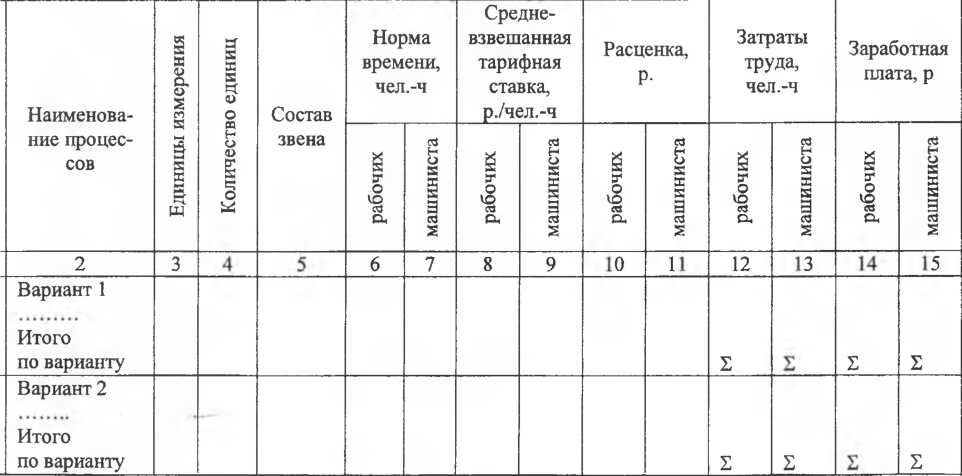

2.2.1. Расчет затрат времени и заработной платы на установку конструкций

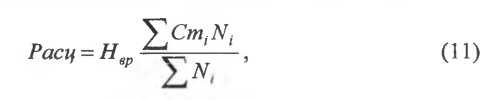

Для расчета технико-экономических показателей определяются затраты времени и заработной платы на установку конструкций в форме производственной калькуляции (табл. 9). При этом, нормы времени (Нвр) определяются на основании ЕНиР [15, 16], расценки вычисляются по формуле:

|

где Ст\ - часовая тарифная ставка рабочего i-ro разряда [13, 14] (табл. 10). Если в звене рабочие имеют разные разряды, то расценка определяется через средневзвешенную тарифную ставку по формуле:

|

где N, — количество рабочих i-ro разряда.

Для машиниста крана часовая тарифная ставка определяется на основании [21] или по приложению 4. Если при определении расценок и заработной платы использовались данные ФЕР[13], необходимо учесть районный коэффициент к заработной плате, принимаемый по приложению 6.

Для варианта с башенным краном в калькуляцию следует включить работы по устройству и демонтажу подкрановых путей, пользуясь данными ЕНиР [20].

| Таблица 9 - Калькуляция затрат труда, машинного времени и заработной платы _____________ на установку конструкций_______________ |

|

Таблица 10 - Базовый уровень часовой оплаты труда в строительстве (тарифная ставка) [13, 14]

|

2.2.2. Расчет технико-экономических показателей сравниваемых вариантов

Показатели технико-экономического сравнения вариантов приведены в табл. 13.

Механоемкость в машино-часах определяется по данным ЕНиР [15, 16] о затратах труда машинистов кранов, а трудоемкость — по трудозатратам монтажников и машинистов (также на основе ЕНиР). В случае применения пневмоколесного или автомобильного крана трудоемкость и механоемкость повышаются по отношению к табличным данным ЕНиР на 10 %.

Продолжительность монтажа должна быть рассчитана по количеству машино-часов NM.4 всех монтажных кранов с учетом частичного совмещения во времени их работы на объекте.

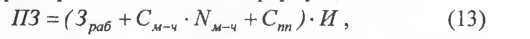

Себестоимость монтажа по вариантам может быть определена по формуле:

|

где С, - себестоимость работ на объекте по /-му варианту, р.; ПЗ - прямые затраты, HP - накладные расходы.

Прямые затраты рассчитываются по формуле:

где 3Раб - заработная плата рабочих-строителей, р., определяемая по калькуляции (табл. 9); См.ч - цена машино-часа, р. по [21, 22]

где 3Раб - заработная плата рабочих-строителей, р., определяемая по калькуляции (табл. 9); См.ч - цена машино-часа, р. по [21, 22]

|

или приложение 4\ NM„4 - количество машино-часов работы машиниста монтажного крана, определяется по ЕНиР; И - средний индекс перевода цен из базисного уровня в текущий, принимается по приложению 6; С„„ — стоимость устройства и разборки рельсовых подкрановых путей (для башенного крана), вычисляется по формуле:

|

где С„ - стоимость устройства и разборки одного звена пути (12,5 м), определенная с использованием ЕНиР [20] (§Е35-43 и §Е35-44) или по табл. 11; L — длина подкранового пути, м.

Таблица 11 — Стоимость устройства и разборки рельсовых подкрановых путей длиной 12,5 м на отдельных деревянных

полушпалах

|

| Накладные расходы определяют по формуле: |

HP = (Н3 +HT +НПМ), (15)

где Нз - составляющая накладных расходов, зависящая от основной заоаботной платы, поинимаемая пав ной

Н3 = 0,15(Змаи1+Зраб), (16)

где Змаш и Зраб - соответственно заработная плата машинистов и монтажников, р., рассчитанная по табл. 9.

где 7’э и 7д/ — соответственно трудоемкость машинистов и монтажников, чел.-ч (табл. 9).

где 7’э и 7д/ — соответственно трудоемкость машинистов и монтажников, чел.-ч (табл. 9).

|

Нпм — часть накладных расходов, зависящая от продолжительности монтажа.

Для первого варианта

Нтл = СР 0,191 0,80 0,50, (18)

где Ср - стоимость работ по монтажу, определяется по [13, 14] с учетом стоимости железобетона, бетона и металлоконструкций с переводом в текущий уровень цен. В курсовом проектировании СР можно принять равной прямым затратам, рассчитанным по формуле (11) без учета стоимости материалов; 0,191 - доля накладных расходов; 0,80 - коэффициент, учитывающий снижение этой части накладных расходов, зависящий от продолжительности монтажа; 0,50 - удельный вес условно-постоянной части накладных расходов, зависящий от продолжительности монтажа.

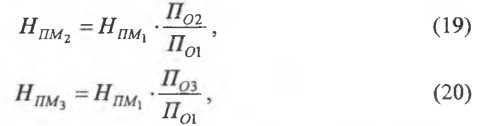

Для второго и третьего вариантов этот вид накладных расходов определяется по формулам:

|

где П01, П0г, П0ъ - продолжительность монтажа объекта соответственно по первому, второму и третьему вариантам, с учетом совмещения во времени работы кранов на объекте.

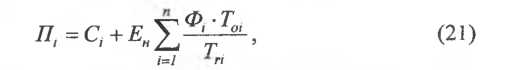

Приведенные затраты определяются по формуле:

|

где С; - себестоимость работ на объекте по г'-му варианту; Ен - нормативный коэффициент эффективности, Е„ = 0,12; п - количество кранов в данном варианте; Ф, — инвентарная расчетная стоимость г-го крана определяемая по приложению 5; Т0, — продолжительность работы в часах /-й машины (крана) на объекте; Тп - то же в году (см. табл. 12).

Таблица 12 - Рекомендуемые показатели годового режима __ работы строительных машин [25]

|

Сравнение и выбор вариантов производится в первую очередь по приведенным затратам, но учитываются также себестоимость, трудоемкость, механоемкость и продолжительность выполнения работ. Вариант, признанный наиболее эффективным, принимается для дальнейшего проектирования.

Таблица 13 - Технико-экономические показатели вариантов

|

2.3. Подбор и расчет транспортных средств

Для погрузо-разгрузочных работ рекомендуется принять автомобильный кран, грузоподъемность которого на минимальном вылете соответствует массе наиболее тяжелых разгружаемых элементов.

Подбор транспортных средств производится с учетом длины и массы конкретных элементов, конструкций на основе рекомендаций специальной литературы [4, 5, 10]. Некоторые из возможных вариантов транспортных средств представлены в табл. 14.

| Таблица 14 - Транспортные средства для перевозки конструкций |

| Наименование элементов, конструкций | Длина элемента, мм | Масса элемента, т | Наименование и марка транспортных средств | Грузо подъем ность, т |

| Колонны | ||||

| одноэтажных | Полуприцеп | |||

| зданий | УПР-1212 | |||

| прямоугольные | 9400-10600 | 5,3-7,1 | Полуприцеп | |

| крайние | 8,0 | УПЛ-1412 | ||

| То же | Полуприцеп | |||

| средние | 8700-11100 | 10,1-12,4 | УПР-1212 | |

| Полуприцеп | ||||

| 9400-11800 | 7,0-10,1 | УПЛ-1412 | ||

| Колонны | Полуприцеп | |||

| двухветвевые | УПЛ-1412 | |||

| крайние | 13950-15750 | 8,5-9,7 | Полуприцеп | |

| средние | 13250-15050 | 13,2-17,9 | УПЛ-1412 | |

| ПК 2021 | ||||

| Колонны | ||||

| прямоугольные | ||||

| зданий | МАЗ-5245 | 13,5 | ||

| без мостовых | 4500-6900 | 1,8-3,0 | Полуприцеп | |

| кранов | 8100-10500 | 3,3-7,4 | УПР-1212 | |

| Фермы | Полуприцеп | |||

| подстропильные | 11,3 | УПФ-1218 | ||

| Фермы | Полуприцеп | |||

| стропильные | 6,5-9,2 | УПФ-1218 | ||

| Полуприцеп | ||||

| 9,2-14,9 | ПФ-2024 |

| Плиты покрытия | 1,8-3,6 7,4-7,9 | Полуприцеп ПЛ-0906 МАЗ-5245 Полуприцеп УПР-1212 УПЛ-1412 | 13,5 | |

| Подкрановые балки | 0,66-4,15 | Полуприцеп УПЛ-0906 | ||

| 2,3-10,7 | Полуприцеп УПР-1212 | |||

| Ригели | 5,38-8,45 | 3,20-4,98 | Полуприцеп УПР-1212 | |

| Панели стеновые высотой до 1,5 м | 0,5-7,6 | Полуприцеп ПП-1207 | 12,5 |

После предварительного подбора типов транспортных средств необходимо определить их требуемое количество. Расчет следует вести по табл. 15.

Фактическая грузоподъемность Рф (22) не должна превышать паспортную.

|

где Рэ - масса одного элемента, п3 - количество элементов, перевозимых в одном полуприцепе.

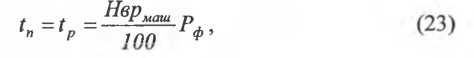

Продолжительность погрузки и разгрузки tn и tp определяется на основании ЕНиР [17] по формуле:

|

где Нврмаш - норма времени для машиниста на разгрузку 100 т материалов (конструкций).

Сменная производительность транспортной единицы определяется по формуле (24):

Таблица 15 - Потребность в транспортных средствах

|

|

где Т - количество часов в смене; Кв - коэффициент использования по времени, в среднем Кв = 0,8-0,9; L — расстояние перевозки, км; V - средняя скорость движения, км/ч (за городом по асфальтовым дорогам V = 39 км/ч, по грунтовым - 30 км/ч, в пределах города при любых дорогах —19 км/ч); tM - время маневров (0,02-0,03 ч).Темп разгрузки данного вида конструкций при монтаже с предварительной разгрузкой на склад или раскладкой в зоне монтажа определится по норме времени на разгрузку Нвр машиниста разгрузочного крана по формуле:

|

где W - единица измерения по ЕНиР; Т - продолжительность рабочей смены, ч; Нвр„аш - норма времени машиниста разгрузочного крана, определяется по [17].

Требуемое количество транспортных единиц определяется по формуле:

|

При монтаже с транспортных средств темп разгрузки равен времени монтажа, определенному по трудоемкости машиниста крана на монтаже (с учетом количества элементов, перевозимых в одном полуприцепе, пэ):

здесь Нврмаш - норма времени машиниста монтажного крана, определяется по [15, 16].

здесь Нврмаш - норма времени машиниста монтажного крана, определяется по [15, 16].

|

3. ТЕХНОЛОГИЧЕСКОЕ ПРОЕКТИРОВАНИЕ ПО ПРИНЯТОМУ ВАРИАНТУ

3.1. Технологическая карта

Конкретные условия и возможности применения принятых в предыдущих разделах способов монтажа, необходимый комплект приспособлений уточняются при разработке технологиче-

ской карты на монтаж каркаса, которая становятся обязательной основой для производства работ.

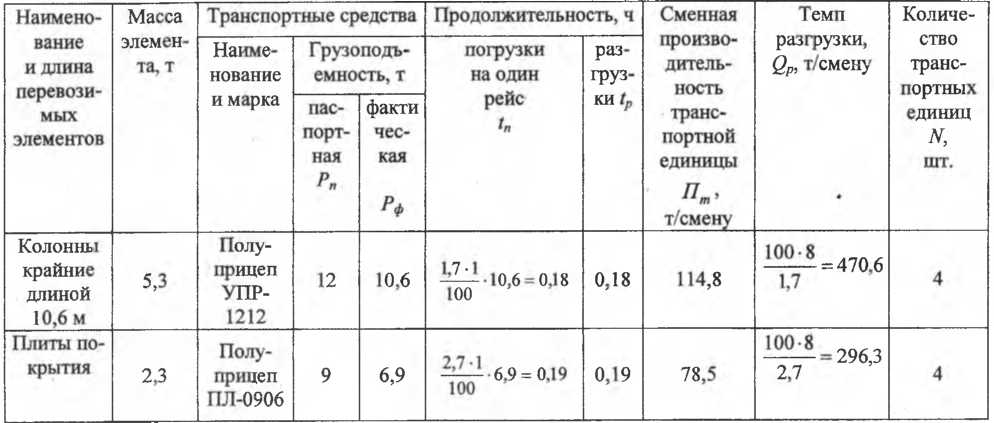

В состав карты входят технологические схемы монтажа колонн, подкрановых балок, стропильных, подстропильных ферм и плит покрытия, ригелей и плит перекрытия (для многоэтажного здания). Технологическая схема вычерчивается в масштабе 1:100 или 1:200. Она включает* в себя план и разрез монтажной площадки в пределах двух-четырех ячеек здания.

МОНТАЖ стропильных <№РН И ПЛИТ ПОКРЫТИЯ » П 200

Рис. 2. Технологическая схема монтажа ферм и плит покрытия

Рис. 2. Технологическая схема монтажа ферм и плит покрытия

|

На схеме должны быть обозначены конкретные продольные и поперечные оси здания, ось пути движения крана, точки и номера его стоянок, пронумерована очередность установки элементов.

Показывают положение крана с грузозахватным приспособлением и монтируемым элементом, кондукторы, монтажные площадки, лестницы, распорки, расчалки, оттяжки, ограждения и другие устройства. Все эти устройства размещаются на схеме соответственно ранее принятым оешениям (в разделах 1.5, 2.1, 2.2), а также с учетом требований, излагаемых в указаниях по производству работ и технике безопасности. При необходимости выполняется некоторая корректировка принятых решений, например по величине вылета крюка крана и др.

На плане схемы обозначаются радиус и траектория движения крюка крана от места складирования до места установки элемента, радиусы опасных зон. Указываются габариты размещения складируемых элементов. Один или несколько элементов должны быть показаны в положении после установки с необходимыми временными креплениями и выверочными приспособлениями.

3.2. Производственная калькуляция

Производственная калькуляция служит основой для разработки календарного графика и определения технико-экономических показателей запроектированного монтажного процесса. Она должна охватывать комплекс процессов и операций по монтажу всех конструкций, включая разгрузку элементов, установку, сварку, замоноличивание и т.д. Производственная калькуляция содержит данные о трудоемкости работ, составе рабочих звеньев, их заработной плате, составляется по форме табл. 9 обязательно в соответствии с измерителями, приведенными в ЕНиР [15, 16, 17, 18, 19, 20].

Работы заносят в калькуляцию в технологической последовательности их выполнения. В конце производственной калькуляции подсчитываются итоги по трудоемкости и сумме заработной платы. Пример производственной калькуляции на монтаж каркаса одноэтажного промздания дан в приложении 7.

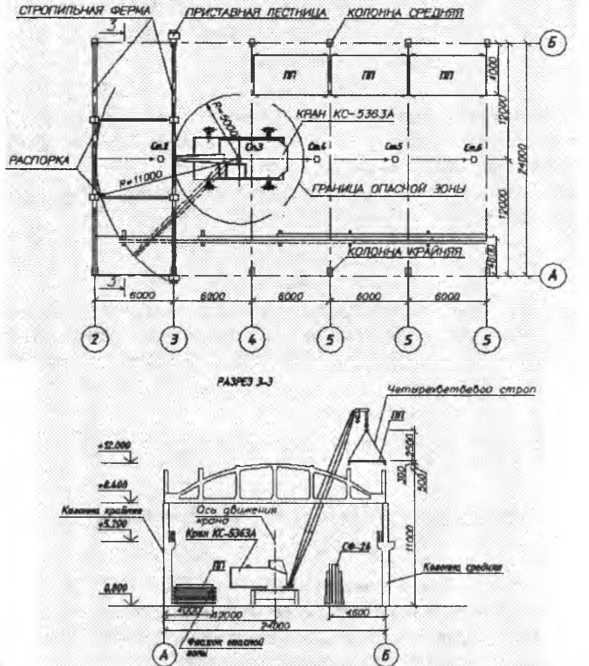

3.3. Разработка календарного графика производства работ

Календарный график производства работ составляется по табл. 16 на весь комплекс работ, предусмотренных калькуляцией.

Разработка календарного графика начинается с заполнения граф 2, 3, 4, 5, 8, куда вносятся данные из производственной калькуляции о наименовании и объемах работ, нормативной трудоемкости и составе звена рабочих.

Перечень наименований работ в графу 2 записывается в технологической последовательности. Виды работ, выполняемые одним звеном, следует объединять в одну строку. Сварочные работы, как и замоноличивание конструкций, могут выделяться отдельно или объединяться вместе с монтажом соответствующих элементов.

Нормативная трудоемкость принимается по калькуляции в человеко-сменах, при этом трудоемкость работ монтажников и машиниста крана (графа 5) следует писать отдельно в виде числителя и знаменателя дроби.

После графы 5 по нормативной трудоемкости машиниста крана намечают в знаменателе графы 6 плановую трудоемкость для машиниста путем некоторого уменьшения нормативной величины так, чтобы плановая трудоемкость выражалась целым числом, а процент выполнения норм (графа 7) был в пределах 100-120%.

Для каждого отдельного процесса уточняется количественный и качественный состав звена. Затем в числителе графы 6 определяют плановую трудоемкость для монтажников путем умножения плановой трудоемкости машиниста на количество монтажников в звене. Плановое количество машино-смен (графа 11) соответствует плановой трудоемкости для машиниста. В графике следует предусмотреть, как правило, двухсменную работу основных монтажных механизмов (графа 12).

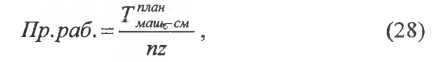

Продолжительность работы (графа 13) в сутках определяется по формуле (28) делением количества машино-смен на произведение числа машин и количества смен в сутки.

Таблица 16 - Календарный график производства работ

|

- плановое количество машино-смен работы крана;

- плановое количество машино-смен работы крана;

|

|

| где |

п - число кранов, занятых на монтаже; z - количество смен в сутках. •

В правой календарной части графика продолжительность работ обозначается горизонтальными линиями. Сроки выполнения монтажа конструкций следует разделить по захваткам и ярусам.

В нижней части графика приводятся итоговые данные о нормативной и плановой трудоемкости, определяется процент выполнения норм. Под графиком размещается эпюра движения рабочих и графики работы машин.

3.4. Указания по производству раб

Дата добавления: 2016-07-22; просмотров: 5432;