Оценка конструкций тарелок

При оценке конструкций тарелок обычно принимают во внимание следующие показатели: производительность; гидравлическое сопротивление ; эффективность рабочих нагрузках; диапазон рабочих нагрузок в условиях достаточно высокой эффективности; сопротивление одной теоретической тарелки при различных рабочих нагрузках; простоту конструкции, проявляющуюся в трудоемкости изготовления, монтажа, ремонтов; металлоемкость.

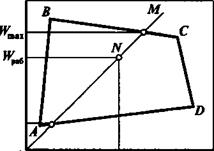

Важной характеристикой тарелки является диапазон рабочих нагрузок n = Wmax/Wmin где Wmax и Wmin— максимальная и минимальная допустимые скорости пара в колонне. Чем больше величина п, тем большие колебания нагрузок по жидкой и паровой фазам можно допустить в условиях эксплуатации аппарата с тем или иным типом контактных устройств.

На рис. 2.28 показана область устойчивой работы контактных тарелок с переливными устройствами. Максимально допустимая скорость пара в колонне (линия ВС) определяется величиной допустимого уноса жидкости, которая обычно принимается равной 10%. Линия AD определяет минимально допустимые скорости пара, соответствующие 10 % провалу жидкости. Справа область устойчивой работы ограничена линией CD, которая соответствует максимальным нагрузкам по жидкости, соответствующим 85 % режима «захлебывания». Линия АВ определяет минимальные нагрузки по жидкости, при которых на тарелке обеспечивается устойчивый барботажный слой и отсутствует «проскок» пара. Нагрузки по пару и жидкости, соответствующие координатам любой точки внутри области, обеспечивают устойчивую работу аппарата.

W

О Lраб L

Рис. 2.28. Область устойчивой работы тарелки с переливными устройствами

Линия ОМ, соединяющая рабочую точку N с началом координат, называется рабочей линией процесса. Пересечение рабочей линии ОМ с прямыми, ограничивающими область устойчивой работы тарелки, позволяет определить максимальную и минимальную допустимую скорость пара в колонне.

Построение области устойчивой работы тарелки является одним из основных этапов гидравлического расчета тарелки. В инженерных методиках расчета используются эмпирические зависимости для построения области устойчивой работы, полученные при исследовании контактных устройств на экспериментальных стендах и модельных системах.

Насадочные колонны

Насадочные колонны применяются преимущественно в малотоннажных производствах и при необходимости проведения массообменных процессов с малым перепадом давления. Благодаря созданию в последние годы новых типов насадок, позволяющих значительно снизить задержку жидкости в контактной зоне и гидравлическое сопротивление аппарата, создались перспективы применения их для многотоннажных производств (вакуумная ректификация мазута, газоразделение и др.).

Основными конструктивными характеристиками насадки являются ее удельная поверхность и свободный объем.

Удельная поверхность насадки f — это суммарная поверхность насадочных тел в единице занимаемого насадкой объема аппарата. Удельную поверхность обычно измеряют в м2/м3. Чем больше удельная поверхность насадки, тем выше эффективность колонны, но ниже производительность и больше гидравлическое сопротивление.

Под свободным объемом насадки е понимают суммарный объем пустот между насадочными телами в единице объема, занимаемого насадкой. Свободный объем измеряют в м3/м3. Чем больше свободный объем насадки, тем выше ее производительность и меньше гидравлическое сопротивление, однако при этом снижается эффективность работы насадки.

Конструкции насадок, применяемых в промышленных аппаратах нефтегазопереработки и нефтехимии, можно разделить на две группы — нерегулярные (насыпные) и регулярные насадки.

В зависимости от используемого для изготовления насадки материала они разделяются на металлические, керамические, пластмассовые, стеклянные, стеклопластиковые и др.

По способу изготовления элементы насадки бывают штампованные, литые, прокатанные, полученные методом экструзии и т. п.

На эффективность работы насадки в значительной степени влияет смачиваемость жидкостью поверхности элементов насадки. Для улучшения смачиваемости элементов насадки их зачастую подвергают специальной обработке, создают искусственным путем шероховатости или делают на поверхности просечки, выступы и т. д.

К насадкам предъявляются следующие основные требования:

1. большая удельная поверхность;

2. хорошая смачиваемость жидкостью;

3. малое гидравлическое сопротивление;

4. равномерность распределения жидких и газовых (паровых) потоков;

5. высокие химическая стойкость и механическая прочность;

6. низкая стоимость.

|

Насадок, полностью удовлетворяющих всем указанным требованиям, не существует, поскольку некоторые из требований противоречивы, например, пункты 1 и 3. При нормальной эксплуатации насадочных колонн массообмен происходит в основном в пленочном режиме на смоченной жидкостью поверхности насадок. Естественно, чем больше удельная поверхность насадки, тем эффективнее массообменный процесс. Однако насадки с высокой удельной поверхностью характеризуются повышенным гидравлическим сопротивлением. В химической промышленности и нефтегазопереработке применяют разнообразные по форме и размерам насадки, изготавливаемые из различных материалов (керамика, фарфор, сталь, пластмассы и др.)

|

а б в г д е

Рис. 2.29 Типы насадок: кольца: а — Рашига; б — Лессинга; в — Паля; седла: г — Берля; д — «Инталлокс»; ситчатые и из перфорированного металлического листа: е — «Спрейпак», ж — Зульцер; з — Гудлоу; и — складчатый кубик; к — Перформ-Грид

Дата добавления: 2020-10-14; просмотров: 739;