Механизация и автоматизация разборочных работ

Средства разборки – совокупность орудий производства, необ- ходимых для осуществления технологического процесса. Средства технологического оснащения разборки включают технологическое оборудование, а также технологическую оснастку. На современных ремонтных предприятиях применяют следующие средства технологи- ческого оснащения: подъемно-транспортные механизмы и машины (домкраты, лебедки и тали, подъемники, краны, конвейеры), ручные машины (гайко-, шпилько- и шуруповерты), простые стенды, универ- сальный (ключи, отвертки, пассатижи; щипцы, бородки, съемники) и специализированный инструмент.

Домкраты – простые грузоподъемные механизмы, предназна- ченные для подъема ремонтируемых изделий на высоту до 400 мм. Различают реечные, винтовые и гидравлические домкраты. Привод может быть ручным и механическим.

Подъемники – грузоподъемные машины прерывные (цикличе- ские) для подъема ремонтируемых агрегатов в грузонесущих устрой- ствах, перемещающихся по вертикали. Они бывают пневматические и гидравлические.

Краны бывают мостовые, поворотные, консольные, козловые, штабелеры.

Конвейеры разделяют на грузонесущие, грузоведущие, теле- жечные, пластинчатые, роликовые и др. Для подвешивания грузов к крану или захвату подвижного блока полиспаста применяются стропы, захваты и траверсы.

К основным направлениям повышения эффективности разбо- рочных работ следует отнести: разработку и внедрение прогрессив- ных высокопроизводительных методов разборки основных видов со- единений, обеспечивающих высокую сохранность деталей; снижение трудоемкости разборочных работ на основе их механизации и авто- матизации, включая применение промышленных роботов [8]. Опыт передовых ремонтных предприятий показывает, что соблюдение тех- нологии разборочных работ и применение эффективных СТО позво- ляет увеличить объем повторного использования подшипников на 15…20%, стандартного крепежа до 25%, кронштейнов до 10%, снизить затраты на ремонт автомобилей на 5…6%.

В настоящее время средний уровень механизации разборочных работ не превышает 20%, в том числе: разборки передних мостов – 15%; задних мостов – 17%; подразборки двигателей и коробок пере- дач – 16%; окончательной разборки двигателей – 25%. коробок пере- дач – 35%. Разборка соединений автомобиля механизирована менее чем на 60%. Дальнейшая механизация этих работ сдерживается не- достаточной ремонтной технологичностью отдельных видов соедине- ний. Она заключается в отсутствии демонтажных баз сопряжений, их ненадежности и недоступности, что препятствует применению спе- циализированной разборочной оснастки. Затрудняет механизацию и наличие в автомобилях большого числа типоразмеров крепежных де- талей. При разборке используют ручные машины с электрическим, пневматическим и гидравлическим приводом.

Ручная машина – устройство, масса которого при работе пол- ностью или частично воспринимается руками исполнителя. Главное рабочее движение (движение рабочего органа) осуществляет двига- тель, а вспомогательное (движение подачи) и управление машиной выполняется вручную. При работе ручными машинами применяют торцовые головки, насадки, отвертки и т.д.

Ручную машину укрепляют над постом разборки на эластичных или жестких подвесках. Эластичные подвески (с цилиндрической и

спиральной пружинами) не воспринимают реактивный крутящий мо- мент до 100 Нм. Жесткая подвеска более удобна, ее можно применять для машин с любым крутящим моментом. Разборку резьбовых соеди- нений рекомендуется выполнять с помощью винтовертных машин – гайковертов. Применение их позволяет повысить производитель- ность труда при разборке резьбовых соединений в 3,5–4,5 раза, тру- доемкость разборочных работ сокращается при этом на 15–20%. Раз- борка с помощью гайковертов обеспечивает меньшую повреждае- мость резьбовых крепежных деталей, способствует снижению утом- ляемости разборщика, улучшает условия труда.

В авторемонтном производстве применяются гайковерты с пневматическим приводом, отличающиеся простотой конструкции и безопасностью в работе. Их описание дается в специальной литера- туре (см. список литературы).

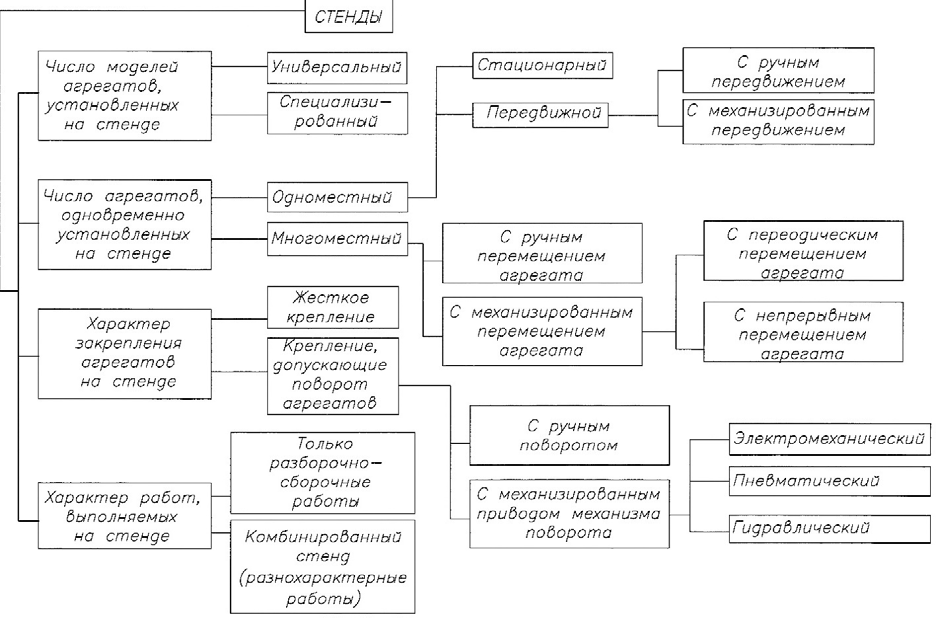

Для механизации и автоматизации капитальных ремонтных ра- бот рекомендуется использование стендов, классификация которых представлена на рис. 4.4.

| Крепление, допускающее поворот агрегатов |

| С периодическим перемещением агрегата |

Рис. 4.4. Классификация стендов

Расчетами установлено, что применение роботизированных тех- нологических комплексов (РТК) для разборки эффективно при объеме производства не менее 10 000 ремонтируемых агрегатов в год. При разборке силовых агрегатов автомобилей РТК могут использоваться

для снятия: храповика, шкива, коленчатого вала, впускного коллекто- ра, щитка свечей зажигания, крышек головок блока, крышки распре- делительных шестерен, масляного картера и его перегородки, масло- приемника и поддона картера маховика, головок блока цилиндров с выпускными коллекторами в сборе, крышек коренных подшипников, коленчатого вала в сборе с маховиком и сцеплением, гильз цилинд- ров. Автоматизация разборочных процессов должна быть комплекс- ной, т.е. наряду с разборочными операциями по разъединению дета- лей следует ставить задачу автоматизации вспомогательных опера- ций (погрузочно-разгрузочных, транспортных и складских работ и т.д.). Применение поточного метода разборки позволяет сосредото-

чить одноименные технологические операции на специализированных постах, сократить количество одноименных инструментов на 30%, увеличить эффективность технологической оснастки на 50% и увели- чить производительность труда разборщиков на 20%.

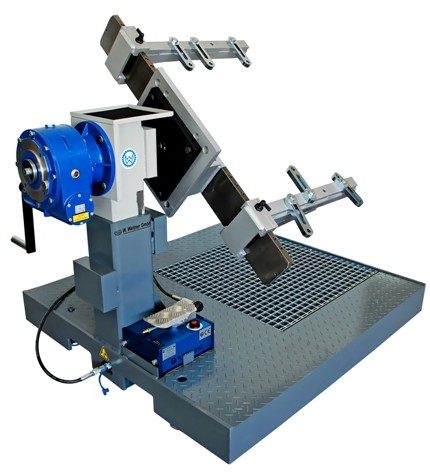

В качестве примера последовательности расчета технологиче- ского оборудования авторемонтного предприятия предлагается мо- дернизация универсального стенда Р 1250 для разборки-сборки дви- гателей WW-HV-1500. Он предназначен для ремонта двигателей и ко- робок передач автомобилей легкого и среднего класса и агрегатов массой не более 1250 кг в подвешенном состоянии (рис. 4.5). Его можно использовать и для ремонта двигателей и коробок передач ав- томобилей тяжелого класса. Привод ручной через червячный редук- тор. Поворот на 360°.

Рис. 4.5. Стенд универсальный для разборки-сборки двигателей автомобилей легкого и среднего класса Р 1250

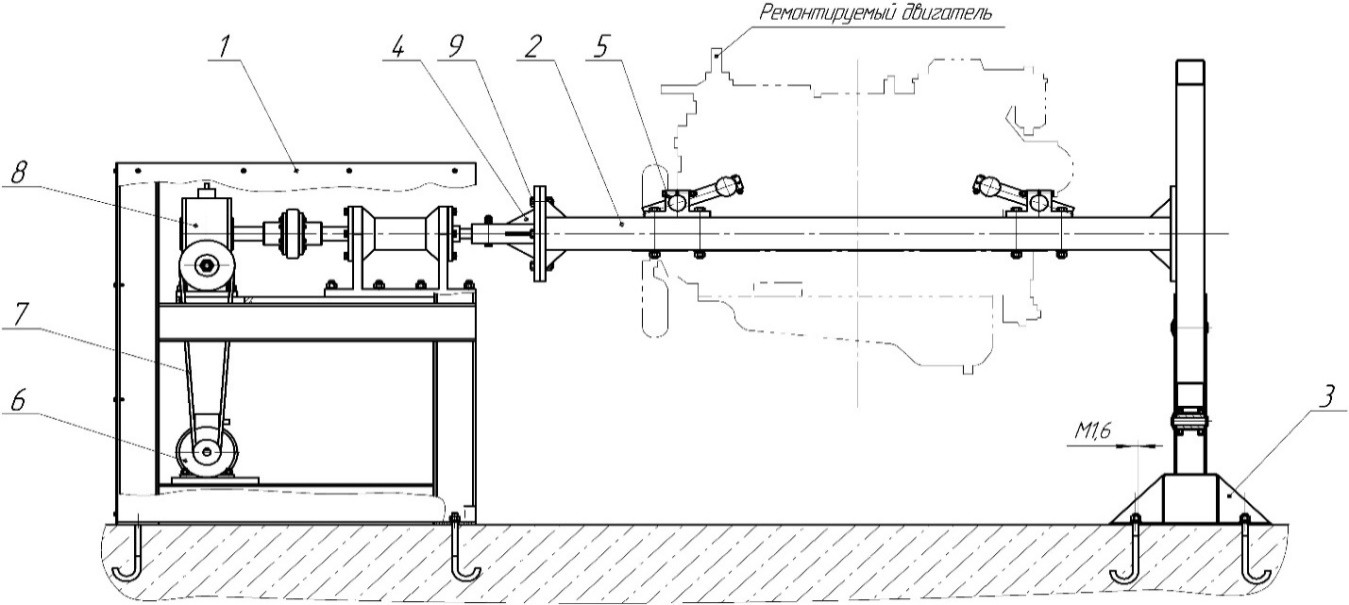

В качестве прототипа возьмем также стенд для разборки-сборки двигателей WW-HV-1500 (рис. 4.6), предназначенный для ремонта тя-

желых двигателей и коробок передач. Грузоподъемность его состав- ляет 1,5 тонны. Для крепления двигателей обычно используются спе- циальные адаптеры (рис. 4.7) под конкретные двигатели, которые приобретаются дополнительно. На рис. 4.7 представлен вариант ра- боты стенда 1 с дополнительной рамой 2.

Рис. 4.6. Стенд для переборки двигателей WW-HV-1500

Рис. 4.7. Вариант работы стенда с установленной дополнительной рамой

Кран-балкой на опору 3 устанавливается рама 2 и адаптером 9 крепится к кронштейну 4. Ремонтируемый двигатель на раме 2 кре- пится зажимами 5. Вращение раме 2 передаётся через кронштейн 4 и червячный редуктор 8, который через клиноремённую передачу 7 при- водится в движение от электродвигателя 6.

Дата добавления: 2022-04-12; просмотров: 327;