Расчет приводов приспособлений

Пневмоцилиндры

Пневмоцилиндры имеют наибольшее распространение в пнев- матических приводах. По схеме действия пневмоцилиндры подразде- ляют на одно- и двустороннего действия. По методу компоновки с оборудованием различают пневмоцилиндры прикрепляемые, встраи- ваемые и агрегатированные. По виду установки различают пневмо- цилиндры стационарные и вращающиеся.

Вращающиеся пневмоцилиндры используют для перемещения зажимных устройств вращающихся приспособлений (например, па- тронов токарных станков).

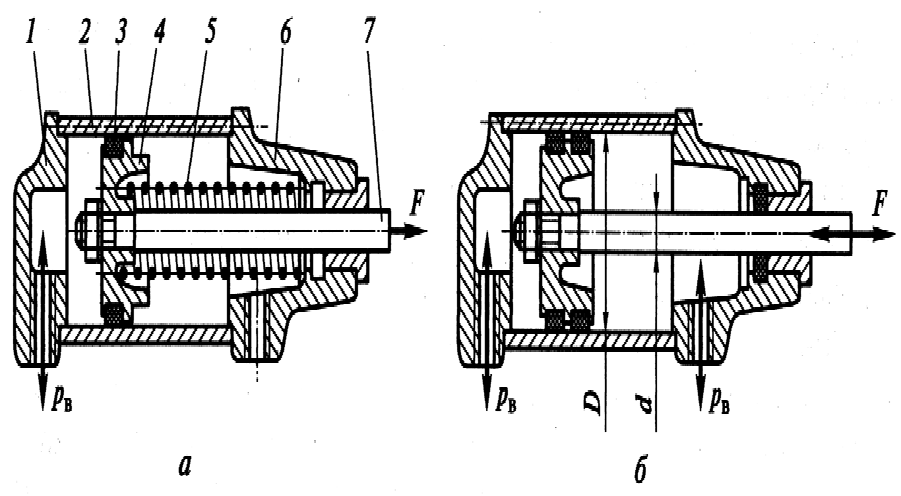

В пневмоцилиндрах одностороннего действия (рис. 3.1, а) дав- ление сжатого воздуха действует на поршень только в одном направ- лении, в другую сторону поршень со штоком перемещается под дей- ствием других сил, поэтому их используют в случаях, когда усилие ра- бочего хода больше усилия хода возврата поршня. Пневмоцилиндры с пружинным возвратом обычно применяют для выполнения неболь- ших перемещений (0,5...1,5)·D, где D – диаметр цилиндра, так как встроенная пружина, сжимаясь, значительно снижает усилие, разви- ваемое поршнем.

В пневмоцилиндрах двустороннего действия (рис. 3.1, б) пере- мещение поршня со штоком под действием сжатого воздуха происхо- дит в двух противоположных направлениях, поэтому их используют в случаях, когда и при рабочем ходе, и при ходе возврата требуется одинаково большая сила. На пневмоцилиндры двустороннего дейст- вия без торможения и с торможением разработан и утвержден ГОСТ 15608-81 «Пневмоцилиндры поршневые. Технические условия», пре- дусматривающий изготовление пневмоцилиндров со следующими способами крепления на оборудовании: на удлиненных стяжках; на

лапах; на переднем и заднем фланцах; на проушине; на цапфах. На пневмоцилиндры двустороннего действия без торможения и с тормо- жением действует ГОСТ 15608-81 «Пневмоцилиндры поршневые. Технические условия», предусматривающий изготовление пневмоци- линдров со следующими способами крепления на оборудовании: на удлиненных стяжках; на лапах.

| а |

| б |

Рис. 3.1. Схемы пневмоцилиндров одностороннего (а) и двустороннего (б) действия: 1 – задняя крышка; 2 – корпус (гильза); 3 – уплотнение; 4 – поршень; 5 – возвратная пружина; 6 – передняя крышка; 7 – шток; Рв – давление сжатого воздуха; D – диаметр цилиндра; d – диаметр штока; F – сила на штоке

Основной параметр – силу на штоке пневмоцилиндра F, Н, при заданных геометрических параметрах пневмоцилиндра определяют по формулам:

– для пневмоцилиндра одностороннего действия:

pD2

F = 4 Рвh - FП;

(3.2)

– для двустороннего действия: толкающая сила:

pD2

– тянущая сила:

F = 4 Рвh;

(3.3)

p(D2 - d 2 )

F =

Рвh,

(3.4)

где D – диаметр пневмоцилиндра, м; Рв – давление сжатого воздуха, Н/м2, Рв = (0,4...0,6)106 Н/м2; h – КПД (обычно h = 0,85...0,90; чем больше Æ пневмоцилиндра, тем выше КПД); FП – сила сопротивления возвратной пружины при крайнем рабочем положении поршня, Н; d – диаметр штока пневмоцилиндра, м.

Возвратная пружина в конце рабочего хода поршня должна ока- зывать сопротивление 5% от силы на штоке пневмоцилиндра при больших диаметрах пневмоцилиндра и 20% – при малых. Для обрат-

ной задачи приведенные уравнения решают относительно диаметра цилиндра D. При расчете D по тянущему усилию диаметр штока d вы- ражают через D (можно принимать d = (0,325...0,545) D; чем больше Æ цилиндра, тем большую долю его составляет Æ штока). Полученный расчетный диаметр пневмоцилиндра округляют до ближайшего боль- шего значения по стандарту и подбирают стандартный пневмоцилиндр. При проектировании пневмоцилиндров основные конструктив-

ные параметры определяют так. Ход поршня определяется требуе- мым значением перемещения рабочего органа, детали, но при выбо- ре максимального хода следует учитывать технологичность изготов- ления гильзы и штока, устойчивость штока в максимально выдвину- том положении и др. Максимальное значение хода пневмоцилиндров двустороннего действия рекомендуется ограничивать 8...10 диамет- рами поршня.

Диаметр штока d, м, определяется условиями его прочности в наиболее опасном сечении и возможным выходом его из устойчивого положения:

| F [sр ] |

(3.5)

где [sр] – допустимое напряжение материала штока при растяжении, Н/м2. По диаметру штока в опасном сечении конструктивно выбирают способ крепления и посадочный диаметр под поршень. Диаметр што- ка принимают больше посадочного, округляя его до ближайшего зна-

чения по стандартному ряду.

Сжатые штоки рассчитывают на устойчивость. Для них по фор- муле Эйлера определяют критическую силу Fкр, Н, выводящую шток из устойчивого положения:

Fкр

p2E

£(ml )2 Imin,

(3.6)

где Е – модуль упругости материала штока, Н/м2; Imin – минимальный момент инерции его сечения, м4; m – коэф. приведения, зависящий от способа закрепления штока и места приложения сжимающей нагруз- ки; l – max длина выдвинутой части штока, м.

Если шток не соединен с нагрузкой, то он работает как стержень, жестко закрепленный одним концом, и m = 2. При соединении штока с нагрузкой и перемещении нагрузки по направляющим допустимая критическая сила возрастает, так как в этом случае шток работает как стержень, закрепленный с двух сторон, для которого m имеет меньшее значение и лежит в пределах 0,5...2 в зависимости от способа закреп- ления конца штока и вида направляющих.

При разработке оригинальных по креплению к оборудованию пневмоцилиндров используют стандартные гильзы, поршни, штоки и другие детали.

Расход сжатого воздуха Q, м3/с (без учета потерь на неплотно- стях стыков):

– для пневмоцилиндра одностороннего действия:

pD2 Р 1

Q = Ln в ,

(3.7)

4 Ра 3600

– для двустороннего действия:

p(2D2 - d 2 ) Р 1

Q = Ln в ,

(3.8)

4 Ра3600

где L – ход штока, м; n – число ходов поршня за 1 ч; Ра – атмосферное давление, Н/м2.

Внутренний диаметр воздуховода dв, м, для подвода сжатого воздуха:

d = 4Qrа,

(3.9)

| в |

где rа – плотность воздуха при нормальном атмосферном давлении и давлении в воздуховоде соответственно, кг/м3; vв – скорость протека- ния воздуха по трубопроводу (в магистральных трубопроводах vв =

= 6...12 м/с; в подводящих трубопроводах, соединяющих элементы пневматического привода vв = 16...40 м/с).

Условием нормальной работы пневмоцилиндров является их герметичность. В пневмоцилиндрах применяют два типа уплотнителей: манжеты V-образного сечения из маслостойкой резины для уплотнения зазоров в сопряжениях поршней с цилиндрами и штоков с крышками; и кольца круглого сечения из маслостойкой резины для уплотнения кольцевых зазоров в сопряжениях поршней с цилиндрами, штоков с крышками и неподвижных соединений цилиндров с крышками.

Манжеты имеют следующие достоинства: высокая долговеч- ность; герметичность; менее жесткие, чем для колец, требования к точ- ности и качеству обработки уплотняющих поверхностей. Недостатки манжет – относительная сложность изготовления и большой размер уплотнительного узла. Кольца круглого сечения более требовательны по сравнению с манжетами к точности и качеству обработки уплотняе- мых поверхностей, но имеют меньший размер уплотнительного узла.

К пневмоцилиндрам предъявляют следующие требования: гер- метичность: отсутствие утечек воздуха при давлении воздуха Рв =

= 0,58 МПа, прочность при давлении сжатого воздуха Рв = 0,9 МПа, работоспособность: перемещение поршня со штоком из одного край-

него положения в другое в диапазоне давлений Рв = 0,195…0,58 МПа должно происходить плавно, без рывков, осевая сила, развиваемая поршнем со штоком при его перемещении с давлением сжатого воз- духа Рв = 0,58 МПа, должна быть не <85% расчетной силы F; необхо- димый ресурс уплотнений: для цилиндров с уплотнением поршня манжетами ³400 000 двойных ходов при длине хода, равной двум диаметрам цилиндра, для цилиндров с уплотнением поршня кольца- ми круглого сечения – не менее 150 000 двойных ходов.

Пневмокамеры

Пневмокамеры применяют в зажимных, фиксирующих, переклю- чающих, тормозных, прессующих устройствах станков, прессов, в при- водах арматуры с тяжелыми условиями работы, вызванными загряз- ненностью окружающей среды, низким качеством очистки сжатого воздуха от механических частиц и влаги.

Достоинства пневмокамер – малая трудоемкость при изготовле- нии, герметичность рабочей полости, отсутствие необходимости в по- даче распыленного масла, низкие эксплуатационные расходы. Недос- татки – малая величина хода, непостоянство усилия по ходу, относи- тельно низкая долговечность диафрагм.

Диафрагмы могут быть эластичными (из резины, резиноткане- вых и синтетических материалов) и металлическими (из специаль- ных сортов стали, бронзы и латуни толщиной листа 0,2...0,5 мм). В пневматических приводах технологического оборудования приме- няют, как правило, эластичные диафрагмы, которые в зависимости от формы поперечного сечения бывают плоские и тарельчатые. Та- рельчатые диафрагмы изготавливают в пресс-формах из четырех- слойной ткани (белтинг), покрытой с обеих сторон маслостойкой ре- зиной. Плоские диафрагмы вырезают из листовой технической ре- зины с тканевой прокладкой.

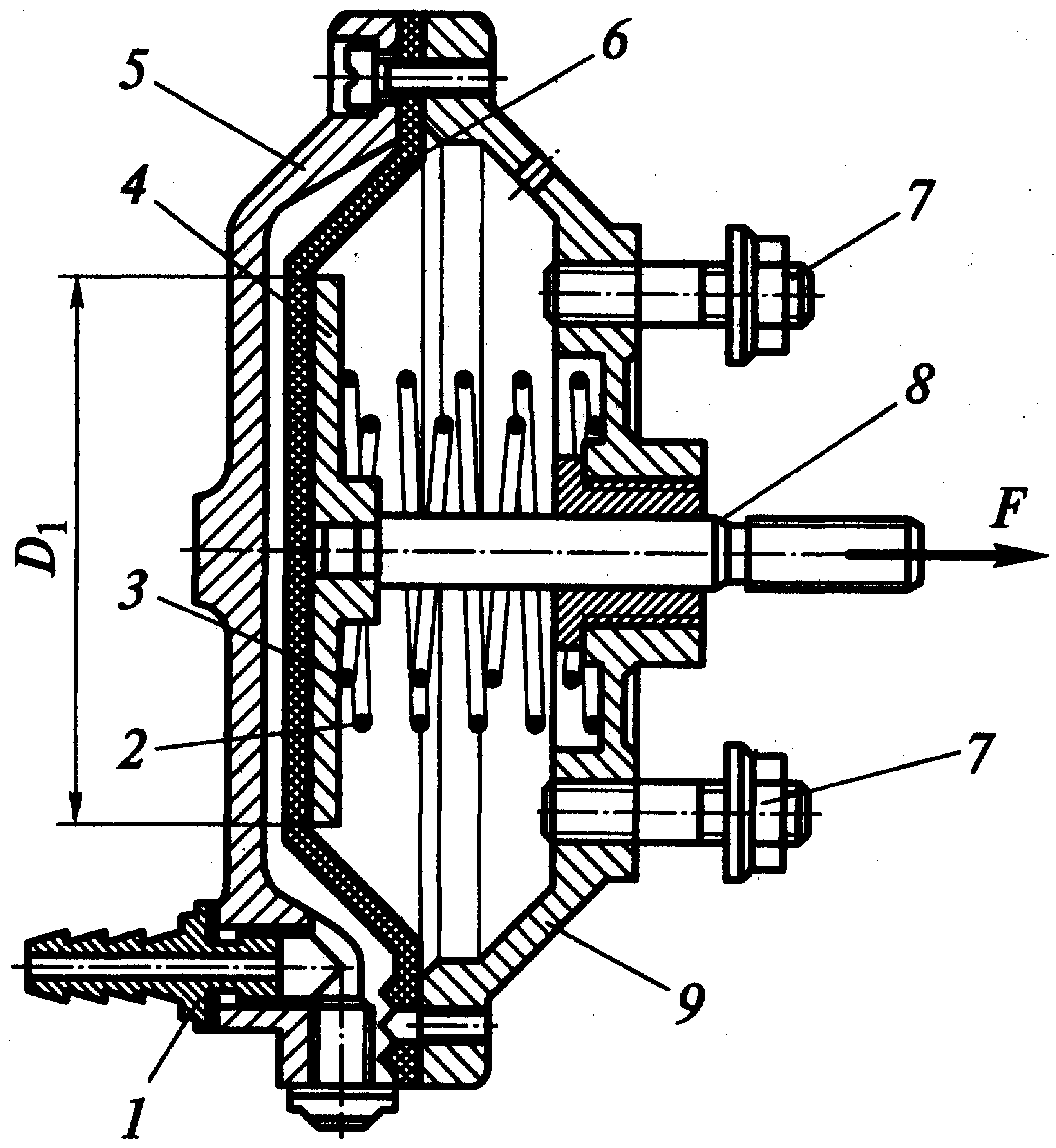

Пневмокамеры с упругими диафрагмами бывают одно- и дву- стороннего действия. В зависимости от способа компоновки с приспо- соблениями пневмокамеры бывают универсальные, встраиваемые и прикрепляемые. Пневмокамера одностороннего действия с тарельча- той диафрагмой, используемая для перемещения зажимных уст- ройств в стационарных приспособлениях (рис. 3.2) состоит из корпуса и крышки, между ними зажата тарельчатая диафрагма, прикреплен- ная к опорной шайбе, установленной на штоке. От распределительно- го крана сжатый воздух через штуцер поступает в бесштоковую по- лость пневмокамеры и перемещает диафрагму с опорной шайбой и штоком. Возврат диафрагмы с шайбой в исходное положение осуще-

ствляется при помощи пружин 2 и 3. Пневмокамеру крепят к корпусу оборудования шпильками 7. Корпус и крышку пневмокамер изготов- ляют из серого чугуна, алюминиевого сплава или штампуют из стали.

Рис. 3.2. Схема пневмокамеры одностороннего действия:

1 – штуцер подачи сжатого воздуха; 2, 3 – пружины; 4 – опорная шайба; 5 – крышка; 6 – диафрагма; 7 – шпильки; 8 – шток; 9 – корпус;

D1 – диаметр опорной шайбы; F – сила на штоке

Параметры, определяющие ее работу: сила на штоке F и длина его рабочего хода L. В пневмокамерах сила на штоке меняется при перемещении от исходного положения в конечное. Если перемещать шток камеры на всю длину рабочего хода, то в конце хода штока вся энергия сжатого воздуха расходуется на упругую деформацию диа- фрагмы и полезное усилие на штоке снизится до нуля. Поэтому ис- пользуют не всю длину рабочего хода штока, а только ее часть, чтобы сила на штоке в конце рабочего хода составляла 80…85% от силы ис- ходного положения штока. Оптимальная длина хода штока, при кото- ром сила меняется незначительно, зависит от диаметра диафрагмы, материала, формы и диаметра шайбы.

Приближенно силу на штоке пневмокамеры одностороннего действия с плоскими или тарельчатыми резинотканевыми диафраг- мами F, Н, определяют:

– в исходном положении штока:

pD2 2

F = 16 Рв (1+ 2K + K

) - FП;

(3.10)

– при движении штока на длину 0,3D для тарельчатых и 0,07D

плоских диафрагм:

0,75pD2 2

F = 16 Рв(1+ 2K + K

) - FП,

(3.11)

где D – диаметр диафрагмы (в месте заделки), м; Рв – давление сжа- того воздуха, Н/м2; K – коэф., равный K = D1/D; D1 – диаметр опорной шайбы, м; FП – сила сопротивления возвратной пружины в конце ра- бочего хода, Н. K принимают в пределах 0,6…0,8. При меньших зна- чениях K усилие, развиваемое пневмокамерой, более равномерно в пределах хода штока, но эффективная площадь диафрагмы и сила на штоке уменьшаются. Не рекомендуется выбирать K > 0,8, так как это приводит к уменьшению хода штока и увеличению нелинейности ха- рактеристики диафрагмы. При расчете пневмокамер приведенные за- висимости решают относительно диаметра D. Рекомендуемые разме- ры пневмокамер приведены в табл. 3.3.

Таблица 3.3

Основные размеры пневмокамер

| Расчетный диаметр диафрагмы D, мм | ||||||

| Толщина диафрагмы d, мм | 3...4 | 3...4 | 4...5 | 5...6 | 6...8 | 8...10 |

Гидроцилиндры

По схеме действия гидроцилиндры разделяют на одно- и дву- стороннего действия. В зависимости от направления перемещения поршня со штоком гидроцилиндры одностороннего действия бывают тянущими и толкающими. В гидроцилиндрах двустороннего дейст- вия масло под давлением поступает в штоковую или бесштоковую по- лость гидроцилиндра, создавая толкающее или тянущее усилие.

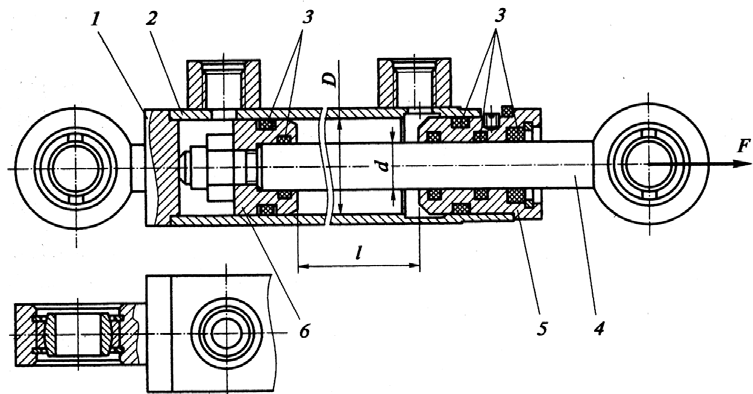

Как показано на рис. 3.3, крепление для гидроцилиндров осу- ществляют с помощью резьбового хвостовика, выполненного на крышке или корпусе гидроцилиндра на оборудовании на лапах, про- ушине, или на цапфах.

С целью получения больших ходов применяют телескопические гидроцилиндры, состоящие из нескольких гидроцилиндров. Телеско- пические силовые гидроцилиндры – это гидроцилиндры, у которых общий ход штоков превышает длину корпуса гидроцилиндра. Сущест- вуют такие гидроцилиндры двойного действия с 4 и 6 гидроцилиндра- ми; при этом можно обеспечить заданную последовательность их движения. Их применяют в грузоподъемных механизмах. А в качестве уплотнителей в соединениях поршней с цилиндрами и штоков с крыш- ками применяют кольца круглого сечения из маслостойкой резины, либо манжеты V-образного сечения.

Рис. 3.3. Схема гидроцилиндра мод. Ц40х200-3 двустороннего действия с односторонним штоком: 1, 5 – задняя и передняя крышки;

2 – корпус; 3 – уплотнения; 4 – шток; 6 – поршень;

D и d – диаметры цилиндра и штока; F – сила на штоке

В этом случае расчет гидроцилиндра сводится к определению силы на штоке гидроцилиндра по давлению масла и известным его геометрическим параметрам.

По этим данным силы на штоке F, Н, гидроцилиндра односто- роннего действия вычисляются по формулам:

– толкающая:

– тянущая:

pD2

F =

Рмhм - FП;

(3.12)

p(D2 - d 2 )

F =

Рмhм - FП,

(3.13)

где D – диаметр цилиндра, м; Рм – давление масла в магистрали, Н/м2; hм – механический КПД гидроцилиндра (см. табл. 3.3); FП – сила сопротивления возвратной пружины в крайнем рабочем положении, Н; d – диаметр штока, м.

В таблице 3.4 представлены рекомендуемые соотношения диа- метров штока и цилиндра в гидроцилиндрах в зависимости от давле- ния масла.

Таблица 3.4

Отношения диаметров штока и цилиндра гидроцилиндра

| Давление масла в магистрали Рм, Н/м2 | Менее 1,5·106 | (1,5...5,0)·106 | (5...10)·106 |

| Отношение диаметра штока к диаметру цилиндра d/D | 0,3...0,35 | 0,5 | 0,7 |

Силы на штоке гидроцилиндра двустороннего действия вычис- ляются:

– толкающая:

– тянущая:

pD2

F =

Рмhм,

(3.14)

p(D2 - d 2)

F =

Рмhм.

(3.15)

По известным значениям Рм и F эти зависимости решаются отно- сительно диаметра цилиндра D. Расчетное значение D округляют до ближайшего большего значения из стандартного ряда по ГОСТ 6540-68

«Гидроцилиндры и пневмоцилиндры. Ряды основных параметров»: 10; 12; 16; 20; 25; 32 (36); 40 (45); 50 (56); 63 (70); 80 (90); 100 (110); 125

(140); 160 (180); 200 (220); 250 (280); 320 (360); 400 (450); 500 (560); 630

(710); 800 (900) мм (размеры основного ряда – без скобок).

Подачу насоса QН, м3/с, для привода гидроцилиндра вычисляют по формуле:

QН =

pD2l

,

thо

(3.16)

где l – длина рабочего хода поршня гидроцилиндра, м; t – время сраба- тывания гидроцилиндра, с; ηо – объемный КПД гидравлической системы.

Время срабатывания t, с, гидроцилиндра определяется по формуле:

pD2l

t = .

4QН

(3.17)

Скорость перемещения поршня v, м/с, определяют в зависимо- сти от способа подачи масла:

– при подаче его в бесштоковую полость:

v = 4QН ;

pD2

(3.18)

– при подаче масла в штоковую полость:

v = 4QН .

p(D2 - d 2 )

(3.19)

Мощность NН, Вт, расходуемую на привод насоса, определяют по формуле:

N = QНРм ,

(3.20)

| h |

где Рм – давление в цилиндре, Н/м2; h2 – КПД насоса и силового узла

(h2 = 0,9).

По напряжениям, от внутреннего давления жидкости рассчиты- вается на прочность силовой цилиндр. Условие прочности стенки ци- линдра – зависимость:

D2 + D2

| D2 - 2D |

Н

(3.21)

где [s] – допустимое максимальное напряжение при растяжении ма- териала цилиндра (для высокопрочного чугуна [s] = 40·106 Н/м2, для стального литья [s] = (80...100)·106 Н/м2, для легированной стали [s] = (150...180)·106 Н/м2, для кованой углеродистой стали [s] =

= (100...120)·106 Н/м2); DН – наружный диаметр цилиндра, м.

Помимо напряжений от внутреннего давления жидкости цилинд- ры иногда подвергаются изгибающим нагрузкам. В этом случае вы- полняют отдельно расчеты по напряжениям изгиба и выбирают мак- симальное расчетное значение.

Расчетом на прочность определяют также диаметр штока. Если его длина больше 10 диаметров и гидроцилиндр нагружен сжимаю- щей силой, то его рассчитывают на устойчивость. Методика расчета штока гидроцилиндров на прочность и устойчивость аналогична рас- чету штока пневмоцилиндров.

Дата добавления: 2022-04-12; просмотров: 332;