Нанесение тонких пленок

Тонкие пленки широко используются в полупроводниковых и гибридных

интегральных микросхемах для создания проводников соединений, резисторов,

конденсаторов и изоляции между элементами и проводниками. Помимо необходимых электрофизических параметров от них требуется хорошая адгезия (проч-

ность связи) к материалу, на который наносится пленка, например к кремнию

или диоксиду кремния в полупроводниковых микросхемах, к диэлектрической

подложке или ранее нанесенной пленке в гибридных микросхемах. Некоторые

материалы имеют плохую адгезию с подложками (например, золото с кремнием).

Тогда на подложку сначала наносят тонкий подслой с хорошей адгезией, а на

него - основной материал, имеющий хорошую адгезию с подслоем. Для пред-

отвращения повреждений пленок при колебаниях температуры желательно,

чтобы ТКР пленок и подложек как можно меньше отличались друг от друга.

Термическое вакуумное испарение. Наносимое вещество помещают вместе с

подложками в вакуумную камеру. В результате нагревания происходит испа

рение и осаждение вещества на подложке. Скорости испарения и роста пленки

сильно зависят от температуры. Практика показывает, что осаждение происхо-

дит с приемлемой скоростью, если достигается условная температура испарения

Тусл , при которой давление паров вещества достигает 1,3 Па. Если Тусл < Tпл (Cr, Мо,

Si, W ), то вещества интенсивно испаряются из твердого состояния, а если Тусл > Тпл (А1, Аu, Pt ) – то из жидкого [1].

Испаряемые материалы могут нагреваться прямым или косвенным путем.

Прямой нагрев осуществляется при пропускании электрического тока через ме-

таллический материал (необходимо, чтобы выполнялось условие Тусл < Tпл) индукционным способом или электронной бомбардировкой (для тугоплавких ме-

таллов Mo, Та, W). Косвенный нагрев происходит вследствие теплопередачи от и

спарителя (тигля, ленты, спирали и т. п.). На процесс осаждения влияет тем

пература подложки, выбираемая в пределах 200...400 °С. При слишком низкой температуре осаждаемые атомы не могут мигрировать по поверхности, что ведет

к их неравномерному распределению и группированию в “островки” разной тол-

щины. Слишком высокая температура вызывает обратное испарение осажденных

атомов с подложки.

Высокий вакуум (10-4...10-5 Па) обеспечивает чистоту пленок. Время

осаждения (от нескольких секунд до нескольких минут) регулируется с помощью специальных заслонок, преграждающих доступ испаряемого вещества к подложкам. Недостатками данного спoсo6а являются невысокая воспроизводимость параметров пленки из-за плохого контроля температуры и кратковременности процесса, а также невозможность воспроизведения химического состава испаряемого вещества (например, сплава или химического соединения) из-за разной скорости испарения входящих в него компонентов, поэтому термическое вакуумное испарение применяется в основном только для чистых металлов.

Распыление ионной бомбардировкой. Процесс производится в вакуумной

камере, заполненной инертным газом (например, аргоном), в котором возбуж-

дается газовый разряд. Возникающие положительные ионы бомбардируют рас-

пыляемый материал (мишень), выбивая из него атомы или молекулы, которые

осаждаются на подложках. Выбитые атомы на пути к подложке рассеиваются на

атомах инертного газа. Это уменьшает скорость осаждения, но увеличивает

равномерность осаждения пленки по подложке, чему также способствует боль-

шая площадь мишени. Скорость и время распыления (от нескольких минут до

нескольких часов) регулируются напряжением на электродах и могут быть

выдержаны с высокой точностью. По сравнению с термическим вакуумным ис-

парением данный процесс позволяет получать пленки тугоплавких металлов;

наносить диэлектрические пленки, соединения и сплавы, точно выдерживая

их состав; обеспечивать равномерность и точное воспроизведение толщины

пленок на подложках большой площади, а также малую инерционность про-

цесса. Распыление ионной бомбардировкой имеет несколько разновидностей.

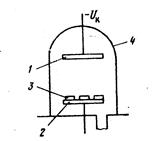

Катодное распыление. Распыляемый материал (обязательно

металл) является электродом катода 1 (рисунок 2.27). На заземленном аноде 2 ра-

сполагаются подложки 8. Давление газа в камере 4 составляет 1…10 Па. На ка-

тод подается высокое отрицательное напряжение 2...5 кВ. Возникает газовый разряд, сопровождающийся образованием электронно-ионной плазмы. Положительные ионы образуются вследствие ионизации атомов газа злектронами. В свою

очередь, ионы, ускоряясь в сильном электрическом поле, выбивают из катода э

лектроны, необходимые для поддержания разряда, а также атомы, которые

диффундируют через газ и осаждаются на подложках.

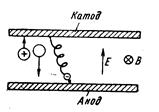

Для повышения концентрации ионов в разрядном пространстве и увеличения

Для повышения концентрации ионов в разрядном пространстве и увеличения

скорости распыления применяют магнетронные распылительные системы, в ко-

торых перпендикулярно электрическому полю  между катодом и анодом на-

между катодом и анодом на-

правлено постоянное магнитное поле В. Оно искривляет траектории электронов,

вылетевших из катода вследствие ионной бомбардировки, стремясь возвратить

их обратно на катод. Электроны, теряя энергию на ионизацию газа, движутся к

аноду по сложным петлеобразным траекториям, подобным траекториям элект-

ронов в магнетронах СВЧ (рисунок 2.28, где - электрон, Å - ион, - атом,

выбитый из катода). Увеличение длины пути электрона приводит к образованию

значительно большего числа ионов, чем при отсутствии магнитного поля, что

повышает cкopoсть распыления или (при той же скорости) позволяет снизить д

авление газа и загрязнение пленки. Кроме того, электроны достигают анода с мал-

ой скоростью, что снижает нагревание анода и, следовательно, предотвращает

испарение осаждаемой пленки, устраняет возможность ее рекристаллизации и и

зменения химического состава.

При реактивном катодном распылении в камеру вводят небольшое количест-

во газа, способного образовывать химические соединения с распыляемым мат-

ериалом. Например, добавляя кислород при распылении тантала или кремния,

можно получать диэлектрические пленки Ta2O5, SiO2.

|

|

Рисунок 2.27 - Установка катодного распыления Рисунок 2.28 - Схема магнетронного распыления

Недостатками катодного распыления являются загрязненность пленок из--

за сравнительно низкого вакуума, а также невозможность напыления через

металлическую маску (трафарет), так как она искажает электрическое поле у

анода.

Ионно-плазменное напыление. Давление газа в камере

устанавливается порядка 10-2 Па, т. е. значительно ниже, чем при катодном рас-

пылении, что уменьшает загрязнение пленок. Длина

свободного пробега выбитых из мишени атомов -

превышает расстояние мишень - подложка, благодаря чему

отсутствует рассеяние атомов, что способствует повышению скорости осаждения. Получить достаточно боль

шую концентрацию ионов (а значит, и скорость осаж-

дения) в условиях пониженного давленая можно, не ис

пользуя накаливаемый катод - источник электронов.

Схема установки показана на рисунке 2.29. В нижней

части вакуумной камеры 1 расположен вольфрамовый

катод 2, а в верхней - анод 8, на который подается по-

ложительное напряжение около 100 В. На мишень 4

подается высокое отрицательное напряжение 2...3 кВ.

Напротив расположена подложка 5 с нагревателем 6,

обеспечивающим температуру, соответствующую наилучшим условиям осаждения. Для увеличения концентрации ионов создают магнитно

e поле, направленное от катода к аноду.

|

Рисунок 2.29 - Установка ионно-плазменного напыления

Электроны, вылетающие из

катода под небольшими углами к вектору магнитного поля, двигаются к аноду

по спиральным траекториям вокруг оси разряда, проходя путь, значительно

больший расстояния катод - анод, порождая на этом пути гораздо больше и

онов.

Степень ионизации газа на 1...2 порядка выше, чем при катодном распы-

лении и составляет единицы процентов. Начало и конец процесса определяются

подачей и отключением напряжения на мишени.

Перед началом напыления проводится ионная очистка поверхности nод-

ложки. Ионы с низкой энергией, ударяясь о поверхность подложки, удаляют

с нее загрязнение. Так же может быть произведена

и очистка мишени. Очистка мишени и подложки способствует чистоте пленок и

их хорошей адгезии к подложкам. В отличие от катодного pacпыления подложка

не влияет на напряженность электрического поля и скорость распыления, что

обеспечивает равномерность толщины пленки и дает возможность напылять ее

через металлический трафарет, накладываемый на подложку. При этом одновре-

менно формируется и рисунок пленок, что существенно для гибридных микро-

схем.

Высокочастотное распыление. Рассмотренные выше методы

распыления на постоянном токе применяют для напыления металлических и по-

лупроводниковых материалов. В случае диэлектрической мишени попадающие

на нее положительные ионы не могут нейтрализоваться электронами из внешней

цепи; в результате потенциал мишени повышается и процесс прекращается. По

этому для распыления диэлектрической мишени необходимо периодически менять знак потенциала на ней.

В установке на рисунке 2.29 это достигается тем, что мишень 4 представляет со-

бой диэлектрический слой, нанесенный на металлическую пластину, на которую

помимо постоянного подают переменное высокочастотное напряжение большой

амплитуды со стандартной частотой 13,56 МГц. При отрицательном напряжении

мишень бомбардируется положительными ионами и распыляется, при положи

тельном – на мишень поступает поток электронов, нейтрализующих заряд

ионов (распыления нет из-за малой массы и энергии электронов. Устройства высокочастотного распыления не всегда строятся по типу трехэлектродных (катод - анод - мишень) установок ионно-пазменного напыления с несамостоятельным разрядом. Распространены более простые двухэлектрод-

ные установки типа представленной на рисунке 2.27, где на мишень 1 подают высо

кочастотное напряжение, вызывающее высокочастотный разряд. В нем может

быть получена высокая концентрация ионов даже при низком давлении газа,

характерном для ионно-плазменного напыления. Это объясняется тем, что пе-

риод высокочастотного напряжения меньше времени пролета электронов от под-

ложек до мишени, и они долго находятся в средней части разрядного пространст-

ва, совершая колебательные движения и эффективно ионизируя газ. Для уве-

личения длины пути электронов и концентрации генерируемых ими ионов при-

кладывают магнитное поле, направленное по оси разряда.

Химическое осаждение из газовой фазы. Для получения пленок поликрис-

таллического кремния и диэлектриков (SiO2, Si3N4) в технологии полупроводни-

ковых микросхем широко используется химическое осаждение из газовой фазы. Осаждение происходит в результате химической реакции в газовой фазе при

повышенной температуре и осуществляется в эпитаксиальных или -

диффузионных установках. Для осаждения пленок поликристаллического кремния на плас-

тины, покрытые слоем SiO2, применяется реакция пиролиза (разложения) силан-

а,  при Т = 650 °С.

при Т = 650 °С.

Пленки SiО2, используемые в качестве защитных покрытий пластин или изоляции между слоями соединений, осаждают окислением силана:  при Т = 200...350 С. Нитрид кремния получают в результате реакции силана с аммиаком: -

при Т = 200...350 С. Нитрид кремния получают в результате реакции силана с аммиаком: -

при Т = 800 °С.

при Т = 800 °С.

Достоинствами химического осаждения из газовой фазы являются простота,

хорошая технологическая совместимость с другими процессами создания полу-

проводниковых микросхем (эпитаксией, диффузией) и сравнительно невысокая

температура, благодаря чему практически отсутствует нежелательная разгон-

ка примесей в пластинах.

Скорость осаждения определяется температурой и концентрацией реаги-

рующих газов в потоке нейтрального газа-носителя и составляет в среднем не-

сколько сотых долей микрометра в минуту.

Химическое осаждение из водных растворов. Применяемое в технологии

гибридных микросхем химическое осаждение из водных растворов основано на

восстановления металлов из растворов их солей. Электролитическое осаждение

производится в электролитических ваннах, где проводящая подложка является

катодом, а анод выполнен из материала осаждаемой пленки или инертного по

отношению к электролиту металла. При пропускании электрического тока на

катоде осаждается металлическая пленка, толщина которой зависит от тока и

времени осаждения. Скорость процесса хорошо регулируется в широких пре-

делах изменением тока. Таким образом можно получать не только тонкие, но и

толстые пленки (20 мкм и более), применяемые, например, для создании жест-

ких и балочных выводов бескорпусных полупроводниковых микро-

схем и транзисторов, а также металлических масок (трафаретов).

Разновидность электролитического осаждения – анодное окисление (-

анодирование). Подложка или ранее нанесенная на нее металлическая пленка слу-

жит анодом. Выделяющиеся у анода атомы кислорода взаимодействуют с ма-

териалом подложки, образуя плотно сцепленную с ней окисную пленку. Таким

способом получают, например, пленки окиси тантала или алюминия, применяе-

мые в качестве диэлектриков тонкопленочных конденсаторов или изолирующих

слоев многослойных соединений. Пленки Та или Al предварительно наносят

вакуумным способом. Возможно также вакуумное анодирование в плазме газо-

вого разряда, содержащей ионы кислорода. Оно осуществляется в установках

катодного или ионно-плазменного распыления.

Дата добавления: 2020-10-14; просмотров: 529;