Рекомендации к решению задач по базированию

Выбор технологических баз имеет цель наметить как сами базы, так и порядок их смены (если это необходимо). От правильности решения вопроса о технологических базах в значительной степени зависят точность взаимного расположения обрабатываемых поверхностей, точность размеров, степень сложности и конструкция приспособлений, производительность обработки.

Исходными данными для выбора баз являются: чертеж детали со всеми необходимыми требованиями, вид и точность заготовки, условие расположения и работы детали в машине.

Основные принципы, которыми необходимо руководствоваться при выборе технологических баз.

1. Принцип совмещения баз, когда в качестве технологических (исходных) баз принимают основные, т. е. конструкторские базы, используемые для определения положения детали в изделии. Это позволяет выдерживать размеры и технические требования непосредственно (с заданной по чертежу точностью). В случае несовпадения конструкторских и технологических баз возникают погрешность базирования и необходимость перерасчёта допусков, заданных конструктором в сторону их ужесточения. При этом рассматриваются и решаются технологические размерные цепи.Погрешность базирования равна сумме погрешностей размеров, соединяющих конструкторские и технологические базы.

Погрешность базирования рассчитывается для конкретных размеров. Она равна нулю в следующих случаях:

- при совмещении технологических баз с конструкторскими;

- для размеров, получаемых мерным инструментом (блоком инструментов);

- для диаметральных размеров;

- при работе методом пробных промеров и рабочих ходов.

Необходимосовмещать установочную и исходную базы (УБ = ИБ), что позволяет использовать способ автоматического получения размеров. При этом нужно стремиться к тому, чтобы выбранные установочные базы были опорными,т.к. использование проверочных баз требует дополнительных затрат времени на выверку и затрудняет автоматизацию процесса обработки.

2. Принцип постоянства базы, т.е. использовать на всех основных операциях одни и те же базы. Для выполнения этого принципа часто создают базы, не имеющие конструкторского назначения (например, центровые гнезда у валов и др.).

3. Форма и размеры установочных баз должны обеспечивать необходимую точность установки, устойчивость и минимальные деформации заготовки под действием сил закрепления и резания.

4. За установочные базы необходимо принимать такие поверхности, используя которые можно обработать наибольшее количество поверхностей, т.к. смена баз вызывает дополнительные погрешности.

5. В качестве черновых (установочных и исходных) баз следует выбирать поверхности, остающиеся необработанными и у готовой детали.

Если у детали обрабатываются все поверхности, то в качестве черновой базы следует выбирать поверхность, с наиболее высокой точностью. Не рекомендуются поверхности, имеющие следы разъёма штампов и т.п. Черновой базой можно пользоваться только один раз.

6. В качестве измерительных баз необходимо выбирать: на окончательных операциях - конструкторские базы, на промежуточных операциях- исходные.

В таблице 1 даны основные рекомендации о порядке выбора баз и решаемых при этом задачах, для выполнения технологических операций.

Таблица 1 -Основные рекомендации о порядке выбора баз и решаемые при этом задачи

| Порядок выбора баз | Рекомендации по выбору баз | Задачи, решаемые правильным выбором баз |

| Выбор баз для завершающих операций техпроцесса | При анализе чертежа найти поверхность и элементы, относительно которых задано и наиболее строго лимитировано положение большинства других поверхностей и элементов. Как правило, именно эти поверхности и элементы, обозначенные на чертеже зачерненным треугольником и принимаются за базы. | Применение схемы установки, соответствующей положению детали в изделии в процессе эксплуатации, исключающей появление погрешности базирования и обеспечивающей выполнение конструкторских требований. |

| Выбор баз для первой операции | 1. Поверхности, остающиеся необработанными (черные поверхности)и связанные размерами с обработанными поверхностями, принимаются как базы на первой операции. 2. Поверхности, принимаемые в качестве баз должны иметь достаточные размеры, более высокую степень точности и наименьшую шероховатость. 3. На поверхностях, принимаемых в качестве баз, не должны быть расположены прибыли, литники, швы. 4. Необработанные поверхности в качестве баз должны использоваться только один раз на первой операции. | 1.Обеспечивается правильность взаимного расположения системы обработанных поверхностей детали относительно необработанных. 2.Подготавливаются базы для дальнейших операций. 3.Обеспечиваются возможно малые и равномерные припуски. |

| Выбор баз для промежуточных операций | Базы должны быть связаны с обрабатываемой поверхностью кратчайшей размерной цепью | Подготовка баз для заключительных операций |

Материализация схемы базирования заключается в выборе типа опор, их количества и расположения относительно заготовки в соответствии со схемой базирования, разрабатываемой технологом.

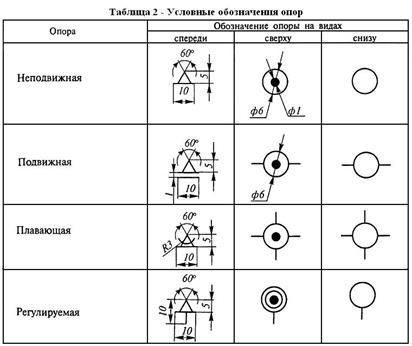

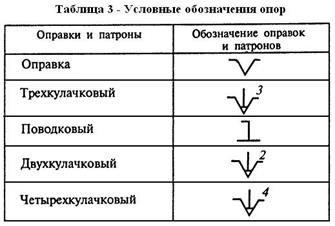

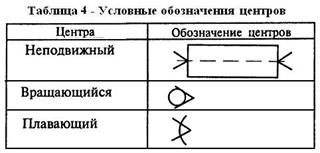

При разработке схемы установки используются условные обозначения по ГОСТ 3.1107—81. «Графические обозначения опор, зажимов и установочных устройств».

Схема базирования является техническим заданием на проектирование установочного приспособления. При этом на операционном эскизе на поверхностях и элементах заготовки могут указываться как опорные точки, так и условные обозначения (таблицы 2-5).

На рисунках 18 -24 приведены наиболее распространенные схемы базирования.

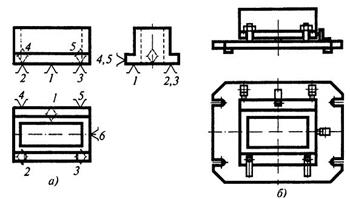

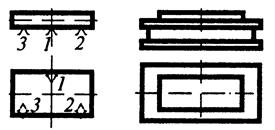

Рисунок 18 – Установка по плоскости основания и двум боковым сторонам

а) теоретическая схема базирования, б) схема установки

Рисунок 19 – Установка по плоскости (на магнитной плите)

а) теоретическая схема базирования, б) схема установки

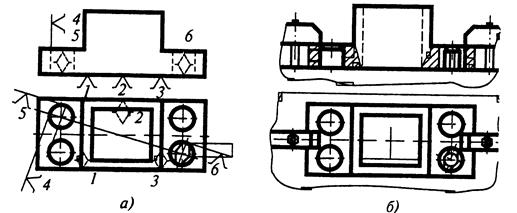

Рисунок 20 – Установка по плоскости и двум отверстиям

а) теоретическая схема базирования, б) схема установки

Рисунок 21 – Установка диска в трёхкулачковом патроне

а) теоретическая схема базирования, б) схема установки

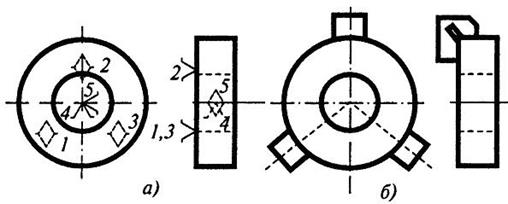

Рисунок 22 – Установка на жесткой консольной оправке

а) теоретическая схема базирования, б) схема установки

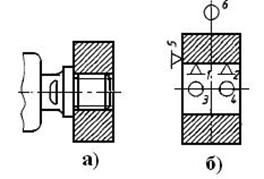

Рисунок 23 – Установка на жесткой резьбовой оправке

а) теоретическая схема базирования, б) схема установки

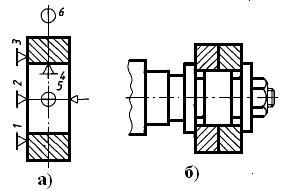

Рисунок 24 – Установка при бесцентровом врезном шлифовании

а) теоретическая схема базирования, б) схема установки

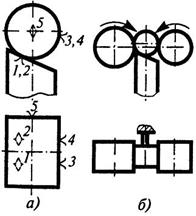

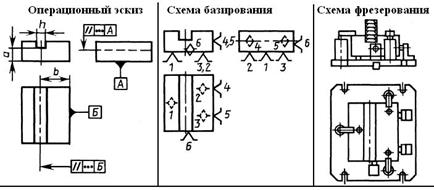

Рисунок 25 – Фрезерование паза

Рисунок 26 – Сверление отверстия

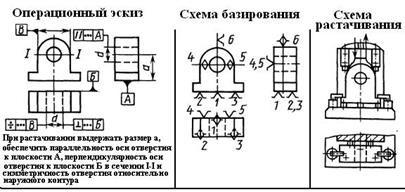

Рисунок 27 – Растачивание отверстия

Дата добавления: 2020-10-01; просмотров: 860;