Манометр; 7 – электродвигатель; 8 – вакуум-насос

Рис. 3.1. Конструкция трубчатого электрического нагревателя

Специальные камеры тепла для испытания в условиях пониженного атмосферного давления имеют терморадиационные нагреватели. В условиях вакуума тепло от нагревателя к испытуемому изделию передается только в виде лучистой энергии. В качестве терморадиационных нагревателей используют кварцевые, галогенные лампы мощностью 400... 1000 Вт.

Термостатирование воздуха в камере может быть прямым и косвенным. При прямом термостатировании нагревающие и охлаждающие устройства действуют непосредственно на воздух камеры. Их устанавливают или непосредственно в камере, или снаружи, обогревая воздух, нагнетаемый в камеру вентилятором. При косвенном термостатировании в стенках испытательной камеры по специальным каналам насосом прокачивается термостатирующая жидкость (этиленгликоль). Термостатирующая жидкость циркулирует по замкнутому герметичному контуру, проходя через нагреватель или охладитель. Внутреннее пространство камеры оказывается окруженным со всех сторон тепловой "рубашкой". Это обеспечивает высокую стабильность температуры и малые перепады её внутри камеры. Точность поддержания заданной температуры при косвенном термостатировании выше, чем при прямом, предельная температура до 1000°С. Перемешивание воздуха внутри камеры выполняет вентилятор.

3.3. Камеры холода (Криокамеры)

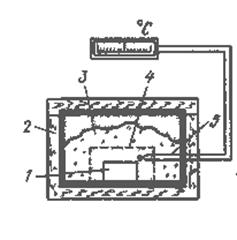

Простейшая камера холода (рис. 3.2) представляет собой криостат (от греческого слова kryos — мороз, холод). Криостатом может служить деревянный ящик, обитый толстым слоем войлока. В качестве хладагента используют твёрдую углекислоту  (сухой лед), имеющую температуру сублимации(переход из твёрдого в газообразное состояние) порядка—78° С.

(сухой лед), имеющую температуру сублимации(переход из твёрдого в газообразное состояние) порядка—78° С.

При испытании изделие 1 устанавливают на дно ящика 2 и сверх закрывают сеткой 4, поверх которой насыпают углекислоту 3. После закрытия крышки через определенное время под сеткой устанавливают температуру—60 ±3°С. Контроль температуры осуществляют термопарой 5, установленной на изделии. Криостат прост и надёжен, не требует наличия сложного оборудования и энергетических затрат и находит применение при испытании изделий небольшого объёма. Для охлаждения до температур ниже —70°С используют жидкие азот при охлаждении до —195° С, неон при охлаждении до —246° С, гелий при охлаждении до —269° С. Подача хладагента из сосуда Дьюара в рабочую камеру криостата осуществляется под давлением испаряющегося газа или под действием сжатого воздуха. Недостатком криостатов является небольшая производительность и невозможность изменения и точного регулирования режима испытания.

Наиболее распространенный способ получения пониженных температур в камерах холода—это машинное охлаждение путем изменения агрегатного состояния хладагента в замкнутой системе холодильной машины. В качестве хладагента используют углеводороды. Холодильная машина имеет компрессор, конденсатор и теплообменник. В процессе испарения жидкого хладагента отнимается тепло от охлаждаемой камеры.

Влажный пар засасывается компрессором и адиабатически сжимается. При сжатии повышается температура и хладагент поступает в конденсатор, где происходит отдача тепла и конденсация пара при постоянном давлении. По трубопроводу жидкий хладагент поступает в теплообменник камеры, где испаряется и процесс повторяется. Для создания низких температур в мощных холодильных машинах существует несколько каскадов охлаждения.

Минимальная температура (—70 . . . —100° С) в камерах холода рабочим объёмом 500X500X500 мм достигается за 60 ... 120 мин работы холодильной машины. Точность регулирования температуры ± 1°С. Камеры имеют шкафную или сундуковую конструкцию. Блок электронной системы обеспечивает задание, автоматическое регулирование, контроль и управление режимом работы камеры.

Камеры влаги, в которых создается определенная влажность для испытания деталей и изделий малых размеров, представляют собой гигростаты и эксикаторы. Простейший гигростат настольной конструкции изготовляют в виде куба размером 500Х500Х500 мм из стекла, алюминия или коррозионно-стойкой стали. На поддон гигростата наливают водный раствор солей или чистую воду. Уровень жидкости должен быть не ниже 40 мм. Испытуемое изделие устанавливают на решетку на высоте около 200 мм над водой. После закрытия гигростата крышкой в нем через определенное время в результате свободного испарения воды с поддона при комнатной температуре устанавливается влажность 90 ... 98 %. Влажность контролируют по психрометру через стеклянную стенку гигростата. Для испарения влаги необходимо, чтобы вода в поддоне имела температуру ниже, чем температура воздуха в гигростате. Охлаждение воды в гигростате достигается помещением в нее змеевика, по которому пропускается водопроводная вода.

Рис. 3.2. Простейшая камера холода

Условие сухого климата в малом объёме при комнатной температуре можно получить в эксикаторе — стеклянном сосуде с притертой крышкой путем помещения в него вместе с испытуемым изделием вещества, хорошо поглощающего влагу (безводного хлористого кальция, силикагеля, алюмогеля и др).

Простейшие гигростаты не требуют энергетических затрат, надёжны в работе, но имеют ограниченное применение из-за низкой производительности и невозможности регулировки режима и автоматизации процесса испытания.

Преимущественное применение для промышленных испытаний авиационного электрооборудования получили термовлаго-камеры народного предприятия "Реи1гоп" (ГДР) и отечественные камеры типа КГБ с полезным объёмом от 0,15 до 3 м3.

Термовлагокамера представляет собой сложные автоматизированное устройство, позволяющее получить в рабочем пространстве относительную влажность от Ю до 100 % при температуре —20 . . . +100° С, контролировать и автоматически поддерживать заданный режим с высокой точностью.

Равномерная температура в камере 1 создается косвенным термостатированием. Термостатирующая жидкость прогоняется компрессором 13 через теплообменник нагревателя 3 и холодильной машины 2. При этом внутренние стенки камеры имеют температуру на 0,5 ... 1° С выше, чем температура воздуха в камере. В результате при влажности 98... 100 % на стенках и потолке камеры не образуется конденсата.

Для обеспечения режима испытания с образованием росы в термовлагокамере предусмотрена холодильная машина, позволяющая резко снизить температуру в камере 1. Создание необходимой влажности внутри термовлагокамеры осуществляется увлажнителем 5. Испаритель представляет собой бак с водой, объём которой автоматически поддерживается постоянным. Вода в баке нагревается до температуры 80 ... 90°С и интенсивно испаряется. Пар через управляемый электромагнитный клапан 8 направляется к камере.

Осушение воздуха производится методом вымораживания путем охлаждения его в специальном теплообменнике камеры до температуры ниже точки росы.

Воздух через фильтр 9 засасывается центробежным вентилятором 7 через управляемые электромагнитные клапаны 8 осушителя 6 или увлажнителя 5 и направляется в воздушный канал в стенках термовлагокамеры. Там воздух приобретает рабочую температуру и вводится внутрь термовлагокамеры с требуемыми параметрами.

Визуальный контроль за температурой и влажностью в камере осуществляют по психрометру через стекло двери камеры. Органами "чувств" автоматического управления являются электрический термометр 10 сопротивления и хлористо-литиевый преобразователь 11 электрического гигрометра.

В термовлагокамере предусмотрен блок 12 автоматического регулирования и программного управления на длительный режим испытания. При установлении режима камеры запирают, пломбируют, а параметры режима записываются самописцами в течение всего испытания.

3.4. Камеры дождя

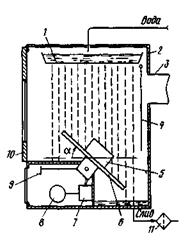

Внутренние стены и части камеры дождя (рис. 3.3) выполнены из коррозионно-стойких материалов. В центральной нижней части камеры установлен вращающийся стол 6, на котором в рабочем положении закрепляют испытуемое изделие. С помощью электродвигателя и редуктора 7 стол может медленно вращаться вокруг центральной оси, перпендикулярной плоскости стола. Специальным механизмом стол может быть повернут на угол а по отношению к горизонтальной плоскости.

Искусственный дождь создается путем свободного проникновения воды через множество отверстий (диаметром 0,5 мм) из резервуара 1, установленного в верхней части камеры. Вода поступает из водопровода и поддерживается в резервуаре на определенном уровне. Использованная вода сливается в канализацию или собирается в нижний резервуар, откуда через фильтр 11 насосом перекачивается в верхний резервуар, образуя замкнутый цикл. Температура в камере нормальная, комнатная.

Рис. 3.3. Камера дождя:

Резервуар с водой; 2 – корпус камеры; 3 – вентиляционный патрубок осушителя камеры; 4 - заслонка; 5 – испытуемое изделие; 6 – вращающийся стол; 7 - редуктор; 8 - электродвигатель; 10 - дверь; 11 – фильтр

Испытатель имеет возможность наблюдать за процессом испытания через большое смотровое окно в двери камеры.

Измерение интенсивности дождя производится с помощью стандартного цилиндрического сборника, помещенного на определенное время под дождь перпендикулярно его направлению. Объём воды, попавшей в сборник, измеряется мерительной мензуркой на 100 мл. При нормальной интенсивности дождя в сборник диаметром 134 мм за 1 мин должно попасть 70. . . 80 мл воды.

После прекращения дождя и окончания испытаний камеру просушивают выветриванием с помощью вытяжной вентиляции.

Искусственный дождь может быть получен в камерах другого типа путем равномерного распыления сжатым воздухом водяной струи под углом 45° к вертикали.

3.5. Камеры соляного тумана

Для испытания изделий на воздействие соляного (морского) тумана используют специальные камеры.

Конструкция камер — шкафная. Внутреннюю поверхность и конструктивные детали камеры выполняют из коррозийно-стойких материалов, не требующих защитных покрытий (коррозионно-стойкой стали, алюминия, стекла, твёрдого полихлорвинила) . Камеры снабжают контрольно-измерительными приборами, автоматическим регулятором режима и программным устройством, обеспечивающим требуемую периодичность при длительном режиме испытаний. Температура в камере может автоматически поддерживаться на требуемом уровне в диапазоне 25. . . 60° С при относительной влажности до 100%. Для создания в камере соляного тумана применяют специальные устройства различного принципа действия, распыляющие соляной раствор до необходимой дисперсности. Широкое применение получил механический аэрозольный аппарат, выполненный в виде центрифуги (рис. 3.4). На вертикальном

валу электродвигателя 1 насажена втулка с отверстиями, которая заканчивается специальным всасывающим штуцером 2, опущенным в резервуар 4, наполненный соляным раствором. Раствор в резервуаре поддерживается автоматически на определенном уровне. На втулке закреплены тарельчатые диски 5. При вращении вала электродвигателя раствор из резервуара высасывается штурцером и через отверстия втулки попадает на диски, с которых под действием центробежных сил отбрасывается в радиальном направлении и разбивается в пыль о кольцевой отбойник 3, выполненный в виде системы лопаток. Мелкие капли размером 1. . . 10 мкм подхватываются потоком воздуха, нагнетаемого турбиной и попадают в испытательную камеру. Крупные брызги стекают обратно в резервуар. Работа аппарата обеспечивает в рабочем объёме камеры (2. . . 4) 105 частиц в 1 см3. Аэрозольный аппарат работает в повторно-кратковременном режиме: 15 мин работы, 45 мин пауза.

Температура в камере обычно поддерживается на уровне 25... 30° С. Для создания соляного тумана используют водный раствор поваренной соли NaCl (33 ± 3 г/л).

Основными характеристиками соляного тумана являются дисперстность и водность.

Дисперсность — степень измельчения капель раствора. Для этого чтобы капли раствора продолжительное время находились во взвешенном состоянии, размер частиц соляного раствора должен быть порядка 1. . . 5 мкм. Определяют дисперсность с помощью контрольного стекла, помещенного на 30 с в камеру. После извлечения из камеры стекло с каплями фотографируют с помощью микроскопа с масштабным приспособлением, подсчитывают число капель в мерительном круге и их размер.

Под водностью понимают массу влаги в единице объёма камеры. Определяют водность с помощью прибора Зайцева (представляющего собой ручной поршневой насос, которым берут пробу тумана из камеры) по размеру пятна на специальной индикаторной бумаге при пропускании через нее пробы. Водность нормального тумана 2...3 г/м3.

Рис. 3.4. Механический аэрозольный аппарат

3.6. Камеры пыли

Испытательные камеры пыли бывают двух видов: статического воздействия пыли и динамического воздействия пыли.

В камерах статического воздействия пыли (рис. 3.5) проводят испытания на теплоустойчивость и пыленепроницаемость. Пылевая атмосфера в замкнутом герметичном пространстве 1 камеры создается и поддерживается путем принудительного перемешивания воздуха камеры вентилятором 5. При движении воздуха в камере со скоростью 0,5. . . 1 м/с частицы размером не более 50 мкм находятся во взвешенном состоянии. Концентрация пыли в камере составляет примерно 10 г/  . Во избежание коагуляции (объединения) частиц и нежелательного прилипания их к стенкам камеры воздух в камере нагревается электрическими нагревателями 4 до температуры (55 ± 2)° С при относительной влажности 30 ... 50 % в зависимости от состава пыли. Частицы пыли, оседающие на дно камеры, по наклонной поверхности сборника 7 скатываются на ленту конвейера, всасываются собирающим соплом вентилятора 6 и вновь поступают сверху через распылитель 2 в камеру. Необходимая концентрация пыли поддерживается путем добавления порции пыли через бункер. Концентрацию пыли контролируют прибором-сборником, устанавливаемым в камеру после 5-минутного возмущения пыли работающими вентиляторами. Масса свободно оседающей пыли в сборнике за 2 ч должна быть в пределах (25 ± 5) г. Испытуемые изделия 3 устанавливают на сетку в центре камеры или закрепляют на специальных приспособлениях, позволяющих с помощью контактных разъёмных соединений включать изделие в схему испытательного пульта, расположенного снаружи камеры.,

. Во избежание коагуляции (объединения) частиц и нежелательного прилипания их к стенкам камеры воздух в камере нагревается электрическими нагревателями 4 до температуры (55 ± 2)° С при относительной влажности 30 ... 50 % в зависимости от состава пыли. Частицы пыли, оседающие на дно камеры, по наклонной поверхности сборника 7 скатываются на ленту конвейера, всасываются собирающим соплом вентилятора 6 и вновь поступают сверху через распылитель 2 в камеру. Необходимая концентрация пыли поддерживается путем добавления порции пыли через бункер. Концентрацию пыли контролируют прибором-сборником, устанавливаемым в камеру после 5-минутного возмущения пыли работающими вентиляторами. Масса свободно оседающей пыли в сборнике за 2 ч должна быть в пределах (25 ± 5) г. Испытуемые изделия 3 устанавливают на сетку в центре камеры или закрепляют на специальных приспособлениях, позволяющих с помощью контактных разъёмных соединений включать изделие в схему испытательного пульта, расположенного снаружи камеры.,

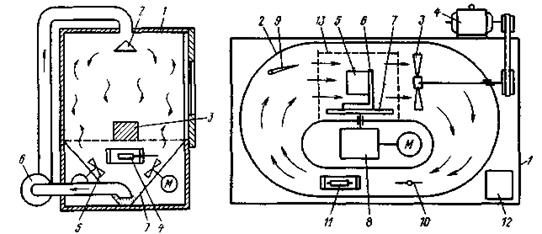

В камерах динамического воздействия пыли (рис. 3.6) имитируются условия пыльной бури. Внутри прямоугольного каркаса 1 расположен ветровой канал 2 трубопровода прямоугольного сечения с замкнутой воздушной циркуляцией. Ветровой воздушно-пылевой поток скоростью 10. . . 20 м/с создается работой мощного осевого вентилятора 3, приводимого во вращение электродвигателем 4 с помощью клиноременной передачи.

| |

| Рис. 3.5. Камера для испытания на статическое воздействие пыли | Рис. 3.6. Камера для испытания на динамическое воздействие пыли |

Испытуемое изделие 5 закрепляют специальными приспособлениями 6 на поворотном столе 7 таким образом, чтобы обдувающий пылевой поток был наибольшим и ударял в центр испытуемого изделия. Стол медленно вращается вокруг вертикальной оси, благодаря чему все поверхности изделия подвергаются воздействию пылевого потока. Вращение стола с частотой 9 об/мин осуществляется от электродвигателя с редуктором 8, расположенным в нижней части камеры. Направление пылевого потока можно изменять нужным образом направляющим щитом 9. В нижней части трубопровода камеры установлена заслонка 10 для регулирования воздушного потока и нагревательные элементы 11 для создания в камере температуры 20. . . 55° С. Заданная концентрация пыли поддерживается путем дополнительного ввода в камеру смеси дозатором через специальный бункер. Контроль за температурой, скоростью потока, концентрацией пыли осуществляют электрическими преобразователями, расположенными внутри камеры.

Управление работой камеры и регулирование осуществляют со щитка управления 12. При испытаниях дверь камеры плотно закрывают прочными надёжными запорами. Наблюдают за процессом испытания через стекло смотрового окна 13.

3.7. Барокамеры

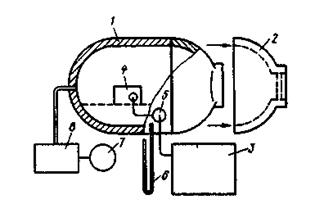

Барокамеры (рис. 3.7) применяют для проведения высотных испытаний авиационного электрооборудования. Барокамера представляет собой прочное герметичное устройство шкафной или цилиндрической конструкции. Полезный объём барокамеры составляет от 0,015 до 8 м3. Установку испытуемых изделий в камеру осуществляют через прочную откидную или выдвижную дверь 2 (люк) передней стенки. Герметичность двери достигается надёжным уплотнением и специальным замковым устройством с откидными болтами или затворами.

При создании в камере глубокого вакуума на каждый квадратный сантиметр поверхности камеры действует сила около 10 Н.

Для того чтобы огромное усилие от давления атмосферы не раздавило и не деформировало камеру, её выполняют с толстыми стальными стенками жёсткой конструкции. Минимальное давление в камерах равно 13 Па.

Для создания пониженного давления в камере используют масляные и диффузионные вакуумные насосы. Время, необходимое для снижения в камере давления отр0дор, определяет выражение

Барокамеры (рис. 3.8) применяют для проведения высотных испытаний авиационного электрооборудования. Барокамера представляет собой прочное герметичное устройство шкафной или цилиндрической конструкции. Полезный объём барокамеры составляет от 0,015 до 8 м3. Установку испытуемых изделий в камеру осуществляют через прочную откидную или выдвижную дверь 2 (люк) передней стенки. Герметичность двери достигается надёжным уплотнением и специальным замковым устройством с откидными болтами или затворами.

При создании в камере глубокого вакуума на каждый квадратный сантиметр поверхности камеры действует сила около 10 Н.

Для того чтобы огромное усилие от давления атмосферы не раздавило и не деформировало камеру, её выполняют с толстыми стальными стенками жёсткой конструкции. Минимальное давление в камерах равно 13 Па.

Для создания пониженного давления в камере используют масляные и диффузионные вакуумные насосы. Время, необходимое для снижения в камере давления отр0дор, определяет выражение

где v — полезный объём камеры, м3;  — подача насоса, м3 /ч. С понижением давления интенсивность откачки воздуха из камеры снижается. В отечественных камерах объёмом 1 м3 давление с 760 до 1 мм рт. ст. снижается за 35.. . 40 мин работы вакуумного насоса. Требуемая скорость снижения и повышения давления в камере регулируется вентилями. Давление в камере измеряют жидкостными V -образными манометрами, а также стрелочными авиационными приборами — высотометрами.

— подача насоса, м3 /ч. С понижением давления интенсивность откачки воздуха из камеры снижается. В отечественных камерах объёмом 1 м3 давление с 760 до 1 мм рт. ст. снижается за 35.. . 40 мин работы вакуумного насоса. Требуемая скорость снижения и повышения давления в камере регулируется вентилями. Давление в камере измеряют жидкостными V -образными манометрами, а также стрелочными авиационными приборами — высотометрами.

На боковой стороне барокамеры расположена герметизированная клеммовая колодка, предназначенная для подключения источников питающих напряжений, контрольно-измерительных приборов и подачи испытательных сигналов. Наблюдают за работой испытуемого изделия через стеклянное окно двери.

В условиях эксплуатации пониженное атмосферное давление может сопровождаться пониженными или повышенными температурами и активным радиационным излучением. Поэтому высотные испытания авиационного и космического оборудования обычно проводят в комбинированных термобарокамерах и космических вакуумных камерах.

Рис. 3.8. Схема барокамеры:

1 – корпус камеры; 2 – дверь; 3 – пульт; 4 – испытуемое изделие; 5 – герморазъём;

манометр; 7 – электродвигатель; 8 – вакуум-насос

Испытания на внезапную разгерметизацию проводят в камерах бароудара. Камера имеет два смежных отсека с объёмами v1 и v2, перегороженных автоматически открывающейся стенкой. Испытуемое изделие устанавливают в отсек малого объёма v1 и через герметичные разъёмные контактные соединения подключают в цепь испытательного пульта. В отсеке большого объёма v2 создают низкое давление  , а в отсеке v1 — пониженное давление

, а в отсеке v1 — пониженное давление  . При резком открытии перегородки между отсеками давление в отсеке малого объёма резко падает. Возникший эффект бароудара имитирует условия внезапной разгерметизации.

. При резком открытии перегородки между отсеками давление в отсеке малого объёма резко падает. Возникший эффект бароудара имитирует условия внезапной разгерметизации.

3.8. Испытания на устойчивость к воздействию тепла и холода

Температура — один из важнейших климатических факторов. Изменение температуры окружающей среды может оказывать влияние в большей или меньшей степени на свойства изделия.

При воздействии тепла и низкой влажности в первые минуты происходит улучшение электроизоляционных свойств диэлектриков. При дальнейшем воздействии повышенной температуры уменьшается электрическое сопротивление изоляции (рис. 3.9), снижается электрическая прочность и повышается тангенс угла потерь. Длительное воздействие повышенной температуры приводит к "старению" изоляционных материалов и сокращению срока их службы. Это происходит в основном из-за повышения интенсивности окислительных процессов и изменения структуры вещества диэлектрика на молекулярном уровне. При повышенной температуре термореактивные пластмассы из-за потери влаги и летучих связующих веществ, входящих в их состав, могут "пересыхать", деформироваться, трескаться, а детали из термопластичных пластмасс — размягчаться и терять свою форму. При пониженной температуре пластмассы становятся хрупкими. К изменениям температуры чувствительны жидкие диэлектрики, охлаждающие жидкости и смазочные материалы, изменяющие свою вязкость и охлаждающую способность.

Из-за температурных расширений или сокращений линейных размеров деталей происходит изменение рабочих зазоров и усилий в подвижных соединениях, что приводит к изменению параметров режима работы изделия. При отрицательной температуре по этой же причине может произойти "замерзание" изделия, т. е. полная потеря его подвижности. Линейные температурные изменения приводят к повышению механических напряжений в сборочных неподвижных соединениях, ослаблению или деформации деталей, нарушению герметичности соединений, а также к растрескиванию и отслаиванию покрытий.

Повышенная температура способствует снижению коррозионной стойкости металлов. По результатам исследований [3] при изменении температуры с 20 до 60 ° С скорость коррозии стальной детали возрастает в 5 раз. Возникновение при температурных изменениях микротрещин в покрытиях способствует проникновению в них атмосферной влаги и еще более интенсивной коррозии.

Окисление контактных деталей приводит к повышению переходного сопротивления и местному разогреву. Летучие вещества, выделяющиеся при повышенном нагреве, могут осаждаться тонкой пленкой на контактах реле и создавать неустойчивый контакт или полное нарушение цепи. В зависимости от температуры значительно изменяется электропроводность электрических проводов. При повышении температуры медного провода с 20 до 145° С его сопротивление возрастает в 1,5 раза. При изменении сопротивления меняются сила тока в цепях, мощность и другие параметры изделий.

Особенно чувствительны к температуре полупроводниковые приборы, которые могут изменять свои свойства и характеристики в больших пределах, что может привести к нарушению режима или частичной потере работоспособности. Например, для германиевых транзисторов обратная сила тока через коллекторный переход с увеличением температуры на каждые 10° С увеличивается в два раза.

Циклические изменения температур вызывают необратимые процессы v микромодулей, изменение их параметров и сокращение срока службы. Более 90 % отказов полупроводниковых интегральных схем в пластмассовых корпусах при высокотемпературных воздействиях происходит в результате обрыва и коротких замыканий внутренних проволочных соединений. Основная причина таких отказов определяется различием температурных коэффициентов линейного расширения металла и обволакиваемого материала [7} .

Испытания на устойчивость к тепловым воздействиям проводят для проверки внешнего вида, работоспособности и параметров изделия в различных температурных условиях и после окончания их действия.

ГОСТы разделяют тепловые испытания на эксплуатационные и на испытания на теплоустойчивость при хранении и транспортировании. Испытания на тепловые воздействия бывают длительными, кратковременными и циклическими. Время выдержки изделия в камере при длительном режиме испытания зависит от его массы. Для достижения равенства температуры испытуемого изделия массой от 0,3 до 30 кг и температуры внутри камеры достаточно 2 ч.

При эксплуатационных тепловых испытаниях изделие устанавливают в камеру тепла и выполняют монтажные работы для обеспечения необходимых измерений и подачи на изделие электрического питания. Затем камеру закрывают и включают её нагрев. По истечении определенного времени, необходимого для достижения в камере требуемой температуры, и времени, когда происходит выравнивание температуры изделия и температуры в камере, начинают испытание изделия под напряжением.

Если изделия в процессе работы не нагреваются, то испытание проводят при большем значении предельной температуры. Греющиеся при работе изделия принято испытывать в номинальном режиме при наибольшем значении рабочей температуры.

После 2-часовой выдержки в камере и контроля параметров температуру в камере снижают до нормальной и, когда изделие остынет до температуры окружающей среды, его вновь подвергают контрольным проверкам на работоспособность и сохраняемость параметров. В конце испытаний проверяют внешний вид изделия. Результаты считают удовлетворительными, если:

изделие при воздействии тепла и при низкой влажности работало нормально;

параметры изделия при испытательных температурах и после теплового режима соответствавали нормативам;

при осмотре не обнаружено механических повреждений, смещения сопрягаемых деталей, нарушения целостности и цвета защитного покрытия.

Эксплуатационные испытания на воздействие холода проводят в камере холода при предельной пониженной температуре (-60° С).

Проверяют те параметры, на которые может влиять отрицательная температура, например напряжение включения и отключения коммутационной аппаратуры, пусковую силу тока двигателей, время пуска и т. п.

После нагревания до нормальной температуры выполняют контрольные проверки параметров изделия и осматривают его.

Испытания на воздействие изменения температуры среды проводят для определения способности изделия сохранять свой внешний вид и параметры после воздействия изменения температуры окружающей среды от предельно пониженной до предельно повышенной. Изделие в нерабочем состоянии подвергают воздействию ряда температурных циклов, непрерывно следующих друг за другом. Для обеспечения высокой скорости изменения температуры при тепловых циклических испытаниях применяют совмещенные двухсекционные камеры тепла — холода (рис. 3.10), снабженные устройствами 4 для быстрого перемещения изделия из одной секции в другую.

В одной секции такой камеры можно создать температуру 125° С, а одновременно в другой — температуру —65° С. Термо-циклирование обычно начинают с отрицательной температуры, для того чтобы закончить испытание в камере тепла и при охлаждении в нормальных условиях избежать образования инея и росы.

По окончании испытаний изделия выдерживают в нормальных климатических условиях в течение времени, установленного программой испытаний, после чего производят проверку параметров, зазоров, биений и осмотр. На изделии не должно быть смещения сопрягаемых деталей, ослабления деталей, ослабления крепления и стопорения, сколов, трещин и других механических повреждений.

Рис. 3.9. График зависимости удельного сопротивления от температуры:

| <== предыдущая лекция | | | следующая лекция ==> |

| Образец анализа многозначного слова и методические рекомендации к нему | | | Развитие эмбриологии. |

Дата добавления: 2020-10-01; просмотров: 625;