Методы испытания механических свойств.

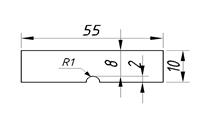

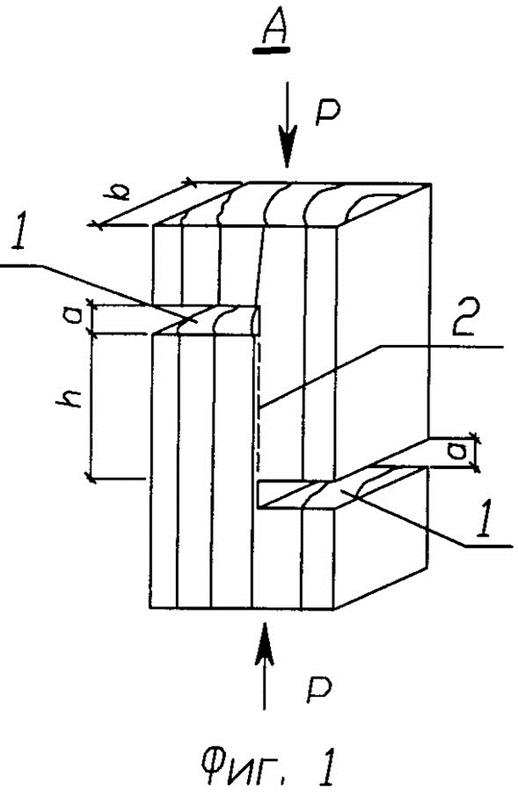

Прочностьметаллаопределяют, выполняяиспытания на растяжение, используя для этого разрывные машины (рис. 6.12,а). Для испытаний изготавливают стандартные цилиндрические или плоские образцы с утолщениями (уширениями) на концах для укрепления в захватах разрывной машины (рис.6.12,б). При этом необходимо соблюдать соотношения между начальной расчетной длиной образца (l0) и начальной площадью поперечного сечения в его рабочей части (F0). Образцы используют двух видов: с начальной длиной  (короткие) или

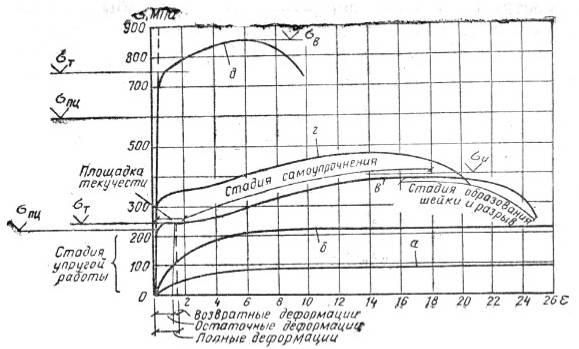

(короткие) или  (длинные). При проведении испытаний образец закрепляют в захватах разрывной машины и растягивают его. При этом через систему передаточных механизмов самозаписывающий прибор автоматически вычерчивает диаграмму растяжения. По вертикальной оси откладывается нагрузкаР, по горизонтальной – абсолютное удлинениеΔl.Для малоуглеродистой стали (Ст3) такая диаграмма представлена на рис 6.13, в.

(длинные). При проведении испытаний образец закрепляют в захватах разрывной машины и растягивают его. При этом через систему передаточных механизмов самозаписывающий прибор автоматически вычерчивает диаграмму растяжения. По вертикальной оси откладывается нагрузкаР, по горизонтальной – абсолютное удлинениеΔl.Для малоуглеродистой стали (Ст3) такая диаграмма представлена на рис 6.13, в.

На диаграмме можно отметить характерные точки и участки. На участке 0РпцудлинениеΔlобразца увеличивается прямо пропорционально нагрузкеРпц,называемойнагрузкой предела пропорциональности.

Пределом пропорциональностиσпцназывают наибольшее напряжение, до которого относительное удлинение образца остается прямо пропорциональным нагрузкеРпц. Его определяют по формуле (в Н/м2или Па):

σпц = Рпц/F0 . (6.1)

Нагрузка Руп, при которой образец получает остаточное удлинение, равное 0,005% расчетной длины, называютнагрузкой предела упругости.

Пределом упругостиσупназывают такое напряжение, при котором остаточное удлинение получается равным 0,005% первоначальной расчетной длины образца. Его определяют по формуле

σуп = Руп/F0 .(6.2)

Выше точки Рупкривая диаграммы растяжения плавно переходит в горизонтальный участок. При этом образец удлиняется без увеличения нагрузки (металл как бы течет).

Нагрузку РТ , при которой начинается течение металла, называют нагрузкой предела текучести, а горизонтальный участок кривой – площадкой текучести.

а)

а)

| б)

|

в)

в)

| |

| Рис. 6.12Испытание на растяжение а) общий вид разрывной машины с механическим приводом типа ИМ-4Р; б) стандартные образцы для испытания на растяжение; в) диаграмма растяжения пластичного металла (упрощенная). |

Пределом текучестиσТназывают наименьшее напряжение, при котором образец деформируется без заметного увеличения нагрузки. Его определяют по формуле

σТ = РТ /F0 . (6.3)

За площадкой текучести нагрузка снова растет до некоторой максимальной величины РВ (процесс самоупрочнения), после которой на образце начинается образование местного сужения (шейки). Уменьшение сечения в области шейки вызывает снижение нагрузки, и в точке Кпри нагрузкеРкпроисходит разрыв образца. Наибольшую нагрузкуРВ, при которой начинается образование шейки, называютнагрузкой временного сопротивления при растяжении.

Временное сопротивление при растяжении (предел прочности)называют напряжениеσВ , соответствующее наибольшей нагрузкеРВ. Определяют его по формуле

σВ= РВ /F0 .[Н/мм2; (кгс/мм2)] (6.4)

Диаграммы растяжения стали различных марок приведены на рис. 6.13.

Рис. 6.13.Диаграмма растяжения стали различных марок

а – монокристалл железа; б – поликристалл железа; в – сталь обычной прочности (типа ВСт3); г – сталь повышенной прочности (типа 09Г2С, 10ХСНД);

д – сталь высокой прочности (типа 16Г2АФ, 12Г2СМФ и др.)

Относительное удлинение(d) исужение(y) образца при испытании являетсяхарактеристикой пластичности. Относительное удлинение определяется как отношение приращения длины образца после разрыва к его расчетной длине, выраженное в процентах  гдеl1– длина образца после разрыва,l0– расчетная длина образца.

гдеl1– длина образца после разрыва,l0– расчетная длина образца.

Временное сопротивление алюминия составляет σв = 40…60 Н/мм2, относительное удлинениеd = 40…50%. Для мягкой меди (в отожженном состоянии)σв = 190…215 Н/мм2; для твердой меди (в нагартованном состоянии)σв = 280…360 Н/мм2; относительное удлинениеd= 60% и 6% соответственно.

Существует много методов определения твердости. Наиболее распространенным являетсяметод Бринелля, когда в испытуемое тело под действием силыРвнедряется шарик диаметромD (рис. 6.14, а). Число твердости по БринеллюНВесть нагрузкаР, деленная на сферическую поверхность отпечатка (с диаметромd).

При методе Роквелла индентором служит алмазный конус (иногда маленький стальной шарик) (рис. 6.14, б). В данном случае числом твердости является величина, обратная глубине вдавливания (h). Имеется три шкалы. При испытании алмазным конусом при Р = 150 кгс получаем твердоcтьHRC, то же при Р = 60 кгс –HRAи при вдавливании стального шарика при Р = 100 кгсHRB.

При методе Виккерсавдавливается алмазная пирамида и, измерив диагональ отпечатка (d), судят о твердости (НV) (рис. 6.14, в).

а)

а)

| б)

|  в)

в)

|

| Рис. 6.14.Схема испытания на твердость: а – по Бринеллю; б – по Роквеллу; в – по Виккерсу |

Твердость по Бринеллю для алюминия составляет НВ=25, для мягкой меди – НВ=45, для твердой меди – НВ=110.

Испытания на удар. Эти испытания позволяют определять способность металла противодействовать динамическим нагрузкам и выявлять склонность металла к хрупкому разрушению при различных температурах.

Для испытаний применяют стандартные образцы квадратного или прямоугольного сечения с надрезом или без него (рис. 6.15). Образец устанавливают на двух опорах 6 стоек 3 специального копра (рис. 6.16). Маятник 1, падая с высоты Н(положениеI), разрушает образец 5 (положениеII) и по инерции поднимается на высотуh(положениеIII). Маятник останавливают ручкой 4 тормоза. РаботаАн, затраченная на разрушение образца, определяется по шкале 2 в соответствии с формулой

Aн = P (H - h).(6.5)

Удельную ударную вязкостьопределяют по формуле

aк = Ан/Fo,(6.6)

где Ан– работа, затраченная на разрушение образца, Дж/см2;

F0– площадь поперечного сечения образца в месте надреза, см2.

Ударная вязкость помимо обозначения aктакже может обозначатьсяKCUилиKСV, где последние символы указывают на форму надреза в испытуемом образце (рис. 6.17).

Испытания проводят при положительной и отрицательной температурах.

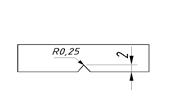

Проба на изгибпредназначенадля определения пластичности металлапри изгибе до нужной степени, в зависимости от назначения металла; осуществляют ее в холодном или горячем состоянии. На установке, приведенной на рис. 6.12, выполняют следующие пробы на изгиб: до определенного угла (рис. 6.12,б), до параллельности сторон (рис. 6.12,в), до соприкосновения сторон (рис. 6.12,г). Испытуемый металл считается выдержавшим пробу, если на образце после изгиба отсутствуют трещины, надрывы, изломы и т.д. Тот или иной вид пробы на изгиб обычно оговаривается в технических условиях на поставку листового материала.

а)

б)

б)

|

|

| Рис. 6.10. Образцы для испытания на ударс U-образным (а) и V-образным (б) надрезом | Рис. 6.11.Схема испытания на удар |

| а) | б) | в) | г) |

|

|

|

|

| Рис. 6.12.Схема испытаний на изгиб |

Пробу на перегиб(испытания на перегиб) применяют для определения способности металла выдерживать повторные перегибы в холодном состоянии и осуществляется на специальном приборе или в слесарных тисках. Испытуемый образец из листовой или полосовой стали толщиной до 5 мм, проволоки и прутков фасонного сечения площадью до 120 мм2и т.д. зажимают в приборе или в тисках, приводят в исходное положение и затем осуществляют колебательные движения на 180° до появления трещины в образце. Число перегибов до наступления трещины является характеристикой этого испытания.

Испытания на усталость.Разрушение металлов под действием многократных (повторно-переменных) нагрузок, изменяющихся по величине и знаку, при напряжениях, меньших временного сопротивления на растяжение, называют усталостным. Способность металлов выдерживать большое число циклов называютвыносливостьюσω, илициклической прочностью.

Испытания для определения прочности, пластичности, на изгиб и по определению твердости производят при комнатной температуре (+200С).

Основные показатели механических свойств строительных сталей приведены в табл. 6.1, 6.2.

Таблица. 6.1

Основные марки строительных сталей и их механические характеристики

| Группа прочности | Марка стали | Предел текучести, Н/мм2 | Временное сопротивление, Н/мм2 | Относительное удлинение, % | Ударная вязкость, Дж/см2, при t 0C | ||||

| +200 | -200 | -400 | -700 | После механич. старения | |||||

| Обычной | ВСт3кп, ВСт3пс, ВСт3Гпс, ВСт3пс | 185-285 | 365-390 | 25-27 | 50-100 | 30-50 | – | – | 30-50 |

П  овышенной овышенной

| 09Г2, 09Г2С, 14Г2, 10Г2С1, 15ХСНД, 14Г2АФ, 10ХСНД, 10ХНДП | 295-390 | 430-540 | 19-20 | – | – | 30-50 | 25-35 | |

| Высокой | 16Г2АФ, 18Г2АФпс, 15Г2СФ т.о., 12Г2СМФ т.о., 12ГН2МФАЮ т.о. | Св. 440 | Св. 590 | 14-20 | – | – | 40-50 | 30-35 |

Таблица. 6.2

Таблица. 6.2

Механические свойства строительной стали по ГОСТ 27772-88*

| Наименование стали | Толщина полки (листа), мм | Механические характеристики | Ударная вязкость KCU, Дж/см2, при t 0C | |||||

| Предел текучести, Н/мм2 | Временное сопротивление, Н/мм2 | Относительное удлинение, % | -20 | -40 | -70 | после механического старения | ||

| Фасонный прокат | ||||||||

| С235 | 4-20 | – | – | – | – | |||

| С245 | 4-20 | – | – | – | ||||

| С255 | 4-10 | – | – | |||||

| 10-20 | – | – | ||||||

С  275 275

| 4-10 | – | – | – | ||||

| 10-20 | – | – | – | |||||

| Листовой прокат | ||||||||

| С235 | 2-3,9 | – | – | – | – | |||

| 4-40 | – | – | – | – | ||||

| С245 | 2-3,9 | – | – | – | – | |||

| 4-10 | – | – | – | |||||

| 10-20 | – | – | – | |||||

| С255 | 2-3,9 | – | – | – | – | |||

| 4-10 | – | – | ||||||

| 10-20 | – | – | ||||||

| С275 | 2-3,9 | – | – | – | – | |||

| 4-10 | – | – | – | |||||

| 10-20 | – | – | – | |||||

| С345 | 2-3,9 | – | – | – | – | |||

| 4-10 | – | |||||||

| 10-20 | – |

1.13. Методы определения прочности древесины в обследуемых деревянных

конструкциях

Вырезка образцов из деревянных конструкций не разрешается.

Методы измерения пластической деформации.

Метод А.Х. Певцова.

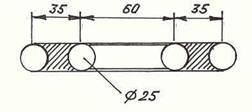

Для деревянных конструкций предложен метод определения прочности по отпечатку, оставляемому на гладко оструганной поверхности стальным шариком диаметром 25 мм при сбрасывании его с подставки (она резко выдергивается) с высоты 50 см. В место предполагаемого падения шарика укладывают листы белой и копировальной бумаги. При испытании вертикальных и наклонных поверхностей шарик привязывают к нити длиной 50 см и отводят перед отпуском в сторону.

Методы оценки местных разрушений.

Метод стрельбы.

Из мелкокалиберной винтовки производят выстрел по деревянной конструкции с расстояния от дула до поверхности 10 см. Установлена эмпирическая зависимость: прочность древесины R = f(от глубины погружения пульки, определяемой электрозондом).

Метод Е.Е. Гибшмана и В.Г. Донченко.

В древесине просверливаются 4 шпура диаметром 25 мм и глубиной 20 мм. Заштрихованные участки древесины удаляются (выдалбливаются долотом). Между средними шпурами по касательным специальной пилочкой делаются пропилы на глубину шпуров. Остается небольшой объем древесины, связанный с окружающей древесиной лишь своим основанием. Рычажное приспособление, снабженное динамометром, вставляют в один из удаленных долотом участков и производят срез объема. Установлена эмпирическая зависимость: прочность древесины R = f (усилия среза).

1.14. Методы дефектоскопии бетона обследуемых конструкций

Акустические методы.

Метод акустической эмиссии основан на регистрации акустических волн в бетоне при его пластическом деформировании и возникновении трещин.

Регистрируя скорость движения волн, можно обнаружить накопление опасных разрушений (зоны концентрации напряжений, эволюция развития трещин) в процессе нагружения конструкций и их эксплуатации. Специальная аппаратура «слышит» треск бетона.

Методы с использованием ионизирующих излучений (радиационные методы).

Используются следующие ионизирующие излучения: рентгеновское, тормозное излучение ускорителей электронов (ТИУЭ),  -излучение и тепловые нейтроны.

-излучение и тепловые нейтроны.

Рентгеновское, тормозное излучение ускорителей электронов (ТИУЭ) и  -излучение - это высокочастотные электромагнитные волны, распространяющиеся в вакууме со скоростью света.

-излучение - это высокочастотные электромагнитные волны, распространяющиеся в вакууме со скоростью света.

Предел просвечиваемого слоя рентгеновским излучением: металл - 100 мм, бетон - 350 мм, пластмассы - 500 мм; ТИУЭ - соответственно, 450 мм, 2000 мм, 3500 мм;  -излучение - 100 мм, 300 мм и 500 мм.

-излучение - 100 мм, 300 мм и 500 мм.

Рентгеновские лучи получают с помощью электронных рентгеновских трубок, в которых: под действием высокого напряжения на катоде образуется пучок электронов, которые подлетают к аноду из платины или вольфрама, сталкиваются с ним (поэтому анод называют ещё мишенью), и при этом возникает непрерывный спектр рентгеновских лучей.

Для получения ТИУЭ используются бетатроны. Бетатрон - это индукционный ускоритель электронов, в котором разогнавшиеся под действием вихревого электрического поля и сошедшие с равновесной орбиты электроны сталкиваются с анодом, и при этом возникает излучение.

Источниками  -излучения являются радиоактивные изотопы кобальта-60, цезия -137, иридия -192, тулия-170, европия-155, где числа – это т.н. массовые числа, равные сумме протонов и нейтронов в ядре.

-излучения являются радиоактивные изотопы кобальта-60, цезия -137, иридия -192, тулия-170, европия-155, где числа – это т.н. массовые числа, равные сумме протонов и нейтронов в ядре.

Поток тепловых нейтронов образуется при бомбардировке мишеней (полониево-бериллиевых или плутониево-бериллиевых)  -частицами, протонами, нейтронами или

-частицами, протонами, нейтронами или  -квантами очень высокой энергии (

-квантами очень высокой энергии (  -частицы - это ядра атома гелия, испускаемые радиоактивными ядрами; состоят из двух протонов и двух нейтронов).

-частицы - это ядра атома гелия, испускаемые радиоактивными ядрами; состоят из двух протонов и двух нейтронов).

Оценка однородности материала осуществляется путем фиксирования степени ослабления ионизирующего потока: рыхлый материал будет меньше ослаблять поток, материал с плотной структурой - сильнее.

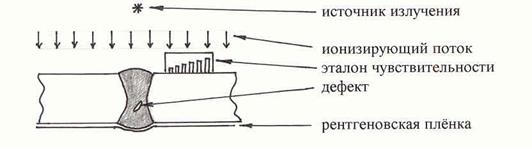

Фиксация интенсивности ионизирующего потока, прошедшего через просвечиваемую конструкцию, может производиться:

радиографическим методом – с помощью рентгеновской плёнки, которая после просвечивания подвергается соответствующей обработке;

ксерорадиографическим методом

(результат просвечивания фиксируется на ксерорадиографической или электрорадиографической пластинке, состоящей из алюминиевой подложки и нанесенного на неё слоя фотопроводника - аморфного селена; этому слою сообщают электрический заряд, пластину помещают в светонепроницаемую кассету; при просвечивании конструкции ионизирующее излучение проходит сквозь кассету, на поверхности селенового слоя образуется скрытое электростатическое изображение, которое проявляется после вскрытия кассеты в темноте мелким наэлектризованным порошком мела; частицы порошка, заряженные электричеством противоположного знака по отношению к заряду пластины, прилипают к поверхности селенового слоя, образуя видимое изображение просвечиваемого объекта; это изображение переносят на бумагу и фиксируют);

радиометрическим методом - с помощью детекторов излучения - сцинтилляционных (сцинтилляция - кратковременная световая вспышка в сцинтилляторах-люминофорах под действием ионизирующего излучения), полупроводниковых, газоразрядных счетчиков или ионизационных камер.

В бетоне такими методами удается выявить дефекты, в 2-3 раза превышающие характерный размер крупного заполнителя и составляющие не менее 5...8 % от толщины конструкции. Трещину можно выявить только совпадающую с направлением просвечивания (предельное несовпадение - 5о). Это объясняется естественной неоднородной структурой бетона.

Дефект оставляет на плёнке и на пластине затемнённый след, а детектор излучения реагирует на дефект резким увеличением показания.

Возможны два способа просвечивания: сквозной (источник и плёнка, пластина или детектор находятся на противоположных гранях конструкции) и односторонний (регистрируется интенсивность излучения, рассеянного материалом).

Радиографический метод с использованиемрентгеновского или  -излучения:

-излучения:

При сквозном просвечивании конструкции фиксируется не только сам факт существования дефекта, но и точное его месторасположение. Если расположение дефекта в плане легко угадывается по снимку, то глубину его залегания определяют смещением источника излучения параллельно плёнке и пуском потока под новым углом к ней. Зная смещение, расстояние между прежним и новым затемнениями на снимке и между источником и плёнкой, из подобия треугольников легко определить удаленность дефекта от плёнки.

Использование нейтронных излучений.

Нейтроны - электрически нейтральны, поэтому на рентгеновскую пленку непосредственно не действуют. Для их фиксирования применяют два приёма:

- «прямой», когда рядом с пленкой помещают нейтроактивирующий металлоэкран, проходя через который, нейтроны возбуждают в нем поток  -излучения, фиксируемый на пленке;

-излучения, фиксируемый на пленке;

- «косвенный», когда облученный нейтронами металлоэкран переносят в фотокассету, где  -излучение фиксируется на пленке.

-излучение фиксируется на пленке.

Второй приём даёт более четкую картину, так как исключается влияние дополнительного  -излучения, возникающего уже в просвечиваемой конструкции при захвате нейтронов ядрами химических элементов бетона. В первом случае оно фиксируется наряду с основным

-излучения, возникающего уже в просвечиваемой конструкции при захвате нейтронов ядрами химических элементов бетона. В первом случае оно фиксируется наряду с основным  -потоком на пленку, во втором - уходит в пространство, и на пленке в кассете отпечатывается только основной

-потоком на пленку, во втором - уходит в пространство, и на пленке в кассете отпечатывается только основной  -поток.

-поток.

1.15. Методы дефектоскопии стали обследуемых конструкций

Методы с использованием проникающих сред.

Это - методы для контроля герметичности соединений в резервуарах, газгольдерах, трубопроводах и других подобных сооружениях. Различают методы течеискания и капиллярный.

Методы течеискания.

1. Испытание водой. Ёмкость наполняют водой до отметки, несколько превышающей эксплуатационную, и контролируют состояние швов. В закрытых сосудах давление жидкости можно повысить дополнительным нагнетанием воды или воздуха. Состояние шва можно также проверить сильной струей воды из брандбойта под давлением 1 ат, направленной нормально к поверхности шва.

2. Проба керосином. Благодаря малой вязкости и незначительному по сравнению с водой поверхностному натяжению керосин легко проникает через самые малые поры. Если поверхность шва с одной стороны обильно смочить керосином, а противоположную сторону заранее побелить водным раствором мела, то при наличии дефекта на светлом фоне проявятся характернвые ржавые пятна.

3. Проба сжатым воздухом. Шов с одной стороны обмазывают мыльной водой, а с противоположной обдувают сжатым воздухом под давлением 4 ат.

4. Проба вакуумом. Шов с одной стороны обмазывают мыльной водой. Затем к шву с этой же стороны приставляется металлическая кассета в виде плоской коробки без дна, но окаймленной снизу резиновой прокладкой, с прозрачным верхом. Вакуум-насосом в кассете создается небольшое разряжение.

Капиллярный метод.

На конструкцию наносят специальную жидкость (индикаторный пенетрант), которая под действием капиллярных сил заполняет полости поверхностных дефектов. Затем жидкость удаляют с поверхности конструкции. Если в жидкости был порошок, то он отфильтруется и скопится в дефектах; при использовании жидкости без порошка на конструкцию после удаления жидкости наносится проявитель - мел (в виде порошка или водной суспензии), который реагирует с жидкостью в дефектах и образует индикаторный рисунок высокой цветовой контрастности. При применении реактивов образуются даже рисунки, способные люминисцировать в ультрафиолетовых лучах и при дневном свете.

Акустические методы.

Ультразвуковой метод.

Контроль дефектов производится с помощью сквозного прозвучивания объекта. На участках без дефектов скорость ультразвуковой волны не падает, а на участке с дефектами, содержащими воздух, волна полностью затухает или скорость её заметно уменьшается.

Контроль качества сварных швов стыковых соединенийпроизводится следующим образом. Для обнаружения шлаковых включений, раковин, газовых пор, трещин, непроваров чаще всего применяют эхо-метод, когда источник и приёмник волн совмещены в одном преобразователе (поочередно происходит пуск волны и её приём). Преобразователь - призматический, позволяющий пускать и принимать волну под углом к вертикали. Перемещают преобразователь зигзагообразно вдоль сварного шва. Отражение волны от противоположной грани соединенных сваркой конструктивных элементов (скорость волны, на прямом и обратном пути которой, возможно, встретился дефект) сравнивают с эталонными отражениями (скоростями), полученными на предварительно сваренных эталонных фрагментах соединений с искусственно сделанными дефектами.

Метод акустической эмиссии основан на регистрации акустических волн в металле при его пластическом деформировании.

Регистрируя скорость движения волн, можно обнаружить накопление опасных разрушений (зоны концентрации напряжений) в процессе нагружения конструкций и их эксплуатации. Специальная аппаратура «слышит» треск металла.

Методы с использованием ионизирующих излучений.

Радиографический метод с использованиемрентгеновского или  -излучения:

-излучения:

При просвечивании дефект спроецируется на пленку в виде затемненного пятна, по которому можно определить положение дефекта в плане и его величину в направлении, перпендикулярном направлению просвечивания. О величине дефекта в направлении просвечивания судят, сравнивая интенсивность затемнения пятна с интенсивностями затемнений, получившихся на фотопленке от прорезей разной глубины на эталоне чувствительности. Глубину залегания дефекта определяют смещением источника излучения параллельно пленке и пуском потока под новым углом к ней, как это уже описано для бетонных конструкций.

При просвечивании дефект спроецируется на пленку в виде затемненного пятна, по которому можно определить положение дефекта в плане и его величину в направлении, перпендикулярном направлению просвечивания. О величине дефекта в направлении просвечивания судят, сравнивая интенсивность затемнения пятна с интенсивностями затемнений, получившихся на фотопленке от прорезей разной глубины на эталоне чувствительности. Глубину залегания дефекта определяют смещением источника излучения параллельно пленке и пуском потока под новым углом к ней, как это уже описано для бетонных конструкций.

Пуск потока под новым углом преследует еще одну цель: выявить дефекты, вытянутые перпендикулярно первоначальному направлению потока, пересекаемые им по меньшему протяжению и вследствие этого оставшиеся «незамеченными».

Магнитные, электрические и электромагнитные методы.

Магнитные методы основаны на регистрации полей рассеяния над дефектами или на определении магнитных свойств контролируемых изделий. Различают методы: магнитопорошковый, магнитографический, феррозондовый, преобразователя Холла, индукционный и пондеромоторный.

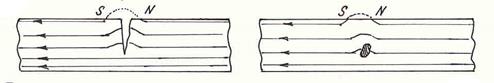

Магнитопорошковый метод. Любая ферромагнитная деталь состоит из очень маленьких самопроизвольно намагниченных областей - доменов. В размагниченном состоянии магнитные поля доменов направлены произвольно и компенсируют друг друга, суммарное магнитное поле доменов равно нулю. Если деталь помещается в намагничивающее поле, то под его влиянием поля отдельных доменов устанавливаются по направлению внешнего поля, образуется результирующее магнитное поле доменов, деталь намагничивается.

Магнитный поток в бездефектной зоне распространяется прямолинейно по направлению результирующего магнитного поля. Если же магнитный поток наталкивается на открытый или скрытый дефект (прослойку воздуха или неферромагнитное включение), то он встречает большое магнитное сопротивление (участок с пониженной магнитной проницаемостью), линии магнитного потока искривляются и часть их выходит на поверхность конструкции. Там, где они выходят из конструкции и входят в неё, возникают местные полюса N, S и магнитное поле над дефектом.

Если намагничивающее поле снять, местные полюса и магнитное поле над дефектом всё равно останутся.

Наибольший возмущающий эффект и наибольшее местное магнитное поле вызовет дефект, ориентированный перпендикулярно направлению линий магнитного потока. Если через исследуемую конструкцию пропустить ток одновременно постоянный и переменный, это позволит создать переменное направление намагничивания и выявить различно ориентированные дефекты.

Для регистрации местных магнитных полей над дефектами применяют мелкоразмолотый железный сурик, окалину и т.п., выбирая цвет порошка контрастным по отношению к цвету предварительно зачищенной поверхности конструкции; порошок наносят сухим (напыление) или в виде суспензии - водной (что предпочтительнее для строительных конструкций) или керосино-масляной. Вследствие намагничивания и притягивания друг к другу частиц порошка, над дефектами он оседает в виде заметных скоплений.

Для регистрации местных магнитных полей (дефектов) в сварных швах используют магнитографический метод. Намагничивание производят соленоидом, витки которого располагают параллельно шву по обеим его сторонам; на шов накладывается магнитная лента (аналогичная применяемой в звукозаписи, но несколько большей ширины). Местное магнитное поле запишется на ленте. Прослушивают запись на звуковом индикаторе.

Феррозондовый метод основан на преобразовании напряженности магнитного поля в электрический сигнал. Перемещая два зонда по поверхности конструкции после её размагничивания, выискивают местные магнитные поля над дефектами; возникающая в этих местах электродвижущая сила зафиксируется прибором.

Эффект Холла заключается в том, что если прямоугольную пластину из полупроводника (германия, антимонита, арсенида индия) поместить в магнитное поле перпендикулярно вектору напряженности и пропустить по ней ток в направлении от одной грани к другой противоположной, то на двух других гранях возникнет электродвижущая сила, пропорциональная напряженности магнитного поля. Размеры пластины 0,7х0,7 мм, толщина 1 мм. Местные магнитные поля над дефектами выискивают, перемещая прибор по конструкции после её размагничивания.

Индукционный метод. Выискивание местных магнитных полей над дефектами в сварных швахпроизводится с помощью катушки с сердечником, которая питается переменным током и является элементом мостовой схемы. Возникающая над дефектом электродвижущая сила усиливается и преобразуется в звуковой сигнал или подаётся на самопишущий прибор или осциллограф.

Пондеромоторный метод. Через рамку прибора протекает электрический ток, образуя магнитное поле вокруг себя. Прибор устанавливают на железнодорожный рельс, подвергаемый намагничиванию внешним магнитным полем. Магнитные поля взаимодействуют друг с другом, рамка поворачивается и занимает какое-то положение. При перемещении по рельсу и обнаружении потока рассеяния над дефектом, рамка меняет первоначальное положение.

1.16. Методы дефектоскопии деревянных и составных конструкций

Визуальный метод.

Многие старые здания, подлежащие реконструкции, выполнены из деревянных конструкций. В основном обследуют такие конструкции визуально. Состояние материалов элементов перекрытий, перегородок, мест крепления консольных конструкций балконов и эркеров при этом проверяют путём вскрытия. Элементы крыш (стропила, обрешётки) обычно открыты для осмотра.

Оставляя без внимания пороки древесины, вызванные неправильностью её роста (сучки, пороки формы ствола, пороки строения, ненормальные отложения), назовём пороки, вызванные воздействием механических и физических факторов – это трещины и раны, и пороки, вызванные грибами и насекомыми – это ненормальные окраски и гнили и повреждения насекомыми.

Трещины разделяются на трещины растущего дерева (метик, отлуп, морозобоина) и трещины усушки. Трещины нарушают целостность древесины и могут значительно снизить её прочность. Степень поражения древесины трещинами оценивают характером трещин, их расположением и размерами. Длину и глубину трещин измеряют в линейных размерах или в долях длины и толщины сортамента стальными линейками шириной 10 мм и толщиной 0,3 мм.

Раны от механических воздействий, воздействий огня также могут снизить прочность материала.

Наиболее опасны для древесины дереворазрушающие домовые грибы – настоящий, белый, плёнчатый, пластинчатый. Степень поражения грибом может быть различной в зависимости от того, имеет ли древесина плодовые тела, хорошо развитую грибницу и шнуры гриба (гифы).

Акустические методы.

Импедансный метод. «Импеданс» - комплексное сопротивление акустической системы (энциклопедия). Здесь имеется в виду сопротивление не электрическое, а сопротивление колебаниям, другими словами - комплексная жесткость составной конструкции.

Метод основан на измерении импеданса участка конструкции, состоящей из основного материала и приклеенного к нему слоя обшивки. Если обшивка жестко склеена с основным материалом, то датчик в виде колеблющегося стержня (ультразвуковые колебания), торец которого контактирует с конструкцией, вызывает колебания конструкции как единого целого. Если же стержень попадает в зону непроклея, то участок обшивки колеблется как тонкий элемент. Жесткость только обшивки существенно ниже жесткости конструкции в целом, сила взаимодействия датчика и конструкции существенно уменьшается, и это улавливается регистрирующей аппаратурой.

Метод акустической эмиссии основан на регистрации акустических волн в твердых телах при их пластическом деформировании и при возникновении трещин.

Регистрируя скорость движения волн, можно обнаружить накопление опасных разрушений (появление расслоев в клееных деревянных конструкциях) в процессе нагружения конструкций и их эксплуатации. Специальная аппаратура «слышит» треск материала.

Методы с использованием ионизирующих излучений.

В древесине результаты просвечивания получаются более чувствительными чем в бетоне: сравнительно легко выявляются даже малые внутренние дефекты - трещины, сучки, места загнивания.

1.17. Методы определения положения арматуры в обследуемых железобетонных конструкциях

Разрушающие методы.

Толщину защитного слоя бетона, положение, диаметр и состояние арматуры определяют путём обнажения арматуры в виде поперечных штраб (борозд), вырубаемых в бетоне, шириной 5…6 см. Для изгибаемых элементов обнажение арматуры выполняется у опор и в середине пролёта. Диаметр арматуры измеряют штангенциркулем после очистки её от наслоений бетона.

Для определения степени коррозии арматуры штангенциркулем измеряют толщину слоя коррозии или диаметр неповреждённого сечения после удаления продуктов коррозии.

Методы с использованием ионизирующих излучений.

Обнаружение арматуры в железобетонных конструкциях производится сквозным просвечиванием, когда источник и детектор излучения находятся на противоположных гранях конструкции и медленно перемещаются по ним. Встречающаяся на пути излучения арматура существенно ослабляет поток и это фиксируется детектором.

Если на обнаруженный стержень направить поток поочерёдно с двух точек, сместив источник излучения, то на воспринимающей пластине зафиксируются два «отпечатка» шириной, равной диаметру арматуры, а из подобия треугольников с известными параметрами можно определить глубину залегания арматуры (защитный слой бетона).

Этот способ даёт хорошие результаты при толщине конструкций до 400 мм и диаметре арматуры свыше 10 мм.

Магнитные, электрические и электромагнитные методы.

Существуют две разновидности приборов:

1. Магнитометрический прибор состоит из двух мощных постоянных магнитов, в центральной части магнитного поля которых расположен на оси маленький магнит со стрелкой. При приближении к арматуре напряженность магнитного поля в средней точке изменяется, возникает магнитный момент, поворачивающий магнитик со стрелкой. Экстремум отклонения соотв

Дата добавления: 2020-10-01; просмотров: 258;