И ручных электрических машин различных классов

| Место проведения работ | Класс электроинструмента и ручных электрических машин по типу защиты от поражения электрическим током | Необходимость применения электрозащитных средств |

| Помещения без повышенной опасности, помещения с повышенной опасностью | I | С применением хотя бы одного из электрозащитных средств (диэлектрических перчаток, ковров, подставок, галош) Без применения электрозащитных средств, если при этом только один электроприемник (машина или инструмент) получает питание от разделительного трансформатора, автономной двигатель-генераторной установки, преобразователя частоты с разделительными обмотками или через устройство защитного отключения (УЗО) |

| II | Без применения электрозащитных средств | |

| III | Без применения электрозащитных средств | |

| Особо опасные | I | Не допускается применять |

| помещения | II | Без применения электрозащитных средств |

| III | Без применения электрозащитных средств | |

| Вне помещений | I | Не допускается применять |

| (наружные | II | Без применения электрозащитных средств |

| работы) | III | Без применения электрозащитных средств |

| При наличии | I | Не допускается применять |

| особо неблагоприятных условий (в сосудах, аппаратах и других металлических емкостях с ограниченной возможностью перемещения и выхода) | II | С применением хотя бы одного из электрозащитных средств (диэлектрических перчаток, ковров, подставок, галош) Без применения электрозащитных средств, если при этом только один электроприемник (машина или инструмент) получает питание от разделительного трансформатора, автономной двигатель-генераторной установки, преобразователя частоты с разделительными обмотками или через устройство защитного отключения (УЗО) |

| III | Без применения электрозащитных средств |

4. В помещениях с повышенной опасностью и особо опасных переносные электрические светильники должны иметь напряжение не выше 50 В.

При работах в особо неблагоприятных условиях (колодцах выключателей, отсеках КРУ, барабанах котлов, металлических резервуарах и т.п.) переносные светильники должны иметь напряжение не выше 12 В.

5. Перед началом работ с ручными электрическими машинами, переносными электроинструментами и светильниками следует:

определить по паспорту класс машины или инструмента;

проверить комплектность и надежность крепления деталей;

убедиться внешним осмотром в исправности кабеля (шнура), его защитной трубки и штепсельной вилки, целости изоляционных деталей корпуса, рукоятки и крышек щеткодержателей, защитных кожухов;

проверить четкость работы выключателя;

выполнить (при необходимости) тестирование устройства защитного отключения (УЗО);

проверить работу электроинструмента или машины на холостом ходу;

проверить у машины I класса исправность цепи заземления (корпус машины - заземляющий контакт штепсельной вилки).

Не допускается использовать в работе ручные электрические машины, переносные электроинструменты и светильники с относящимся к ним вспомогательным оборудованием, имеющие дефекты.

6. При пользовании электроинструментом, ручными электрическими машинами, переносными светильниками их провода и кабели должны по возможности подвешиваться.

Непосредственное соприкосновение проводов и кабелей с горячими, влажными и масляными поверхностями или предметами не допускается.

Кабель электроинструмента должен быть защищен от случайного механического повреждения и соприкосновения с горячими, сырыми и масляными поверхностями.

Не допускается натягивать, перекручивать и перегибать кабель, ставить на него груз, а также допускать пересечение его с тросами, кабелями, шлангами газосварки.

При обнаружении каких-либо неисправностей работа с ручными электрическими машинами, переносными электроинструментом и светильниками должна быть немедленно прекращена.

7. Выдаваемые и используемые в работе ручные электрические машины, переносные электроинструмент и светильники, вспомогательное оборудование должны проходить проверку и испытания в сроки и объемах, установленных ГОСТом, техническими условиями на изделия, действующими объемом и нормами испытания электрооборудования и аппаратов электроустановок.

Для поддержания исправного состояния, проведения периодических испытаний и проверок ручных электрических машин, переносных электроинструмента и светильников, вспомогательного оборудования распоряжением руководителя организации должен быть назначен ответственный работник, имеющий группу III.

8. При исчезновении напряжения или перерыве в работе электроинструмент и ручные электрические машины должны отсоединяться от электрической сети.

9. Работникам, пользующимся электроинструментом и ручными электрическими машинами, не разрешается:

передавать ручные электрические машины и электроинструмент, хотя бы на непродолжительное время, другим работникам;

разбирать ручные электрические машины и электроинструмент, производить какой-либо ремонт;

держаться за провод электрической машины, электроинструмента, касаться вращающихся частей или удалять стружку, опилки до полной остановки инструмента или машины;

устанавливать рабочую часть в патрон инструмента, машины и изымать ее из патрона, а также регулировать инструмент без отключения его от сети штепсельной вилкой;

работать с приставных лестниц: для выполнения работ на высоте должны устраиваться прочные леса или подмости;

вносить внутрь барабанов котлов, металлических резервуаров и т.п. переносные трансформаторы и преобразователи частоты.

10. При использовании разделительного трансформатора необходимо руководствоваться следующим:

от разделительного трансформатора разрешается питание только одного электроприемника;

заземление вторичной обмотки разделительного трансформатора не допускается;

корпус трансформатора в зависимости от режима нейтрали питающей электрической сети должен быть заземлен или занулен. В этом случае заземление корпуса электроприемника, присоединенного к разделительному трансформатору, не требуется.

5. Оказание первой помощи при ожогах.

Билет № 13

1. Установка комплексной подготовки газа, способы осушки, сорбенты.

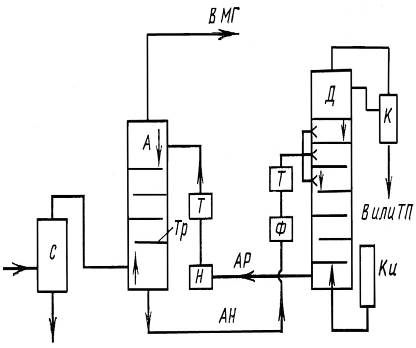

Абсорбция - извлечение из газа жидких углеводородов, воды и кислых газов поглощающими жидкостями - абсорбентами (маслами, гликолями, аминами) в колонных аппаратах - абсорберах. Продукция скважин поступает в сепаратор С, где от нее отделяются жидкость и твердые примеси (рис. 13).

Далее уже только газообразная часть продукции скважины поступает в нижнюю часть абсорбера А. В абсорбере газ движется вверх, а абсорбент (жидкость-поглотитель) стекает вниз с «тарелки» на «тарелку». Происходит взаимное перемешивание газа и жидкости, при котором жидкостью поглощается либо какой-то один целевой компонент газа, либо одновременно несколько компонентов. Применяя различные поглотители, можно извлечь из продукции скважины: воду - гликолями, сероводород и углекислый газ - аминами, конденсат - масляными фракциями (дистиллятами) и т. д.

Осушенный и очищенный газ после абсорберов направляют в МГ. Насыщенный поглощенными веществами абсорбент АН проходит фильтр Ф, теплообменник Т и поступает в десорбер Д. В десорбере происходит процесс обратный поглощению - десорбция, т. е. выделение из насыщенного абсорбента вещества, поглощенного ранее в абсорбере. Делают это подогревая в кипятильнике воду или абсорбент и пропуская горячие пары снизу вверх через колонну десорбера Д. Пары поглощенного вещества выходят через верх десорбера и конденсируются в конденсаторе К. Из конденсатора выходит вода В или товарная продукция ТП. Небольшую часть В или ТП вновь возвращают в десорбер Д.

Рис 13. Блок-схема абсорбционного способа обработки газа

С - сепаратор; А – абсорбер; Тр - тарелка; Т – теплообменник; Н – насос; АН, АР - абсорбенты насыщенный и регенерированный соответственно; Ф- фильтр; Д - десорбер; К - конденсатор, Ки - кипятильник, В - вода, ТП - товарный продукт, МГ - магистральный газопровод

Восстановленный до начальных заданных свойств абсорбент регенерированный АР насосом Н через теплообменник Т подается в верхнюю часть абсорбера. Цикл движения абсорбента замыкается. Некоторое количество абсорбента уносится из колонн в виде паров и капелек. Потери абсорбента компенсируют периодически добавляя свежий раствор.

Таким образом, при абсорбционном способе обработки газа необходимо проводить одновременно абсорбцию и десорбцию в двух колоннах.

Движение абсорбента и заданный режим работы обеспечиваются насосами, теплообменниками, конденсатором и кипятильником. Абсорбционные установки могут состоять из нескольких пар колонн: абсорбер - десорбер. Установки оборудованы контрольно-измерительными приборами КИП и средствами автоматизации.

Приведенная на рис. 13 блок-схема - принципиальная, по ее образцу создаются различные конкретные технологические схемы осушки и очистки продукции скважины, а также газоперерабатывающие установки. Каждая из таких схем - индивидуальная и предназначена для определенного процесса. Однако в каждой схеме, как правило, присутствуют все блоки, приведенные на рис.13.

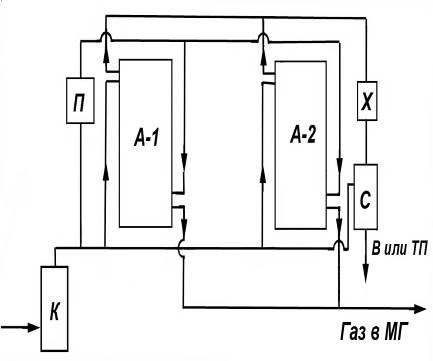

Рис 14. Блок-схема адсорбционного способа обработки газа

К - каплеотбойник; П - подогреватель, А-1, А-2 - адсорберы, X - холодильник, С - сепаратор, В - вода, ТП - товарный продукт, МГ - магистральный газопровод

Адсорбционный способ обработки газа состоит в извлечении из газа углеводородов, вредных примесей и воды твердыми поглотителями. Поглощение происходит за счет поверхностных сил молекулярного притяжения в твердых пористых веществах-адсорбентах или за счет разделения молекул при прохождении газа через поры веществ-цеолитов. В цеолитах поры соизмеримы с молекулами. Поэтому одни из молекул, более мелкие, проходят через поры таких веществ, называемых также «молекулярными ситами», а другие, более крупные, задерживаются. Поток разделяется на части с разными размерами молекул. Одновременно в цеолитах происходит и адсорбция. При адсорбции на твердой поверхности образуется многомолекулярный слой поглощаемого вещества. Слой этот можно затем отделить от поверхности, т. е. провести десорбцию за счет прокачки горячего газа.

Адсорбционный способ обработки газа применяют для осушки (силикагелем, алюмогелем, цеолитами) и очистки (бокситы, цеолиты) газа, а также для извлечения из продукции скважины тяжелых углеводородов (конденсата), например активированным углем.

Продукцию скважины сначала всегда пропускают через каплеотделитель К (рис. 14), где от газа отделяются твердые и жидкие примеси. Затем газ пропускают сверху вниз через колонный аппарат - адсорбер А-1. Внутри адсорберов на металлических сетчатых полках насыпан слой адсорбента. Осушенный и очищенный газ направляют в МГ. В то время как в А-1 идет поглощение - адсорбция, в А-2 проводят десорбцию. Для десорбции на выходе из К небольшая часть газа направляется в подогреватель П. «Горячий» газ снизу вверх пропускают через А-2. Все поглощенные ранее вещества переходят в «горячий» газ. Этот газ регенерации, насыщенный десорбированными веществами (водой, конденсатом и т. д.), охлаждается в холодильнике до температуры конденсации поглощенных веществ. Жидкость, вода В или товарный продукт ТП отделяются от газа в сепараторе С. Газ направляют в поток, идущий на адсорбцию, а товарный продукт - потребителям.

Таким образом, для реализации адсорбционного способа обработки газа необходимо наличие пары «адсорбер - десорбер», подогревателя, холодильника, каплеотбойника и сепаратора. Технологические схемы процесса адсорбции могут быть самыми разнообразными, но основные блоки обязательны во всех схемах. Через 8-24 ч в А-1 начинают проводить десорбцию, а А-2 становится рабочей адсорбционной колонной. Используют коротко-цикловую адсорбцию, сокращая время поглощения до 2-4 ч.

2. Порядок и правила опрессовки фонтанной арматуры.

Фонтанная елка при закрытой коренной задвижке должна быть испытана на давление, не менее чем в два раза превышающее ожидаемое рабочее, но не более испытательного давления, предусмотренного техническими условиями завода-изготовителя.

Перед установкой на скважину фонтанная арматура подвергается опрессовке:

В заводских условиях на 2х кратное пробное давление.

В промысловых условиях на пробное давление.

Составляется акт в двух экземплярах и фонтанная арматура доставляется на скважину, где передаётся подрядчику.

3. Обслуживание линейной части газопровода.

Основными задачами технического обслуживания ЛЧ МГ являются: Обеспечение бесперебойной транспортировки газа на обслуживаемых участках газопроводов и отводов путем систематического контроля и поддержания в технически исправном состоянии линейной части газопровода со всеми линейными сооружениями и оборудованием; Сбор и анализ данных о фактическом состоянии газопроводов и разработка практических рекомендаций и мероприятий по устранению выявленных нарушений, дефектов и причин, их вызывающих. Обеспечение выполнения профилактических и ремонтно-восстановительных работ на ЛЧ МГ и ее сооружениях в соответствии с требованиями настоящего Положения. Оперативное устранение неисправностей и отказов на ЛЧ МГ.

Система технического обслуживания ЛЧ МГ организуется в производственном газотранспортном объединении. В системе технического обслуживания ЛЧ МГ функционируют следующие подразделения производственного газотранспортного объединения: - линейно-эксплуатационные службы (ЛЭС) линейных производственных управлений магистральных газопроводов (ЛПУМГ); - центральная производственная теплоэлектротехническая лаборатория (ЦПТЭЛ); - производственный отдел по эксплуатации газопроводов (ПОЭГ); - аварийно-восстановительные поезда (АВП); - службы (группы) электрохимзащиты. Основные виды работ в системе технического обслуживания В соответствии со спецификой ЛЧ МГ устанавливаются следующие мероприятия технического обслуживания и ремонта: - плановый осмотр; - текущий ремонт; - капитальный Положение по техническому обслуживанию линейной части магистральных газопроводов Приказ -

4. Дифманометр-расходомер типа ДСС-712-2С, установка и принцип работы.

Дифманометр сильфонный самопишущий ДСС-712-2С

Д- дифманометр; С-сильфонный; С- самопишущий; 712 - это прибор с часовым механизмом, если 710- с электрическим приводом 2С- запись 2Х сигналов

Устройство:

Состоит из Зх основных частей. 5-Сильфонный блок . 7-Самопишущая часть прибора. Два сильфона закреплены одним концом к не подвижному корпусу, а другим - через стаканы- к подвижному штоку. Действие прибора основано на принципе уравновешивания измеряемого перепада давления с помощью сильфонов. При изменении перепада давления, один сильфон сжимается, перегоняя жидкость в другой сильфон, и перемещает шток. Разность давлений, определяется перемещением штока сильфонного блока, который через рычаг и торсионную трубку преобразуется и перемещение пера стрелки . ДСС-712-2С, ДСС734 и т. д.- отличается размером сильфонов. Внутренние полости сильфонов заполнены водоглицериновой жидкостью и соединены друг с другом.

Дата добавления: 2016-07-18; просмотров: 2482;