Измерение продольной и поперечной ровности дорожных покрытий

Принципы работы приборов измерения ровности. В мировой практике известно более 50 конструкций приборов для измерения ровности покрытий. По принципу их действия различают приборы:

• регистрирующие геометрические параметры неровностей (количество, высоту и длину волны) - рейки, профилографы, виографы, уклономеры, профилометры, нивелиры и др.;

• импульсивного действия, измеряющие значения механического или электрического импульса или перемещения отдельных частей автомобиля при наезде на неровность, которые косвенно характеризуют ровность поверхности покрытия - толчкомеры, акселерометры (приборы, измеряющие ускорения при колебаниях масс);

• инерционного действия, измеряющего вертикальные колебания подрессорной массы, возникающие в результате наезда на неровность и др.

Рейки и профилографы. Простейшим прибором для оценки ровности является рейка длиной 2, 3 или 4 м, которую прикладывают к покрытию. Под рейкой выявляются просветы, которые измеряют линейкой или клином.

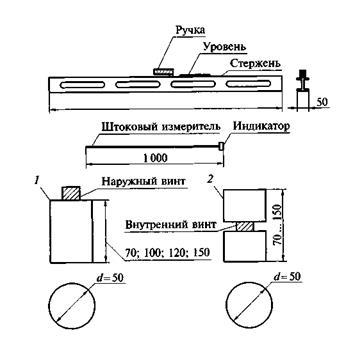

В России для измерения продольной ровности используют рейку длиной 3 м. Для оценки поперечной ровности (колейности) используют укороченную рейку длиной 2 м при измерении по упрощённому способу, когда рейку укладывают на поверхность покрытия и под ней клином измеряют просветы. При измерении по способу вертикальных отметок применяют рейку длиной 3 м с подставочными стаканами, при помощи которых рейку выводят в горизонтальное положение, по отношению к которому определяют просветы (рис. 9.11).

Развитием этого метода являются многоопорные (многоколесные) рейки, профилометры, профилографы, виографы.

Самым современным прибором из этой группы является анализатор продольного профиля APL (Analyseur de Profil Longitudinele).

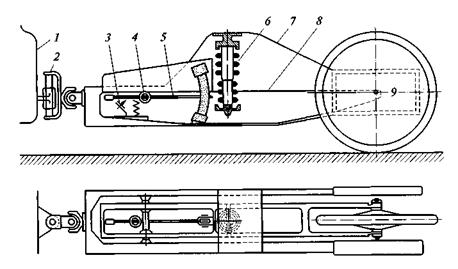

Первым прототипом этого прибора явился разработанный в МАДИ под руководством А.А. Хачатурова динамический преобразователь микропрофиля покрытия (рис. 9.12). Динамический преобразователь записывает микропрофиль косвенно: сначала регистрируются преобразованные прибором электрические сигналы от неровностей покрытия; затем эти сигналы на аналоговом счётно-решающем устройстве обратным преобразованием пересчитываются в неровности микропрофиля и записываются в неровности покрытия.

Рис. 9.11. Укороченная рейка для измерения поперечной ровности (колеи):

1, 2 - подставочные стаканы соответственно постоянной и переменной высоты

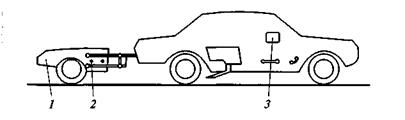

Рис. 9.12. Схема динамического преобразования микропрофиля покрытия

(конструкция Афанасьева и Хачатурова):

1 – автомобиль; 2 – сцепные устройства; 3 – датчик относительных перемещений; 4 – ось вращения маятника; 5 – медленный маятник; 6 – амортизатор, гасящий колебания;

7 – наружная рама; 8 – внутренняя рама; 9 - груз

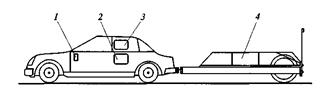

Рис. 9.13. Анализатор продольного профиля APL-25:

1 – измеритель скорости; 2 – усилитель сигнала; 3 – устройство записи скорости;

4 – измерительный прицеп

Анализ зарегистрированных сигналов может производиться двумя способами.

Первый способ основан на определении спектральной плотности неровностей и является очень точным. Длина изучаемого участка должна быть не менее 400 м. Второй способ предусматривает анализ средней изменяемости неровностей, разделяемых по пределам длины волны.

Французские специалисты значительно модернизировали конструкцию этого прибора и создали установки APL-25; APL-72 и др. (рис. 9.13).

Измерения ровности установкой APL в зависимости от целей может производиться со скоростями 21,6; 50 или 72 км/ч. В результате измерений получают спектральную плотность неровностей, которую можно перевести в показатели неровности по IRI (International Roughness Index) или в другие показатели. Обработка измерений полностью автоматизирована.

Приборы импульсного действия. Из приборов импульсного действия наиболее широкое распространение получил прибор для косвенного измерения ровности покрытия - толчкомер ХАДИ, предложенный А.К. Бируля еще в 1950 г.г.

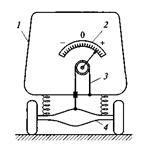

Рис. 9.14. Толчкомер ТХК-2:

1 – кузов автомобиля; 2 – шкала замера неровностей;

3 – трос; 4 – задний мост автомобиля

Впоследствии этот прибор многократно совершенствовался. Схема модифицированной конструкции этого прибора - ТКХ-2 Казахского филиала СоюздорНИИ, который выпускается серийно, показан на рис. 9.14.

Толчкомер ТХК-2 устанавливают в кузове автомобиля над его задним мостом. Толчкомер состоит из трех основных узлов: счётного механизма, системы крепления к кузову автомобиля и соединения с задним мостом автомобиля.

Колебания рессор через гибкий трос передаются на барабан счётного механизма. Ровность дорожных покрытий оценивают суммарным сжатием рессор автомобиля в сантиметрах на километр на участке дороги длиной 1 км при постоянной скорости движения. Производительность толчкомера составляет около 170 км/сут. По этому же принципу работают толчкомеры ТЭД-2М, ИВП-1М и др.

Следует иметь в виду, что толчкомером определяют не истинную, а условную ровность поверхности дороги, так как сумма прогибов (сжатия) рессоры при проезде автомобилем данного участка зависит не только от состояния покрытия, но и от свойств подвески автомобиля, нагрузки и др. Толчкомер, установленный на автомобилях разных марок, даёт разные показатели.

Приборы инерционного действия. Более совершенными являются приборы инерционного действия - прицепные ровномеры, или динамометрические тележки. Эти приборы имеют измерительное колесо, пригруженное сравнительно тяжёлой массой, совершающей совместно с ним колебания относительно общего центра. Перемещения системы колесо-масса служат характеристикой ровности.

В России для сплошного контроля ровности за эталонный прибор принят динамометрический прицеп ПКРС-2У, разработанный СоюздорНИИ. Эта установка выпускается серийно под маркой КП-511 и предназначена для измерения ровности и коэффициента сцепления. Установка состоит из специально оборудованного автомобиля типа УАЗ или «Газель» и одноколёсного прицепа с мягкой подвеской, на котором установлены датчики для измерения ровности и тормозной силы. В кузове автомобиля смонтированы устройства управления, измерительная и регистрирующая аппаратура, а также бак с водой для поливки дороги при измерении коэффициента сцепления покрытия (рис. 9.15).

Ровность измеряют во время проезда с постоянной скоростью движения в 60 км/ч с допустимым отклонением ±2 км/ч. По результатам измерения вычисляют средние отклонения и соответствующие им значения показателя ровности в сантиметрах на километр.

Рис. 9.15.Автомобильная установка ПКРС-2У для контроля ровности и скользкости:

1 – прицеп с измерительным колесом; 2 – измерительный преобразователь ровности;

3 – регистрирующий прибор

Следует отметить, что показания прибора ПКРС-2У больше, чем показания любого толчкомера. Это объясняется тем, что прибор фиксирует колебания груза на прицепном колесе в оба направления после наезда на неровность «вверх-вниз», а толчкомеры измеряют колебания кузова автомобиля, на котором они установлены, после наезда на неровность только в одном направлении - либо «вверх», либо «вниз».

Приборы для измерения ровности в поперечном направлении (колейности). В мировой практике отказались от ручных методов измерения ровности проезжей части в поперечном направлении с применением реек.

Измерение параметров поперечной ровности и колеи выполняют с использованием ультразвуковых и лазерных датчиков, которые размещаются на несущей балке, прикрепленной к передней части автомобиля. Это так называемые профилографы или колеемеры.

Выпускается широкий спектр таких установок (рис. 9.16). Ультразвуковые профилографы измеряют просветы на ширине 2…2,5 м и более, при помощи ультразвуковых датчиков, число которых в поперечном направлении колеблется от 12 до 30. Измерения производятся через каждые 3 м вдоль дороги с точностью 0,1 мм. Скорость движения профилографов может изменяться от 20…80 км/ч.

Лазерные профилографы измеряют просветы на ширине 2,7 м и более с помощью 15 датчиков через каждые 5 м вдоль дороги с точностью 0,1 мм. Имеются модификации профилографов, которые снимают отсчёты через каждые 20 см вдоль дороги.

Рис. 9.16. Профилограф для измерения поперечной ровности (глубины колеи)

Скорость движения лазерных профилографов в процессе измерений может изменяться в пределах 20…80 км/ч.

В России разработка аналогичных приборов находится в начальной стадии.

Первая в России лазерно-гироскопическая система (ЛГС) для измерения характеристик поверхности автомобильных дорог разработана СоюздорНИИ и МГТУ им. Н.Э. Баумана и предназначена для измерения неровностей, продольных и поперечных уклонов автомобильных дорог и их компьютерной обработки. Скорость движения этой лаборатории 20…1 000 км/ч. Лазерно-гироскопическая система имеет в своем составе высокоточные оптоэлектронные, инерциальные датчики, гироскопическое и компьютерное оборудование.

Аналогичные приборы разработаны в МАДИ (ГТУ) и РосдорНИИ.

Организация работ по измерению ровности. При оценке продольной ровности покрытий выполняют сплошные или выборочные измерения. Сплошные измерения выполняют при обследовании участков дорог протяжённостью более 1 км, выборочные - менее 1 км. Выборочные измерения выполняют при обследовании участков концентрации ДТП, опасных участков дорог, участков дорог, на которых произошло ДТП, отремонтированных участков.

Сплошные измерения продольной ровности, как правило, осуществляют с помощью передвижной установки ПКРС-2У.

Допускается использование передвижных лабораторий, оборудованных толчкомерами ТХК-2, ИР-1 или ИВП-1 на базе автомобилей УАЗ, ГАЗ. Могут быть использованы и другие приборы, имеющие необходимое метрологическое обеспечение, показания которых должны быть приведены к показаниям ПКРС-2У или толчкомера, установленного на один из базовых автомобилей.

Измерения продольной ровности дорожного покрытия с помощью передвижной установки ПКРС-2У производят при постоянной скорости движения (50±5) км/ч, по правой полосе наката каждой полосы движения.

Требуемое количество измерений на 1 км дороги в зависимости от однородности поверхности покрытия колеблется от 2 до 6.

Измерения ровности с помощью толчкомера производятся при движении автомобиля строго по полосам наката. Загрузка автомобиля в период измерений должна быть распределена равномерно на правое и левое колесо задней оси. Суммарная масса груза с пассажирами и нагрузка на заднюю ось автомобилей строго ограничены.

При использовании другого автомобиля показания толчкомера следует привести к показаниям базовых приборов.

Измерение продольной ровности с помощью толчкомера производят при постоянной скорости движения.

Показания спидометра должны соответствовать фактической скорости движения. Если по непреодолимым причинам невозможно выдержать требуемую скорость (например, при движении в плотном транспортном потоке), то показания толчкомера следует умножить на поправочный коэффициент, значение которого определяют по скорости движения:

| Скорость движения, км/ч | ||||||

| Поправочный коэффициент | 1,1 | 1,05 | 0,95 | 1,1 | 1,15 |

Измерение и оценка колейности дорожного покрытия. Измерения параметров колеи в процессе диагностики выполняют в соответствии с Методикой измерений и оценки эксплуатационного состояния дорог по глубине колеи по упрощённому варианту с помощью рейки длиной 2м и измерительного щупа.

Измерения производят по правой внешней полосе наката в прямом и обратном направлении на участках, где при визуальном осмотре установлено наличие колеи.

Число створов измерений и расстояния между створами принимают в зависимости от длины самостоятельного и измерительного участков. Самостоятельным считается участок, на котором по визуальной оценке параметры колеи примерно одинаковы. Протяжённость такого участка может колебаться от 20 м до нескольких километров. Самостоятельный участок разбивается на измерительные участки длиной по 100 м каждый.

Если общая длина самостоятельного участка не равна целому количеству измерительных участков по 100 м каждый, выделяется дополнительный укороченный измерительный участок. Также назначают укороченный измерительный участок, если длина всего самостоятельного участка меньше 100 м.

На каждом измерительном участке выделяют пять створов измерения на равном расстоянии один от другого (на 100-метровом участке через каждые 20 м), которым присваивают номера от 1 до 5. При этом последний створ предыдущего измерительного участка становится первым створом последующего и имеет номер 5/1.

Укороченный измерительный участок также разбивается на пять створов, расположенных на равном расстоянии один от другого.

Рейку укладывают на выпоры внешней колеи и берут один отсчёт глубины колеи  в точке, соответствующей наибольшему углублению колеи в каждом створе, при помощи измерительного щупа, устанавливаемого вертикально, с точностью до 1 мм; при отсутствии выпоров рейку укладывают на проезжую часть таким образом, чтобы перекрыть измеряемую колею.

в точке, соответствующей наибольшему углублению колеи в каждом створе, при помощи измерительного щупа, устанавливаемого вертикально, с точностью до 1 мм; при отсутствии выпоров рейку укладывают на проезжую часть таким образом, чтобы перекрыть измеряемую колею.

Если в створе измерения имеется дефект покрытия (выбоина, трещина и т. п.), створ измерения может быть перемещён вперед или назад на расстояние до 0,5 м, чтобы исключить влияние данного дефекта на считываемый параметр.

Измеренная в каждом створе глубина колеи записывается в ведомость.

По каждому измерительному участку определяют расчётную глубину колеи. Для этого анализируют результаты измерений в пяти створах измерительного участка, отбрасывают самое большое значение, а следующее за ним значение глубины колеи в убывающем ряде принимают за расчётное на данном измерительном участке  .

.

Расчётную глубину колеи для самостоятельного участка определяют как среднеарифметическое из всех значений расчётной глубины колеи на измерительных участках.

Дата добавления: 2020-08-31; просмотров: 1980;