Шероховатость дорожного покрытия и ее роль в обеспечении сцепных качеств

Поверхность дорожных покрытий всегда имеет неровности различных форм и размеров: от микроскопических, невидимых невооруженным глазом и не ощущаемых при движении автомобилей до крупных, после проезда через которые автомобиль испытывает толчки и колебания на подвеске. К числу неровностей поверхности относится и шероховатость.

Шероховатость поверхности (в теории трения - текстура) дорожного покрытия представляет собой совокупность неровностей, не вызывающих низкочастотных колебаний автомобиля на подвеске и не влияющих на работу его двигателя.

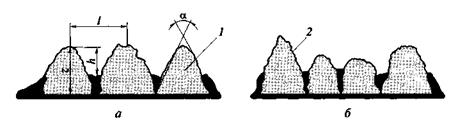

Рис. 3.3. Типы шероховатости покрытия и ее параметры:

а – равномерная; б – шипованная; 1 – макрошероховатость; 2 – микрошероховатость;

z – высота выступов; h – глубина впадин; l – шаг шероховатости;  - угол при вершине.

- угол при вершине.

Шероховатость делят на две группы: макро и микрошероховатость. К макрошероховатости относят неровности длиной более 2 мм и высотой более 0,2 мм, обычно формируемые частицами (зернами) щебня, используемого при строительстве покрытий дороги или в результате специальной его обработки. К микрошероховатости относят меньшие неровности, как правило обусловленные собственной шероховатостью поверхности зерен щебня (рис. 3.3). Различные каменные материалы обладают различной микрошероховатостью, поэтому для устройства верхних слоев покрытия предпочтительнее каменные материалы, имеющие более крупную микрошероховатость.

На мокрых покрытиях наибольшую роль в обеспечении сцепных качеств имеет макрошероховатость. Поэтому практически макрошероховатость принимают за всю шероховатость дорожного покрытия.

Макрошероховатость (шероховатость) покрытия характеризуют тремя основными параметрами:

средней высотой выступов, мм:

средней глубиной впадин, мм:

коэффициентом шага шероховатости  .

.

Смежные выступы и впадины шероховатого покрытия могут быть примерно одного размера и создавать равномерно шероховатую поверхность. Однако во многих случаях размеры смежных выступов и впадин значительно отличаются друг от друга и отдельные выступы выделяются над средней поверхностью как шипы.

Такую поверхность шероховатого покрытия называют шипованной. С учетом этого существует подробная классификация дорожных покрытий в зависимости от параметров шероховатости, впервые предложенная Л.Г. Паниной, Л.Г. Марьяхиным, А.Я. Эрастовым и А.П. Васильевым (табл. 3.2).

Таблица 3.2.Классификация дорожных покрытий в зависимости

от параметров шероховатости поверхности

| Тип шероховатых покрытий | Параметры шереховатости | |

| Средняя высота выступов | Средняя глубина впадин | |

| Гладкие | 0,1…0,5 | 0,02…0,25 |

| Мелкошероховатые | 0,5…3,0 | 0,25…2,5 |

| Среднешереховатые | 3,0…6,0 | 1,0…5,0 |

| Крупношероховатые | 6,0…9, | 2,0…7,0 |

Сцепные качества покрытий обеспечиваются сочетанием макро- и микрошероховатости, но нормируется только макрошероховатость, которая обычно принимается за общую.

Роль шероховатости в обеспечении сцепных качеств сухого покрытия. Шероховатость существенно влияет на отличие фактической площади контакта шины с покрытием от контурной, а через него и на сцепление колеса с покрытием. Контурная площадь - это площадь контакта по выступам протектора шины. Она зависит от конструкции шины, давления воздуха в шинах и нагрузки на колесо:

,

,

где К0 - коэффициент контактности, учитывающий конструкцию шины, для легковых автомобилей К0 -принимают 1,3…1,8; для грузовых К0 = 0,9…1,7; Кж - коэффициент жесткости шины.

Фактическая площадь контакта меньше контурной и тем в большей степени, чем больше неровности макрошероховатости, из-за которых резина выступов протектора не везде касается материала покрытия. В результате увеличения неровностей макрошероховатости происходит не только количественное, но и качественное изменение деформации протекторной резины.

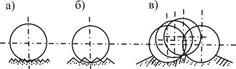

При небольших значениях высоты выступов наблюдается "чистое" внедрение неровностей макрошероховатости в резину без их воздействия на каркас шины. Начиная с некоторой высоты неровности, внедряющиеся в шину, начинают воздействовать на ее каркас. При большой высоте неровности уже не вдавливаются в резину протектора и шина перекатывается по ним (рис. 3.4).

Рис. 3.4. Роль шероховатости поверхности покрытий в обеспечении сцепных качеств:

а – мелкошероховатое покрытие; б – среднешероховатое покрытие;

в - крупношероховатое покрытие.

При увеличении высоты выступов шероховатости уменьшается площадь контакта и происходит уменьшение абсолютного значения адгезионной составляющей.

Одновременно увеличивается гистерезисная составляющая вследствие возрастания потерь энергии на деформацию шины. Поскольку снижение адгезии опережает рост гистерезисной составляющей происходит уменьшение суммарной силы трения, т.е. уменьшение коэффициента сцепления. Однако на сухих чистых покрытиях величина суммарной силы трения (сцепления) практически всегда достаточна для безопасного движения автомобилей.

С возрастанием скорости движения на сухом покрытии коэффициент сцепления снижается потому, что уменьшается фактическая площадь отпечатка колеса. На неровной поверхности эта площадь уменьшается еще больше.

Кроме снижения коэффициента сцепления на сухом покрытии увеличение шероховатости приводит к росту коэффициента сопротивления качению в среднемна 4 % на 1 мм высоты неровностей шероховатости на асфальтобетонных покрытиях и на 13 % - на цементобетонных покрытиях, а также к увеличению шума, повышению износа шин и расхода топлива на движение.

На мокрых, грязных или заснеженных покрытиях сцепные качества снижаются, особенно с увеличением скорости. В этом случае не помогает даже макрошероховатость, поскольку грязь или снег забивают впадины между выступами и поверхность мало отличается от гладкой поверхности.

Шероховатость поверхности асфальтобетонных покрытий создается путем строительства шероховатых слоев износа или строительства покрытий из многощебенистых асфальтобетонных смесей. На цементобетонных покрытиях шероховатость создается в процессе строительства путём соответствующей обработки поверхности свежеуложенного бетона.

В процессе эксплуатации покрытия происходит уменьшение - износ шероховатости его поверхности. Износ проявляется в уменьшении высоты и шлифовке неровностей шероховатости. На характер и интенсивность этого процесса влияют интенсивность движения автомобилей и состав транспортного потока; размер щебня, использованного для строительства слоя износа; содержание щебня в асфальтобетонной смеси; погодно-климатические условия.

Уменьшение макрошероховатости покрытия вызвано воздействием колёс проходящих автомобилей и протекает в два этапа. На асфальтобетонных покрытиях после открытия движения транспорта макрошероховатость быстро уменьшается в результате погружения щебня, формирующего неровности макрошероховатости.

Ввиду небольшой продолжительности первого этапа эффект шлифовки не успевает проявиться в должной мере. На втором этапе, характеризующемся замедлением, а затем и прекращением погружения щебня, основной причиной уменьшения шероховатости покрытия становится шлифовка неровностей макрошероховатости, в результате которой объём выступающей части зерен щебня постепенно уменьшается, а сами они приобретают окатанную форму.

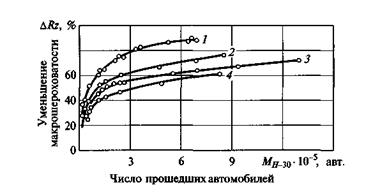

Погружение щебня поверхностного слоя покрытия происходит под воздействием колес проходящих по дороге автомобилей. Чем выше интенсивность движения и чем больше в транспортном потоке тяжёлых автомобилей, тем интенсивнее идёт этот процесс. Однако большое значение имеет и динамическое воздействие колёс на выступы неровностей шероховатости (рис. 3.5).

Твёрдость покрытия характеризует сопротивление покрытия погружению щебня, формирующего неровности макрошероховатости, и оценивается по глубине погружения иглы специального прибора - твердомера.

Рис. 3.5. Зависимость уменьшения макрошероховатости  от числа прошедших автомобилей грузоподъемностью 30 т при различной крупности щебня (данные проф. М.В. Немчинова):

от числа прошедших автомобилей грузоподъемностью 30 т при различной крупности щебня (данные проф. М.В. Немчинова):

1 – 5…10 мм (втапливание щебня, начальная глубина впадин макрошероховатости 2,3 мм); 2 – 15…20 мм; 3 – 20…25 мм; 4 – 25…35 мм (поз. 2 - 4 - поверхностная обработка с начальной глубиной впадин макрошероховатости 7,5 мм).

Установлено, что уменьшение макрошероховатости слоя износа в результате погружения щебня линейно связано с глубиной погружения иглы твердомера. В зависимости от твердости асфальтобетонные покрытия делят на пять групп: очень твёрдые - с глубиной погружения иглы твердомера 0…2 мм, твёрдые - 2…5 мм, нормальные - 5…8 мм, мягкие - 8…12 мм, очень мягкие - 12…21 мм. Твёрдость асфальтобетонных покрытий зависит от содержания щебня в минеральной части асфальтобетонной смеси: чем больше щебня, тем выше твёрдость. Однако повышение температуры покрытия приводит к снижению его твёрдости и, соответственно, к усилению погружения щебня слоя износа в покрытие под воздействием колёс автомобилей.

Уменьшение микрошероховатости, обусловленное шлифующим воздействием колёс автомобилей, определяется свойствами исходной горной породы (зернистостью, количественным и качественным соотношением минералов в ней, степенью выветрелости породы), количеством абразива на покрытии (пыли и продуктов износа самого покрытия), наличием воды и характеристиками транспортного потока. Так же, как и в случае макрошероховатости, рост интенсивности движения тяжёлых грузовых автомобилей приводит к ускорению процесса шлифовки зёрен щебня.

Многофункциональность неровностей шероховатости на поверхности дорожных покрытий заставляет нормировать их параметры: минимальную допустимую глубину впадин макрошероховатости, максимальную высоту выступов, максимальное расстояние между выступами шероховатости. Однако главным показателем сцепных качеств покрытия является коэффициент сцепления, исходя из которого назначают начальную макрошероховатость покрытия (т.е. шероховатость в момент сдачи дороги в эксплуатацию после строительства или ремонта) в зависимости от условий движения, категории дороги, климатического района и применяемого способа устройства шероховатости. Во избежание усиления вибрации автомобилей во время движения расстояние между соседними выступами шероховатости не должно быть более 40 мм.

Шероховатость поверхности дорожных покрытий оказывает влияние не только на их сцепные качества. Шероховатость увеличивает уровень транспортного шума от автомобилей (минимальный уровень шума от легковых автомобилей наблюдается при глубине впадин шероховатости 1 мм), на уровень вибрации в салоне автомобиля. Для отечественных легковых автомобилей значение вертикальной составляющей виброускорения на рабочем месте водителя превосходит санитарную норму уже при глубине впадин более 6 мм - при скорости движения 80 км/ч и более.

При качении колес автомобиля неровности шероховатости не увеличивают износ протектора автомобильных шин. Однако при резком торможении и блокировке колёс неровности шероховатости не только деформируют резину протектора шин, но способны вызвать ее повреждение (царапины).

Роль равномерного распределения шероховатости по ширине покрытия.

При наличии слоя воды или снежных отложений на поверхности дороги на безопасность движения существенно влияет равномерность распределения коэффициента сцепления по ширине проезжей части и сцепления по ширине проезжей части и обочин. Необходимо, чтобы под левым и правым колесами автомобиля значение коэффициента сцепления было одинаковым. В противном случае при резком торможении произойдет разворот автомобиля. Из теории автомобиля известно, что первым блокируется то колесо, которое катилось по более скользкой полосе, а поворот автомобиля происходит в сторону переднего блокируемого колеса, движущегося по покрытию с более высоким коэффициентом сцепления. Угол поворота увеличивается с ростом скорости движения перед торможением и разности коэффициента оцепления под правыми и левыми колесами.

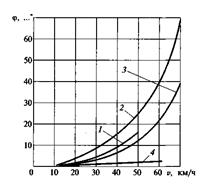

Так, при  угол поворота возрастает от 5о град при

угол поворота возрастает от 5о град при  км/ч до 30о, при

км/ч до 30о, при  км/ч. При торможении со скоростью 120 км/ч уже при

км/ч. При торможении со скоростью 120 км/ч уже при  = 0,1 угол поворота может составить 100о и более, а при

= 0,1 угол поворота может составить 100о и более, а при  = 0,3 автомобиль разворачивает на 360о и более (рис. 3.6). В связи с этим очень важно иметь однородную по шероховатости проезжую часть и укрепленную обочину.

= 0,3 автомобиль разворачивает на 360о и более (рис. 3.6). В связи с этим очень важно иметь однородную по шероховатости проезжую часть и укрепленную обочину.

Занос автомобиля на высокой скорости может произойти из-за резкого перехода с одной полосы движения на другую при обгоне, повороте, порыве ветра или неровности покрытия. Лужи на покрытии также являются частой причиной заносов.

Опасным является чередование участков покрытия с различными коэффициентами сцепления.

Рис. 3.6. Углы поворота автомобиля при развороте:

1 – экспериментальные данные, полученные В.В. Алексеевым (  = 0,3,

= 0,3,  = 0,55); 2, 3, - экспериментальные данные при торможении только задних колес автомобиля, полученные в США (2 -

= 0,55); 2, 3, - экспериментальные данные при торможении только задних колес автомобиля, полученные в США (2 -  = 0,2,

= 0,2,  = 0,4; 3 -

= 0,4; 3 -  = 0,2;

= 0,2;  = 0,6); 4 - то же, при применении антиблокировочных устройств;

= 0,6); 4 - то же, при применении антиблокировочных устройств;

, - коэффициентами сцепления под правыми и левыми колесами в момент начала торможения.

, - коэффициентами сцепления под правыми и левыми колесами в момент начала торможения.

Таблица 3.3. Углы разворота автомобиля при резком торможении

| Тип автомобиля | Ширина проезжей части, м | |||

| 7,0 | 7,5 | 7,0 | 7,5 | |

| Угол разворота без заезда на обочину,…о | Угол разворота с заездом на обочину,…о | |||

| Автобус | ||||

| Грузовой автомобиль | ||||

| Легковой автомобиль среднего класса | 90 и долее | |||

| Легковой автомобиль малого класса | 90 и более |

Обоснование требований к допускаемой разнице коэффициентов сцепления по ширине покрытия и обочин. Плавное изменение сцепных качеств по ширине покрытия и обочин предотвратит многие случаи ДТП, связанные с заносом автомобилей при резком торможении. За критерий при определении допускаемого соотношения коэффициентов сцепления по ширине предлагается принять угол разворота автомобиля на проезжей части, при котором он не выходит за пределы полосы движения. Для двухполосных дорог необходимо рассматривать также случай заезда правого колеса автомобиля на обочину.

Результаты расчетов, выполненных по предлагаемой методике для различных типов машин, ширины проезжей части при движении только по проезжей части и с выездом на обочину, приведены в табл. 3.3.

Для обеспечения безопасности движения встречных автомобилей, а также автомобилей, движущихся по смежным полосам на многополосных дорогах, должны быть предъявлены весьма жесткие требования к изменению коэффициента сцепления по ширине покрытия.

Расчеты показывают, что допустимый угол разворота для автобусов составляет всего 6…11°, для грузовых типа ЗИЛ-130 - 9…16°, для легковых - от 23…33°.

При возможности безопасного выезда на обочину эти углы для автобусов и грузовых автомобилей несколько возрастают. Чем длиннее автомобиль, тем меньше можно допустить угол разворота. Легковые автомобили при смещении траектории движения к кромке покрытия могут вращаться вокруг центра тяжести, не выходя на полосу встречного движения. Однако при большом угле разворота автомобиль может легко опрокинуться. Поэтому, исходя из обеспечения устойчивости, допускаемый угол разворота легковых автомобилей целесообразно ограничить углом 60° [6].

Таблица 3.4. Требования к допускаемым изменениям коэффициентов сцепления по ширине покрытия, определенным на скорости 60 км/ч

| Категория дороги | Скорости, принимаемые при расчете элементов поперечного профиля, км/ч | Допускаемая разница коэффициентов сцепления | |

| В пределах проезжей части | На краевых укрепленных полосах и прикромочных полосах обочин | ||

| I | 0,05…0,10 | 0,10…0,15 | |

| II | 0,10 | 0,15…0,20 | |

| III | 0,10…0,15 | 0,20 | |

| IV | 0,15 | 0,25 |

Обеспечение требуемых соотношений коэффициентов сцепления по ширине покрытия позволит существенно сократить количество ДТП из-за заноса автомобилей при резком торможении (табл. 3.4). Аналогичные, но еще более жесткие требования, предъявляются и к тормозным системам автомобилей. Неравенство тормозных моментов по колесам у одной оси допускается не более 15 %. Требуемые соотношения коэффициентов сцепления должны предусматриваться при проектировании шероховатости покрытия, переходных полос и обочин.

Дата добавления: 2020-08-31; просмотров: 1324;