Механические свойства сплавов и методы их определения.

Наиболее значимыми механическими свойствами сплавов являются прочность, жесткость, пластичность и твердость. Прочностью называют сопротивление сплавов и других материалов деформации и разрушению. Причинами деформации могут быть внешнее силовое воздействие на изделие (деталь или образец), или фазовые превращения в сплаве при термической обработке. Результатом этого является изменение формы и размеров изделий – их деформация. Различают упругую (обратимую) и пластическую (остаточную) деформацию.

Способность сплавов сопротивляться упругим деформациям называют жесткостью. Жесткость зависит, в первую очередь, от величины модуля упругости металла, являющегося основой сплава. Стали наследуют высокое значение модуля упругости (Е=214ГПа) от железа. Поэтому при одинаковых конфигурации, размерах и условиях нагружения жесткость стальных деталей превосходит жесткость деталей из алюминиевых (Е=71ГПа), титановых (Е=112ГПа) и медных (Е=121ГПа) сплавов. Между жесткостью и прочностью – прямая зависимость, у более прочной детали при остальных равных показателях жесткость выше.

Пластичностью называют способность сплава к остаточной деформации без разрушения. Прочность и пластичность для большинства сплавов находятся в обратной зависимости – при увеличении прочности пластичность снижается, сплав становится хрупким.

Твердостью называют способность сплава сопротивляться пластической деформации при местном контактном воздействии на его поверхность. Для многих сплавов прочность и твердость находятся в прямой зависимости: более прочный сплав имеет и более высокую твердость.

На прочность сплавов влияет их химический состав и качество, структура, наличие концентраторов напряжений, параметры изделий (точность, размеры), а также условия испытаний или эксплуатации (характер нагрузки, температура и т.д.). Прочность сплава в работающей детали может отличаться от его прочности в образце для лабораторных испытаний или заготовке. В связи с этим различают теоретическую, техническую и конструкционную прочность.

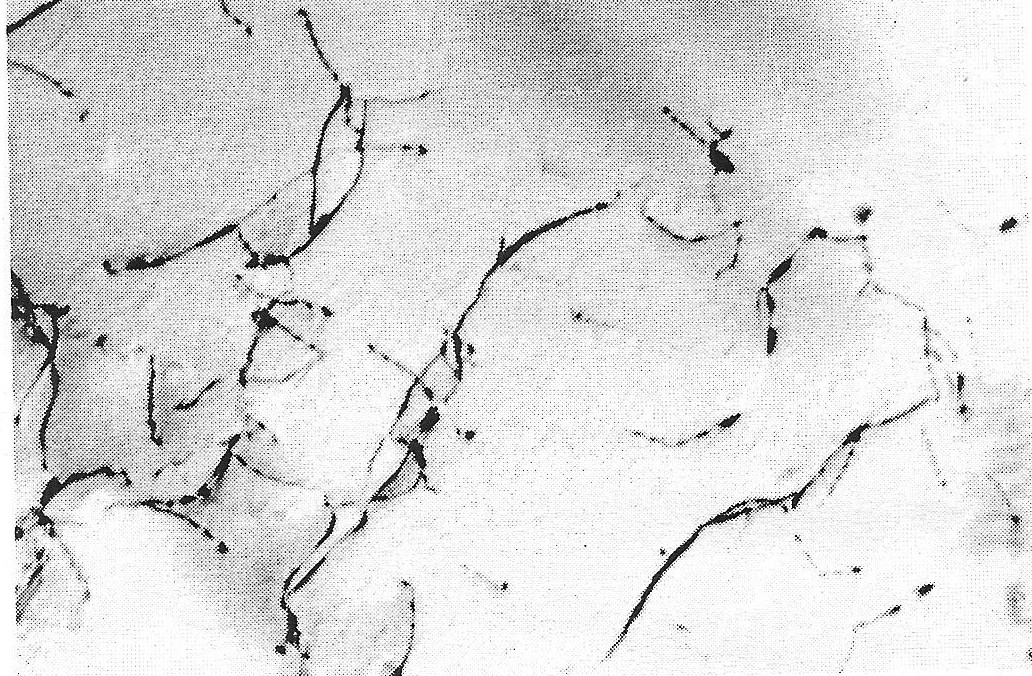

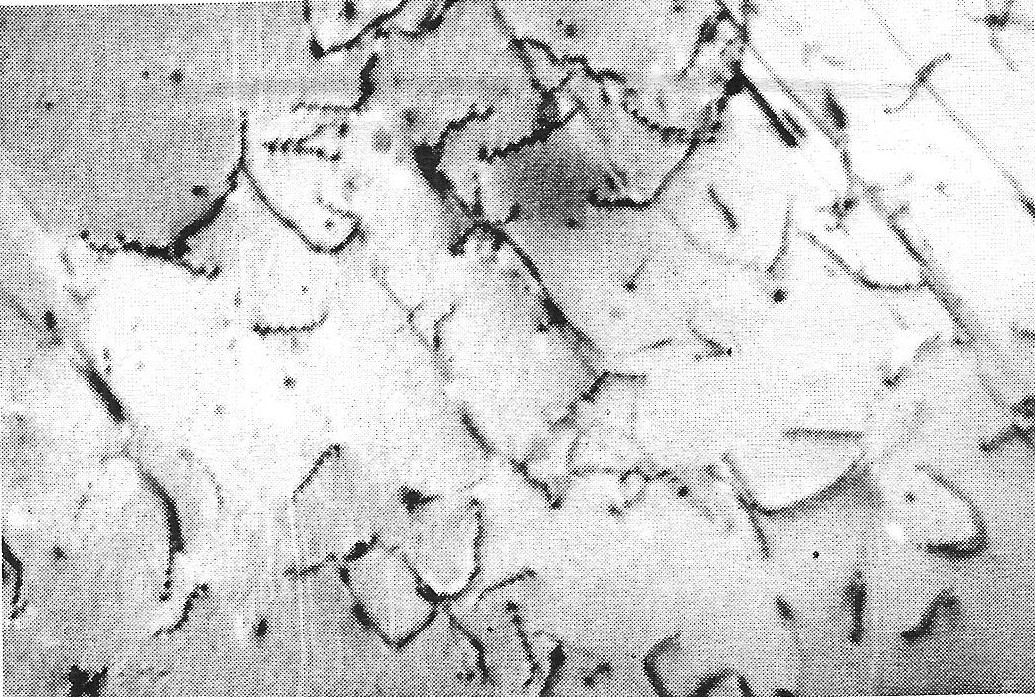

Теоретическая прочность в сплавах не достигается по причине наличия в них концентраторов напряжений и дефектов кристаллического строения – дислокаций (рис. 1.1) и границ зерен. Прочность, близкая к теоретической, достигается в искусственно выращиваемых кристаллах («усах»), в которых плотность дислокаций стремится к минимальному значению (меньше 104см-2).

Техническая прочность – прочность сплавов, определяемая при лабораторных испытаниях стандартных образцов (рис.1.2). Целью этих испытаний является определение численных значений предельных напряжений, характеризующих прочность сплавов при статических или циклических нагрузках. При испытаниях образцов на динамический (ударный) изгиб, определяют работу, затрачиваемую на разрушение сплава при ударных нагрузках.

Наиболее известными видами статических испытаний являются испытания на одноосное растяжение и на твердость. Испытания на одноосное растяжение проводят на разрывных машинах с механическим или гидравлическим приводом, а также на универсальных машинах, позволяющих проводить также испытания на сжатие, изгиб, кручение. Замеры твердости проводят на специальных приборах – твердомерах, путем вдавливания в поверхность изделия под определенной нагрузкой специального наконечника – индентора. Замеры твердости по Бринеллю (НВ) применяют для неупрочненных сплавов; замеры твердости по Виккерсу применяют для упрочненных изделий малых сечений и тонких упрочненных слоев. Метод Роквелла наиболее универсален и прост, этот метод применяют для определения твердости как упрочненных (HRC, HRA), так и неупрочненных (HRB)сплавов.

Прочность сплавов при одноосном статическом растяжении характеризуют численные значения физического σт и условного пределов σ0,2 текучести, а также временного сопротивления разрушению σв (предела прочности). Для большинства сплавов более значимыми являются два последних показателя: σ0,2 иσв. Условный предел текучести характеризует сопротивление сплавов малым пластическим деформациям, а предел прочности характеризует максимальную несущую способность сплава, его предельную прочность, предшествующую разрушению.

При испытаниях на статическое растяжение параллельно с показателями прочности определяют показатели пластичности: относительное удлинение δ, % и относительное сужение ψ, %. Эти показатели характеризуют пригодность сплава к холодной обработке давлением: чем выше значение δ и ψ, тем более сплав пригоден к указанной обработке. Кроме того, при увеличении пластичности снижается вероятность хрупкого разрушения образца или детали при испытаниях и эксплуатации, возрастает способность сплава к релаксации или перераспределению напряжений при их концентрации.

|

| а) |

|

| б) |

| Рис.1. Дислокации в структуре (×50000): а) стали после отжига (ρ=40·108см-2); б) деформированного железа(ρ=1,2·1010см-2) |

|

| Рис.2. Стандартные образцы для лабораторных испытаний. |

Для малопластичных, хрупких материалов испытания на растяжение не проводят из-за методических трудностей. Такие материалы подвергают испытанию на статический изгиб. При этом определяют предел прочности σизг , МПа. Статические испытания на сжатие и кручение проводят сравнительно редко.

Прочность сплавов при ударных нагрузках определяют при испытаниях на ударную вязкость, которую в зависимости от формы надреза на образцах (Uили V-образной) обозначают KCUилиKCV,  (МДж/м2). Численные значения этих показателей характеризуют работу, затраченную на разрушение при ударном нагружении. Чем больше эта работа, тем выше прочность сплава при ударных нагрузках.

(МДж/м2). Численные значения этих показателей характеризуют работу, затраченную на разрушение при ударном нагружении. Чем больше эта работа, тем выше прочность сплава при ударных нагрузках.

Прочность сплавов при циклическомнагружении чаще всего оценивают при испытаниях на циклический изгиб с симметричным циклом нагружения (равноценное название – испытания на усталость). При этом определяют максимальное напряжение, которое не вызывает разрушение сплава от усталости в течение заданного (базового) числа циклов. Базовое число циклов для сталей - 107, для цветных сплавов – 108. Это напряжение называют пределом выносливости и обозначают как σ-1, МПа.

При испытаниях образцов на контактную выносливость моделируют работу металлических пар в условиях трения качения и трения качения с проскальзыванием. В результате определяют предел контактной выносливости σк, характеризующий прочность сплава при многократном контактном воздействии и его сопротивление усталостному выкрашиванию (питтингу). Предел контактной выносливости, определяемый при испытаниях зубчатых колес, обозначают как σHlimB.

Лабораторные испытания образцов позволяют дать качественную оценку сплавов при различных условиях нагружения. При этом определяются стандартные механические свойства сплавов, как в состоянии поставки, так и после упрочняющей обработки. В первом случае оценивают технологические свойства и возможность применить сплав для конкретной детали в неупрочненном состоянии. Во втором случае оценивают эффективность выбранного метода упрочнения для данного сплава.

Численные значения показателей механических свойств приведены в справочных изданиях и технической литературе. Эти значения соответствуют предельному состоянию материала, которое недопустимо при эксплуатации деталей машин, так как приводит к нарушению их работоспособности. Под работоспособностью следует понимать длительное функциональное состояние деталей при заданных условиях эксплуатации. Работоспособность обеспечивается при условии примерного равенства рабочего и допустимого напряжений. Допустимое напряжение определяют как часть от предельного, с учетом коэффициента запаса прочности, размеров детали, наличия в ней концентраторов напряжений. По величине допустимых напряжений можно судить о конструкционной прочности сплава применительно к конкретной детали.

Дата добавления: 2020-07-18; просмотров: 711;