НАЗНАЧЕНИЕ И КЛАССИФИКАЦИЯ

Долото — буровой инструмент, предназначенный для механического разрушения горных пород на забое скважины в процессе ее проходки. По характеру воздействия на породу долота можно классифицировать следующим образом [30]:

1) режуще-скалывающего действия, предназначенные для разбуривания вязких и пластичных пород небольшой твердости и малой абразивности (вязких глин, малопрочных глинистых сланцев и т. п.). К ним относятся лопастные долота;

2) дробяще-скалывающего действия, предназначенные для разбуривания неабразивных и абразивных пород средней твердости, твердых, крепких и очень крепких. К ним относятся шарошечные долота;

3) режуще-истирающего действия, предназначенные для бурения в породах средней твердости, а также при чередовании высокопластичных маловязких пород с породами средней твердости и даже малоабразивными твердыми. К ним относятся долота с алмазными и твердосплавными породо-разрушающими вставками.

По назначению буровые долота подразделяются на три вида:

1) разрушающие горную породу сплошным забоем;

2) разрушающие горную породу кольцевым забоем (колонковые долота);

3) специального назначения.

Долота для сплошного и колонкового бурения предназначены для углубления скважины, а специального назначения — для работы в пробуренной скважине (расширение и выравнивание ствола скважины) и в обсадной колонне (разбуривание цементного камня).

Как для сплошного бурения, так и для колонкового созданы долота, позволяющие разрушать горную породу по любому из перечисленных выше принципов. Это упрощает подбор долот в соответствии с физико-механическими свойствами данной горной породы. Промышленность выпускает долота диаметрами от 46 до 580 мм.

ДОЛОТА ДЛЯ СПЛОШНОГО БУРЕНИЯ

ЛОПАСТНЫЕ ДОЛОТА

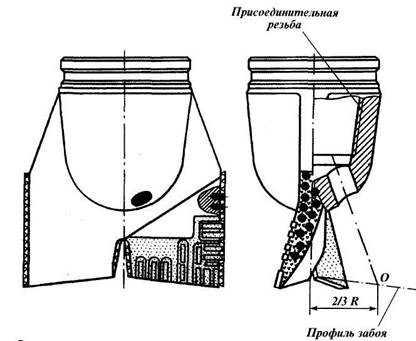

По числу лопастей долота разделяются на двухлопастные (типа 2Л) и трехлопастные (типа ЗЛ). На рис. 2.3 представлено двухлопастное долото. В верхней части долота имеется муфта с присоединительной резьбой и двумя или тремя лопастями, расположенными по отношению друг к другу под углом соответственно 180° и 120°. Двухлопастные долота изготавливаются цельноковаными, а трехлопастные — сварными. Штампованные лопасти у трехлопастных долот привариваются к цельнокованым корпусам по всему контуру касания. По принципу разрушения породы лопастные долота относят к долотам режуще-скалывающего действия, так как под влиянием нагрузки на забой их лопасти врезаются в породу, а под влиянием вращающего момента — скалывают ее. Для увеличения износостойкости лопасти армируют твердыми сплавами. Наиболее сильно армируют периферийные участки и боковые поверхности лопастей, так как они выполняют наибольший объем работы по разрушению породы. В долотах выполнены специальные отверстия для прохода промывочной жидкости к забою скважины. Эти отверстия (два у двухлопастных и три у трехлопастных долот) расположены так, чтобы выходящие из них струи жидкости, отклоняясь несколько вперед от плоскостей лопастей, ударялись о забой на расстоянии 2/3 радиуса долота. Для эффективного разрушения породы и очистки забоя от выбуренных частиц породы скорость истечения жидкости из промывочных отверстий должна быть не менее 80—120 м/с. При такой скорости струй стенки отверстий, просверленных в стальном корпусе долота, подвергаются быстрому эрозионному и абразивному износу. Во избежание этого в отверстия вставляются сменные насадки, изготовленные из твердого сплава. Для уменьшения гидравлических сопротивлений кромки отверстий в насадках на входе сглаживают, а сечение плавно сужают к выходу. Вставляют насадки в отверстия долота с помощью маслонефтестойких уплотнительных резиновых колец, которые обеспечивают герметичность пространства за насадкой. Во избежание сильного рассеивания энергии струй жидкости насадки устанавливают с максимальным приближением к поверхности забоя. Лопастные долота выпускаются диаметрами от 76 до 445 мм.

| Рис. 2.3. Двухлопастное долото |

ШАРОШЕЧНЫЕ ДОЛОТА

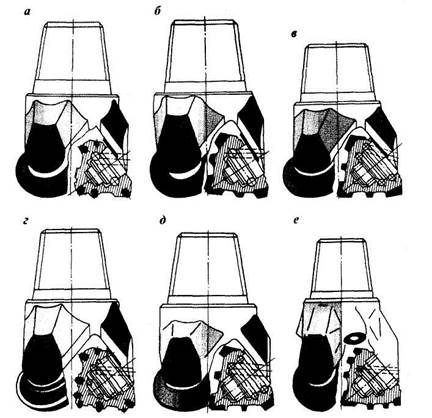

Эти долота (рис. 2.4) успешно используют при вращательном способе бурения пород с различными физико-механическими свойствами с промывкой забоя любой промывочной жидкостью. Созданы конструкции шарошечных долот с одной, двумя, тремя, четырьмя и даже с шестью шарошками. Наиболее распространены трехшарошечные долота. Для бурения горных пород с разнообразными физико-механическими свойствами изготавливают следующие типы трехшарошечных долот:

М — для мягких, вязких, пластичных и несцементированных пород (глины, мел, гипс);

МС — для мягких, вязких, пластичных и несцементированных пород с пропластками пластичных и хрупкопластич-ных пород (глины, мел, гипс с пропластками мергеля, песчаника, сланца);

С — для пластичных и хрупкопластичных пород средней твердости (мергели, песчаники, сланцы);

СТ — для пластичных и хрупкопластичных пород средней твердости, переслаивающихся твердыми пропластками пород (мергели, песчаники, сланцы с пропластками загипсованного песчаника, сильно заглинизированные известняк и доломит);

Т — для хрупкопластичных твердых и абразивных пород (песчаники, доломитизированные известняки, доломиты, ангидриты с доломитом);

ТК — для хрупкопластичных твердых пород, перемежающихся с хрупкими твердыми и крепкими абразивными пропластками пород (песчаники, доломитизированный известняк, ангидрит с пропластками окремнелых известняков и песчаников);

К — для хрупких, крепких и абразивных пород (окремнелые известняки и песчаники).

| Рис. 2.4. Трехшарошечные долота ОАО «Уралбурмаш» с фрезерованным и твердосплавным вооружением с различными конструкциями опор: а - III 76 К-ЦА; б - III 112 Т-ЦВ-2; в - III 120,6 Т-ЦА; г - III 132 К-ЦВ-1 д - III 151 С-ЦВ-1; е -III 190,5 М-ГВ-1 |

Долота различных типов отличаются друг от друга размерами, шагом между зубьями, конструкцией зубьев, углом наклона оси шарошки к оси долота и конфигурацией шарошек.

С повышением твердости горных пород рекомендуется применять долота с меньшей высотой зубьев и меньшим шагом между ними. Уменьшение высоты зубьев предотвращает их поломку при разбуривании твердых пород, а сокращение шага между зубьями увеличивает эффект дробления породы.

При бурении в мягких породах шлам часто налипает на шарошки, поэтому эффект работы долота снижается, и это может привести также к прихвату бурильной колонны. Зубчатые венцы на шарошках долот типа М, МС и С располагаются так, чтобы зубья одной шарошки могли очищать от налипающей породы промежутки между зубьями соседней шарошки. Такие долота называют долотами с самоочищающимися шарошками.

Тяжелые условия работы шарошечных долот обусловливают применение для их изготовления высококачественных сталей с последующей химико-термической обработкой наиболее ответственных и быстроизнашивающихся деталей (зубьев, рабочих поверхностей шарошек). Для повышения износостойкости зубья и тыльная часть шарошек армируются зернистым твердым сплавом, изготовленным литьем из карбидов вольфрама.

Изготовляют долота с одним (у долот малого размера) и тремя промывочными отверстиями. В первом случае отверстие располагают в центре долота и в него устанавливают сменную втулку с максимальным приближением ее кромки к шарошкам. Во втором случае три отверстия располагают наклонно к оси долота так, чтобы они направляли промывочную жидкость на шарошки или к периферии долота между шарошками. Для создания эффективного процесса разрушения горной породы в промывочные отверстия, как и у лопастных долот, вставляют насадки и создают скорость истечения струй жидкости из них не менее 80—120 м/с.

АЛМАЗНЫЕ ДОЛОТА

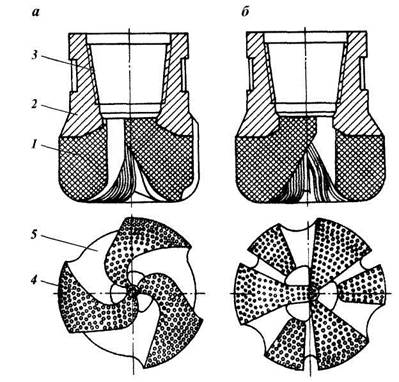

Такие долота применяются при бурении неабразивных и малоабразивных пород средней твердости и твердых, а также при бурении нижних интервалов глубоких скважин, где их высокая стоимость компенсируется долговечностью и, следовательно, снижением затрат времени на спускоподъемные операции. В России выпускаются алмазные долота двух типов: спиральные — для турбинного бурения (рис. 2.5, а) и радиальные — для роторного бурения (рис. 2.5, б) [30].

| Рис. 2.5. Алмазные долота для сплошного бурения: а — клиновидные: 1 — алмазная несущая головка; 2 — корпус; 3 — резьба; 4 — контактный сектор; 5 — канал для направления жидкости; 6 — сферические |

Алмазные долота состоят из фасонной алмазонесущей головки (матрицы) 1 и стального корпуса 2 с присоединительной замковой резьбой 3. Головку изготовляют методом прессования и спекания смеси специально подобранных порошкообразных твердых сплавов. Перед прессованием в пресс-форме по заданной схеме размещают кристаллики технических алмазов. После прессования и спекания алмазы оказываются надежно закрепленными в наружном слое головки. Применяя для изготовления матрицы, образуемой при спекании смеси, различные материалы, добиваются необходимой степени обнажения алмазов во время работы долота. Регулировка степени обнаженности алмазов обеспечивает также сохранение во время работы долота на забое определенного зазора между матрицей и породой. В результате промывочная жидкость, выйдя из промывочных отверстий долота, имеет возможность пройти по зазору между матрицей и забоем скважины, захватить мельчайшие частицы выбуренной породы, направить их в радиальные или радиально-спиральные каналы 5, имеющиеся между контактными секторами 4, и далее в затрубное пространство.

Опыт проходки глубоких нефтяных и газовых скважин показал, что одним алмазным долотом можно пробурить в твердой породе до 250 — 300 м в течение 150-200 ч. Таким образом, одно алмазное долото заменяет 15 — 20 шарошечных. Алмазные долота изготавливают следующих типоразмеров: 140, 159, 188, 212, 241 и 267 мм.

|

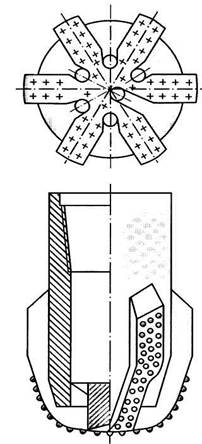

| Рис. 2.6. Долото, армированное сверхтвердым сплавом «славутич» |

Дата добавления: 2020-07-18; просмотров: 645;