МАТЕРИАЛЫ С ВЫСОКИМ СОПРОТИВЛЕНИЕМ

В качестве материалов с высоким сопротивлением используют металлические сплавы типа твердых растворов замещения, металлические и угольные пленки, проводниковые композиции.

Материалы высокого сопротивления по назначению разделяются:

1) на проводниковые резистивные материалы,

2) пленочные резистивные материалы,

3) материалы для термопар.

1) Проводниковые резистивные материалы разделяют на сплавы для проволочных резисторов (манганин, константан) и для электронагревательных элементов (нихром, фехраль, хромаль).

а) К проволочным резистивным материалам предъявляются следующие требования:

удельное электрическое сопротивление р при нормальной температуре не менее 0,3 мкОм-м и высокая стабильность его значения во времени;

малый температурный коэффициент термоЭДС в паре сплава с медью;

малый температурный коэффициент удельного электрического сопротивления ТКr;

технологичность.

В отличие от материалов с высокой проводимостью (чистых металлов) резистивные материалы представляют собой в основном сплавы с заметно деформированной кристаллической решеткой, что характерно для твердых растворов металлов. Для получения проволоки разного диаметра, применяемой для изготовления проволочных резисторов различного назначения, наибольшее распространение получили сплавы на основе меди и никеля. Важнейшие электрические характеристики этих сплавов зависят от процентного соотношения меди и никеля.

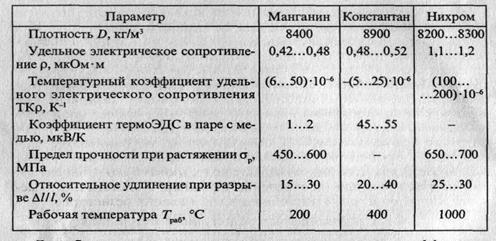

Манганин - сравнительно пластичный сплав, получивший свое название из-за содержания в нем марганца. Его примерный состав: медь Cu - 85% (большое содержание меди придает сплаву желтоватый цвет), марганец Мn - 12%, никель Ni - 3%. Основные свойства манганина приведены в табл. 1.

Таблица 1. Основные свойства проводниковых сплавов с высоким

сопротивлением

Для обеспечения малого значения температурного коэффициента удельного электрического сопротивления ТКr и стабильности коэффициента удельного электрического сопротивления r манганин подвергают отжигу в вакууме при температуре примерно 550...600°С в течение 10 ч с последующим медленным охлаждением.

При температуре 60°С манганиновая проволока начинает окисляться, поэтому ее применяют в стеклянной изоляции, которая отличается высокими электроизоляционными свойствами, повышенной нагрево- и влагостойкостью.

Микропровод используют для конструирования миниатюрных высокоточных элементов, в том числе прецизионных резисторов больших номиналов.

К недостаткам манганинового микропровода относят невысокую воспроизводимость характеристик и пониженную гибкость из-за хрупкости стеклянной изоляции.

Константин представляет собой твердый раствор никеля и меди, получивший свое название за высокое постоянство коэффициента удельного электрического сопротивления r (константа) при изменении температуры. Основные свойства константана см. в табл. 1.

Нагревостойкость константана выше, чем манганина, предельно допустимая температура при длительной работе достигает 500 °С. При нагревании до высоких температур (примерно 900 °С) констан окисляется с образованием оксидной изолирующей пленки. Это позволяет применять константан для изготовления реостатов, резисторов и электронагревательных элементов без специальной межвитковой изоляции. Однако в паре с медью константан создает сравнительно высокую термоЭДС, что затрудняет использование константановых резисторов в точных измерительных схемах. Но это же свойство константана позволяет использовать его в паре с медью или железом для изготовления термопар. Константан применяют для изготовления потенциометров, гасящих резисторов.

Широкому применению константана препятствует его повышенная стоимость из-за большого содержания в нем дефицитного никеля.

б) К сплавам для электронагревательных элементов предъявляются следующие требования: высокий коэффициент удельного электрического сопротивления r, малый температурный коэффициент удельного электрического сопротивления ТКr, длительная работа на воздухе при высоких температурах (иногда до 1000°С и даже выше), технологичность, невысокая стоимость и доступность компонентов.

К нагревостойким сплавам относят сплавы на основе железа, никеля, хрома и алюминия. Высокая нагревостойкость этих сплавов достигается благодаря введению в их состав достаточно большого количества металлов, которые образуют при нагреве на воздухе сплошную оксидную пленку.

Нихромы представляют собой твердые растворы никель-хром (Ni-Cr) или тройные сплавы никель-хром-железо (Ni-Cr-Fe).

Железо вводится в сплав для обеспечения лучшей обрабатываемости и снижения стоимости, но в отличие от никеля и хрома железо легко окисляется, что приводит к снижению нагревостойкости сплава; содержание хрома придает высокую тугоплавкость оксидам. Близость значений температурных коэффициентов линейного расширения ТКr этих сплавов и их оксидных пленок повышает стойкость хромоникелевых сплавов при высокой температуре воздуха. Растрескивание оксидных пленок происходит при резких сменах температуры. В результате кислород воздуха проникает в образовавшиеся трещины и продолжает процесс окисления. Поэтому при многократном кратковременном включении электронагревательного элемента из нихрома он перегорает значительно быстрее, чем в случае непрерывной работы при той же температуре. Для увеличения срока службы трубчатых нагревательных элементов нихромовую проволоку помещают в трубки из стойкого к окислению металла и заполняют их диэлектрическим порошком с высокой теплопроводностью. Такие нагревательные элементы применяют, например, в электрических кипятильниках, которые могут работать длительное время.

Нихромовая проволока применяется для изготовления проволочных резисторов, потенциометров, паяльников, электропечей и пленочных резисторов интегральных схем.

Как и константаны, нихромы содержат большое количество дорогого дефицитного никеля.

2) Пленочные резистивные материалы получают из исходных материалов в процессе получения самих резистивных пленок. Свойства таких резистивных пленок значительно отличаются от свойств исходных материалов. Тонкие резистивные пленки наносят на изоляционные основания (подложки) методом термического испарения в вакууме; катодным, реактивным и ионоплазменным распылением, электрохимическим и химическим осаждением и др. В качестве оснований используют стекло, керамику, ситалл, поликор, слоистые пластики и др.

К материалам, применяемым для изготовления пленочных резисторов, предъявляются следующие требования: возможность изготовления стабильных во времени резисторов с низким температурным коэффициентом удельного электрического сопротивления ТКr, хорошая адгезия к подложкам, высокая коррозионная стойкость и устойчивость к длительному воздействию высокой температуры.

Адгезия – способность материалов сцепляться друг с другом.

В зависимости от исходных материалов пленочные резисторы разделяют на металлопленочные и металлооксидные, композиционные, углеродистые.

Для изготовления металлопленочных и металлооксидных резисторов применяют тугоплавкие металлы тантал, титан, никель, хром, палладий, рений, вольфрам и сплавы на их основе.

а) Металлопленочные резисторы обладают следующими свойствами:

толщина тонких резистивных пленок 1...10 мкм;

повышенные значения удельного поверхностного сопротивления rh;

низкие значения температурного коэффициента поверхностного электрического сопротивления ТКrh;

температурный коэффициент удельного электрического сопротивления ТКr пленок толщиной менее нескольких нанометров отрицателен;

мелкозернистая структура;

удельное объемное сопротивление пленок зависит от толщины и больше, чем у исходных материалов.

В зависимости от толщины пленок и условий их нанесения параметры металлопленочных резисторов можно регулировать в широком диапазоне. Для повышения электрического сопротивления резистивных пленок из титана и тантала их наносят реактивным распылением в атмосфере азота, кислорода или углерода, т.е. совмещают процессы получения проводящих и диэлектрических слоев в одном цикле с использованием одного и того же материала. При окислении на поверхности металлических пленок образуются оксиды титана и тантала, которые обладают хорошими диэлектрическими свойствами.

Пленочные резисторы из рения и вольфрама получают методом катодного распыления и защищают тонким слоем двуокиси кремния для стабилизации электрического сопротивления. Такие пленочные резисторы обладают следующими свойствами: электрическое сопротивление в несколько тысяч Ом на квадрат поверхности, низкий температурный коэффициент удельного электрического сопротивления ТКr, высокая стойкость к окислению, способность работать при высоких удельных нагрузках, способность работать при повышенных температурах.

б) Металлооксидные материалы образуют резистивные пленки, которые обладают высокой термостойкостью. Наиболее широкое применение для изготовления таких резистивных пленок получили материалы на основе двуокиси олова (SnO2). Осаждение пленок двуокиси олова на изоляционные подложки проводят химическим путем из хлористых соединений SnCl2 и SnCl4. Кристаллы хлористого олова SnCl2 подвергают гидролизу при температуре 720...730°С и образующиеся пары впускают в камеру, нагретую до такой же температуры. На поверхности изоляционных подложек, которые находятся в камере, образуется пленка двуокиси олова SnO2.

Пленки двуокиси олова обладают хорошей адгезией к изоляционным подложкам и высокой кислотостойкостью.

в) Композиционные резистивные материалы представляют собой механические смеси мелкодисперсных порошков металлов и их соединений с органической или неорганической связкой.

В качестве проводящей фазы используют проводники (порошки серебра, палладия) и полупроводники (оксиды серебра, палладия, карбиды кремния, вольфрама).

В качестве связующих веществ применяют термопластичные и термореактивные полимеры, порошкообразное стекло, неорганические эмали.

Композиции, содержащие органические связующие вещества, образуют композиционные резистивные пленки, которые подвержены действию влаги и повышенной температуры. Предельная рабочая температура композиционных резистивных пленок не выше 150°С.

Композиции с неорганическими связующими элементами после спекания при высоких температурах образуют композиционные резистивные пленки с высокой влаго- и теплостойкостью до температуры 350 °С. Однако верхний предел сопротивлений резисторов снижается, увеличиваются нелинейность и собственные шумы.

К недостаткам композиционных резистивных пленок относятся повышенный уровень собственных шумов, зависимость сопротивления от частоты и старение при длительной нагрузке.

г) Углеродистые материалы используют в качестве пленочного резистивного материала в виде проводящих модификаций углерода: природного графита, сажи, пиролитического углерода (пиролиз - переработка органических веществ нагреванием их при высоких температурах без доступа воздуха, сопровождающаяся их расщеплением). Пиролитический углерод получают разложением углеводородов при высокой температуре в вакууме или среде инертного газа. Пиролизу подвергают, как правило, углеводороды метанового ряда, которые обладают способностью при высоких температурах разлагаться с образованием на изоляционных подложках пиролитического углерода. По структуре и свойствам пиролитический углерод близок к графиту.

Пиролитические резистивные пленки углерода обладают следующими свойствами: толщина не более 6... 10 см, высокая стабильность параметров, устойчивость к импульсным перегрузкам, низкий уровень шумов, отрицательный температурный коэффициент удельного электрического сопротивления ТКr, малая зависимость электрического сопротивления от приложенного напряжения и частоты, относительно низкая себестоимость.

Дата добавления: 2020-07-18; просмотров: 577;