Определение мощности печи

На рис. 3.5 представлена в общем виде энергетическая диаграмма электротермической печи.

Для оценки полезной мощности необходимо знать количество тепловой энергии, достаточной для осуществления технологического процесса плавки металла или сплава.

Расчет тепловой энергии с использованием теплоемкости С и скрытой теплоты плавления  представлен в виде трех составляющих на блок-схеме, приведенной ниже.

представлен в виде трех составляющих на блок-схеме, приведенной ниже.

|

| Рис. 3.5. Энергетическая диаграмма электротермической печи |

Полезная активная мощность печи может быть определена через теплосодержание [7]

, Вт, (3.8)

, Вт, (3.8)

где  - количество тепловой энергии, необходимой для расплавления металла или сплава;

- количество тепловой энергии, необходимой для расплавления металла или сплава;

- полезная емкость печи, т;

- полезная емкость печи, т;

и

и  - начальное и конечное удельное теплосодержание металла,

- начальное и конечное удельное теплосодержание металла,  [2];

[2];

- длительность плавки и подогрева жидкого металла, ч.

- длительность плавки и подогрева жидкого металла, ч.

Подводимая к печи активная мощность

, Вт, (3.9)

, Вт, (3.9)

, Вт, (3.10)

, Вт, (3.10)

де  - тепловые потери ванны печи,

- тепловые потери ванны печи,

- тепловые потери индукционных единиц,

- тепловые потери индукционных единиц,

- тепловые потери в меди индуктора,

- тепловые потери в меди индуктора,

- общий коэффициент полезного действия (КПД) печи.

- общий коэффициент полезного действия (КПД) печи.

Общий КПД печи

, (3.11)

, (3.11)

где  - электрический КПД печи,

- электрический КПД печи,

- тепловой КПД печи.

- тепловой КПД печи.

На начальном этапе в предварительном расчете значением  обычно задаются в пределах 0,6 ÷ 0,9 в зависимости от емкости, мощности и назначения печи по известным из практики данным (табл. 3.3) [3]. Более высокие значения КПД относятся к печам большей емкости.

обычно задаются в пределах 0,6 ÷ 0,9 в зависимости от емкости, мощности и назначения печи по известным из практики данным (табл. 3.3) [3]. Более высокие значения КПД относятся к печам большей емкости.

Таблица 3.3

Ориентировочные значения коэффициента полезного

действия[3] индукционных канальных печей

| Расплавляемый металл | Медь | Томпак (90%Сu +10%Zn) | Латунь (67,5%Сu+32,5%Zn) | Бронза (93%Сu+3%Zn + 4%Sn) | Алюминий | Цинк | Чугун |

| Общий КПД печи | 0,60 – 0,72 | 0,75 – 0,85 | 0,75 – 0,90 | 0,70 – 0,80 | 0,60 – 0,85 | 0,80 – 0,90 | 0,80 – 0,86 |

Величину подводимой к печи активной мощности также можно определить через энтальпию по выражению [6]

, Вт, (3.12)

, Вт, (3.12)

где  - полезная емкость печи, кг;

- полезная емкость печи, кг;

[4] - энтальпия металла или сплава при температуре разливки, Вт·ч/кг.

[4] - энтальпия металла или сплава при температуре разливки, Вт·ч/кг.

Если величина теплосодержания (энтальпия) не известна, то подводимая к печи мощность определяется в соответствии с блок-схемой по выражению [3]

, кВт, (3.13)

, кВт, (3.13)

где  - тепло, теоретически необходимое для расплавления и доведения до температуры разливки G кг сплава, [ккал].

- тепло, теоретически необходимое для расплавления и доведения до температуры разливки G кг сплава, [ккал].

В свою очередь величина  определяется по выражению

определяется по выражению

, ккал, (3.14)

, ккал, (3.14)

где  - тепло, необходимое для нагрева сплава массой G кг при теплоемкости

- тепло, необходимое для нагрева сплава массой G кг при теплоемкости  от начальной температуры

от начальной температуры  до температуры плавления

до температуры плавления  , ккал;

, ккал;

- тепло, необходимое для перевода сплава массой G кг при

- тепло, необходимое для перевода сплава массой G кг при  в расплавленное состояние при скрытой теплоте плавления

в расплавленное состояние при скрытой теплоте плавления  , ккал;

, ккал;

- тепло, необходимое для доведения сплава массой G кг при теплоемкости

- тепло, необходимое для доведения сплава массой G кг при теплоемкости  от температуры плавления

от температуры плавления  до температуры разливки

до температуры разливки  , ккал.

, ккал.

, (3.15)

, (3.15)

, (3.16)

, (3.16)

. (3.17)

. (3.17)

Значения теплоемкости и скрытой теплоты плавления для некоторых металлов и сплавов приведены в табл. 3.2 [3].

Опыт расчетов показывает, что значения подводимой к печи активной мощности, рассчитанные по выражениям (3.8, 3.10, 3.12, 3.13), имеют расхождения.

Полная мощность печи

, В·А, (3.18)

, В·А, (3.18)

где  - коэффициент мощности индукционной канальной печи.

- коэффициент мощности индукционной канальной печи.

При предварительном расчете коэффициентом мощности[5] печи обычно задаются в зависимости от расплавляемого металла или сплава, для которого предназначена печь. В табл. 3.5 приведены ориентировочные значения, подтвержденные практикой эксплуатации, коэффициентов мощности индукционных канальных печей по [3, 7] без компенсации реактивной мощности, предназначенных для плавки некоторых металлов и сплавов.

Активная мощность одной индукционной единицы

, Вт, (3.19)

, Вт, (3.19)

где n – число индукционных единиц (индукционной единицей называется система, состоящая из печного трансформатора и подового камня с каналами).

Число индукционных единиц выбирают, исходя из мощности печи с учетом условий их размещения при принятой конструкции ванны. Мощность однофазной единицы может достигать от 50 до 1000 кВт, но во избежание несимметрии напряжений питающей сети уже при мощности печи 250 – 300 кВт рекомендуется [3, 7] переходить к двухфазным или трехфазным единицам либо применять несколько однофазных единиц.

Полная мощность одной индукционной единицы

, В·А. (3.20)

, В·А. (3.20)

ПРИМЕР 1

Определить, ориентировочно, полную мощность и количество индукционных единиц индукционной канальной печи для плавки латуни Л63 (химический состав приведен в табл. 3.4 [12]) полунепрерывным способом. Выбрать форму ванны печи. Выбрать типовой электропечной трансформатор соответствующей мощности. Полная емкость печи 1,3 тонны.

Латунь Л63 применяется для получения полуфабрикатов: листов и полос, лент, прутков, труб, проволоки, используемых в различных областях промышленности [12].

Характеристики латуни Л63

| Температура плавления …………………………….. |  С, С,

|

| Температура разливки ……………………………….. |  , ,

|

Плотность при  С ……………………………. С …………………………….

|  кг/м3, кг/м3,

|

| Плотность в жидком состоянии …………………….. |  кг/м3, кг/м3,

|

Удельное сопротивление при  С ……………. С …………….

|  Ом×м, Ом×м,

|

| Удельное сопротивление в жидком состоянии ……. |  Ом×м, Ом×м,

|

Теплоемкость в диапазоне температур  С ………………………………………… С …………………………………………

|  ккал/кг×град, ккал/кг×град,

|

Теплоемкость в диапазоне температур

С …………………..…………………… С …………………..……………………

|

ккал/кг×град, ккал/кг×град,

|

| Скрытая теплота плавления …………………………. |  ккал/кг, ккал/кг,

|

Удельное теплосодержание при температуре

С ……………………………………………. С …………………………………………….

|

Дж/кг, Дж/кг,

|

Энтальпия при температуре  С.. ………….. С.. …………..

|  Вт×ч/кг. Вт×ч/кг.

|

Исходя из подраздела 3.3 «Выбор формы ванны печи», принимаем для расчета печь шахтного типа. На рис. 3.6 приведена установка полунепрерывного литья, оснащенная индукционной канальной печью шахтного типа, на рис. 3.7 показан узел раздаточная коробка – кристаллизатор литейной установки.

Таблица 3.4

Химический состав латуни Л63 по ГОСТ 15527-70

| Марка сплава | Компоненты, % | Примеси, %, не более | ||||||

| Медь (Cu) | Цинк (Zn) | Свинец (Pb) | Железо (Fe) | Сурьма (Sb) | Висмут (Bi) | Фосфор (P) | Всего | |

| Л63 | 62-65 | Ост. | 0,07 | 0,2 | 0,005 | 0,002 | 0,01 | 0,5 |

Примечание. Для антимагнитных сплавов содержание железа не долж-

но превышать 0,03. Примеси, не указанные в таблице, учи-

тываются в общей сумме примесей. Содержание примеси

никеля (Ni) допускается до 0,5 % за счет содержания меди.

1. Определение остаточной емкости (емкости болота) индукционной канальной печи по (3.2)

.

.

Принимаем  , тогда

, тогда

т.

т.

2. Определение полезной емкости печи по (3.1)

,

,

т.

т.

|

| Рис. 3.6. Схема отливки слитков на установке полунепрерывного литья: 1 – индукционная печь; 2 – стопор; 3 – жидкий металл; 4 – канал; 5 – печной трансформатор; 6 – индуктор; 7 - кристаллизатор; 8 – поддон; 9 – направляющие; 10 – трос; 11 – направляющие штанги; 12 – редуктор; 13 – приямок механизма привода троса; 14 – приямок для слитка |

|

| Рис. 3.7. Узел раздаточная коробка – кристаллизатор литейной установки: 1 – стопор; 2 – раздаточная коробка; 3 – водоохлаждаемый кристаллизатор скольжения; 4 - слиток |

3. Определение ориентировочного объема жидкого металла в ванне печи по (3.6).

Значение плотности сплава Л-63 в горячем состоянии принято  кг/м3 по данным табл. 3.2.

кг/м3 по данным табл. 3.2.

м3.

м3.

4. Определение количества тепла, необходимого для нагрева сплава Л63 массой  т при теплоемкости

т при теплоемкости  [6] от начальной температуры

[6] от начальной температуры  [7] до температуры плавления

[7] до температуры плавления  [8] по (3.15)

[8] по (3.15)

ккал.

ккал.

5. Определение количества тепла, необходимого для перевода сплава Л63 массой  т при температуре плавления

т при температуре плавления  в расплавленное состояние при скрытой теплоте плавления

в расплавленное состояние при скрытой теплоте плавления  г[9], по (3.16)

г[9], по (3.16)

ккал.

ккал.

6. Определение количества тепла, необходимого для доведения сплава Л63 массой  т при теплоемкости

т при теплоемкости  [10] от температуры плавления

[10] от температуры плавления  до температуры разливки

до температуры разливки  [11], по (3.17)

[11], по (3.17)

ккал..

ккал..

7. Определение количества тепла, теоретически необходимого для расплавления и доведения до температуры разливки сплава массой  т, по (3.14)

т, по (3.14)

ккал.

ккал.

8. Определение количества тепла, необходимого для поддержания температуры массы сплава Л63  т на уровне

т на уровне

ккал.

ккал.

Полученное значение  составляет всего 2,63 % от общего количества тепла, необходимого для расплавления и доведения до температуры разливки массы сплава Л63

составляет всего 2,63 % от общего количества тепла, необходимого для расплавления и доведения до температуры разливки массы сплава Л63  т. Поэтому многие авторы не учитывают в расчетах количество тепла, необходимого для поддержания температуры массы металла или сплава

т. Поэтому многие авторы не учитывают в расчетах количество тепла, необходимого для поддержания температуры массы металла или сплава  на уровне

на уровне  .

.

9. Определение количества тепла, необходимого для расплавления и доведения до температуры разливки массы сплава Л63  т

т

,

,

ккал.

ккал.

10. Определение подводимой к печи активной мощности по (3.13)

, кВт.

, кВт.

Коэффициент полезного действия индукционной канальной печи, предназначенной для расплавления сплава Л63, принимается ориентировочно равным  = 0,8 (см. табл. 3.3).

= 0,8 (см. табл. 3.3).

Исходя из опыта проектирования и эксплуатации индукционных канальных печей, принимаем для рассчитываемой печи производительность  т/сутки. Длительность нагрева и подогрева жидкого металла

т/сутки. Длительность нагрева и подогрева жидкого металла  часа, длительность разливки, загрузки, чистки и т.д.

часа, длительность разливки, загрузки, чистки и т.д.  часа (см. табл. 3.1).

часа (см. табл. 3.1).

Число плавок в сутки по (3.4)

,

,

что соответствует по (3.3)

.

.

Подводимая к печи активная мощность[12]

, кВт.

, кВт.

кВт.

кВт.

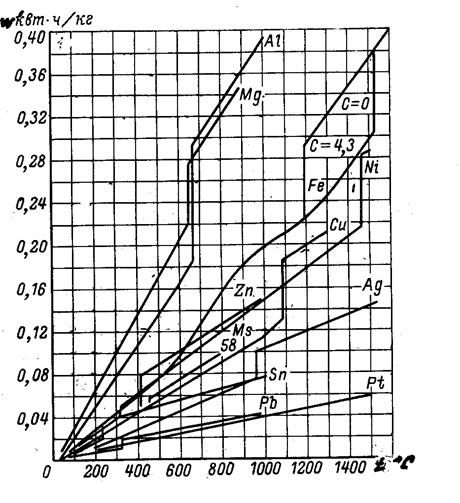

Для оценки результатов расчета можно воспользоваться данными табл. 3.7, 3.8 и рис. 3.8.

Удельный расход электроэнергии при плавке латуни Л-63 [5] составляет 190 – 240 кВт×ч/т.

По результатам расчета удельный расход электроэнергии

кВт×ч/т,

кВт×ч/т,

что соответствует данным [5].

Полученное значение подводимой к печи активной мощности меньше 300 кВт, поэтому число индукционных единиц принимается равным  , число фаз

, число фаз  .

.

Величина активной мощности индукционной единицы по (3.19)  кВт.

кВт.

|

| Рис. 3.8. Теоретический удельный расход для нагрева различных металлов |

11. Определение полезной активной мощности и подводимой к печи активной мощности по выражениям (3.8, 3.10) при условии, что известна величина удельного теплосодержания латуни Л63  Дж/кг при температуре разливки

Дж/кг при температуре разливки  [7].

[7].

В технической литературе для упрощения технических расчетов теплосодержание тела не редко принимается равным нулю не при абсолютном нуле, а при  [16].

[16].

Величина начального теплосодержания  при начальной температуре

при начальной температуре  незначительна и ею пренебрегают при ориентировочных расчетах.

незначительна и ею пренебрегают при ориентировочных расчетах.

кВт.

кВт.

Величина активной мощности индукционной единицы  кВт.

кВт.

Таблица 3.5

Значения коэффициентов мощности индукционных канальных печей

| Металл или сплав | Медь | Томпак (90 % Си и 20 % Zn) | Полутомпак (80 % Си и 20 % Zn) | Латунь (67,5 % Си и 32,5 % Zn) | Бронза (93 % Си , 3 % Znи 4 % Sn ) | Медно-никелевые сплавы | Цинк | Алюминий | Чугун |

Коэффициент мощности

| 0,40 ÷ 0,50 | 0,45 ÷ 0,55 | 0,50 ÷ 0,60 | 0,65 ÷ 0,80 | 0,60 ÷ 0,80 | Ориентировочно или  0,8 0,8

| 0,50 ÷ 0,60 | 0,30 ÷ 0,40[13] | 0,60 ÷ 0,80 |

Таблица 3.6

Рекомендуемые предельные значения удельной мощности и плотности тока

в канале индукционной канальной печи для некоторых металлов и сплавов

| Расплавляемый металл или сплав | Медь | Латунь, бронза | Цинк | Никель | Алюминий | Чугун |

Удельная мощность в канале печи  , Вт/м3 , Вт/м3

| (40 ÷ 50)106 | (50 ÷ 60)106 | (30 ÷ 40)106 | (50 ÷ 80)106 | (4 ÷ 6)106 - в печах с вертикальными каналами; (12 ÷15)106 - в печах с горизонтальными каналами | (40 ÷ 50)106 |

Плотность тока в канале печи  , А/мм2 , А/мм2

| 4 – в печах с вертикальными каналами; 10 – в печах с горизонтальными каналами | 3,5 – в режиме миксера; 8,0 – в плавильном режиме |

| Таблица 3.7 Удельный расход электроэнергии при плавке металлов и сплавов в индукционной канальной печи [4] | Таблица 3.8 Удельный расход электроэнергии при плавке металлов и сплавов в индукционной канальной печи [6] | |||

| Металл или сплав | Удельный расход

электроэнергии  , кВт·ч/т , кВт·ч/т

| Металл или сплав | Удельный расход

электроэнергии  , кВт·ч/т , кВт·ч/т

| |

| Алюминиевые сплавы | 400 – 500 | Медь | 270 – 330 | |

| Медь | 280 – 380 | Томпак (90 % Сu+ 10 % Zn) | 230 – 270 | |

| Томпак | 240 – | Латунь (67,5 % Сu+ 32, 5% Zn) | 190 – 240 | |

| Полутомпак | 220 – 260 | Бронза (93 % Сu+ 3 % Zn + + 4 % Sn) | 280 – 330 | |

| Латунь Л68 | 200 – 240 | Алюминий | 350 – 500 | |

| Латунь Л62 | 180 – 220 | Цинк | 90 – 120 | |

| Бронза оловянная | 280 – 300 | Чугун | 30 – 35 – в режиме миксера | |

| Бронза алюминиевая | 280 – 320 | 400 – 500 – в плавильном режиме | ||

| Медноникелевые сплавы | 300 – 320 | |||

| Никель | 470 – 500 | |||

| Мельхиор [2] | 350 – 380 |

12. Определение подводимой к печи активной мощности по (3.12) при условии, что известна величина энтальпии латуни Л63  при температуре разливки

при температуре разливки  [7].

[7].

.

.

Величина активной мощности индукционной единицы  кВт.

кВт.

13. Определение полной мощности печи по (3.18)

.

.

Коэффициент мощности индукционной канальной печи, предназначенный для расплавления сплава Л63, принимается ориентировочно равным  (см. табл. 3.5).

(см. табл. 3.5).

При соответствующей активной мощности полная мощность печи:

кВА,

кВА,  кВА,

кВА,  кВА.

кВА.

Так как в печи используется одна индукционная единица, то полная мощность индукционной единицы равна полной мощности печи,  .

.

Полученное значение полной мощности индукционной канальной печи позволяет подобрать типовой электропечной трансформатор [15] с номинальной мощностью  кВ×А. Тип трансформатора ЭПОМ-350, число фаз – 1, напряжение первичное 6 или 10 кВ, вторичное – 414 – 298 В.

кВ×А. Тип трансформатора ЭПОМ-350, число фаз – 1, напряжение первичное 6 или 10 кВ, вторичное – 414 – 298 В.

Дата добавления: 2016-07-11; просмотров: 4083;