Конструктивные решения основных узлов

Конструктивная схема нового типа конвейера

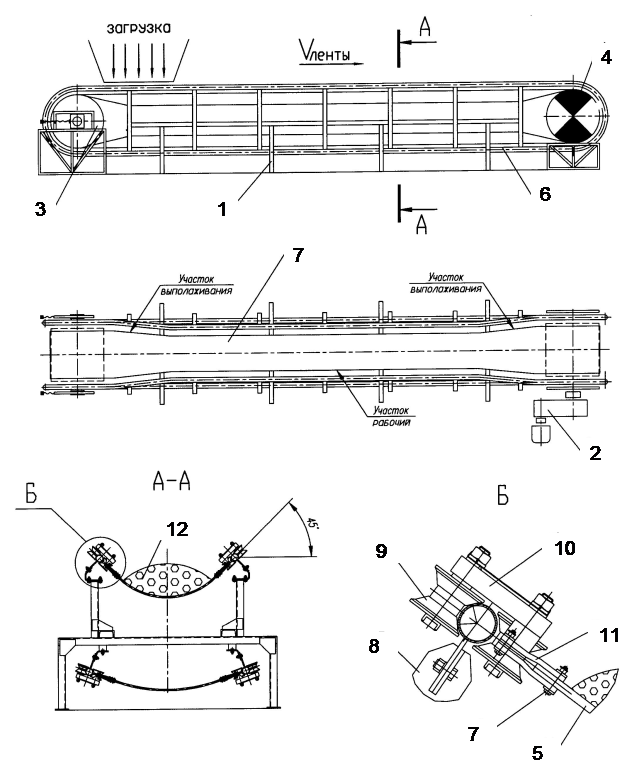

Разработанный конвейер с подвесной лентой фактически является гибридом обычного ленточного конвейера и рельсового транспорта (рис. 2.1).

Конвейер состоит из сварного металлического става 1 , привода 2 , натяжного 4 и приводного 3 барабанов. Став состоит из стоек, к которым с помощью кронштейнов 8 крепятся направляющие элементы 6, выполненные в виде замкнутых, вытянутых вдоль конвейера труб, расстояние между которыми выбрано таким, чтобы обеспечить требуемую желобчатость ленты на всей длине конвейера. Конвейерная лента 5 с помощью гибких ленточек 11 и узлов крепления 7 подвешивается к подвеске 10, основным элементом которой являются ходовые ролики (в дальнейшем для сокращения применяется термин "ролик") 9 с вогнутыми или цилиндрическими поверхностями катания. Ролики катятся по поверхности трубчатой направляющей, обеспечивая плавное перемещение ленты с грузом 12. При этом вблизи барабанов трубчатые направляющие 6 имеют отгибы в горизонтальной плоскости (выполаживающие участки), позволяющие ленте в местах ее взаимодействия с барабанами принять плоскую форму.

Для увеличения тягового усилия на приводном барабане конвейер может быть дополнительно оборудован устройством для прижатия ленты 5 к барабану 4.

Рис. 2.1. Конвейер с подвесной лентой: 1 – став; 2 – привод; 3 – натяжной барабан; 4 – приводной барабан; 5 – лента; 6 – трубчатые направляющие; 7 – узел крепления; 8 – кронштейн; 9 – ролик; 10 – подвеска; 11 – гибкие «ленточки»; 12 – груз

Конструктивные решения основных узлов

Основными узлами конвейера с подвесной лентой являются:

1) подвеска роликовая;

2) узел крепления роликовой подвески к борту ленты;

3) трубчатые направляющие;

4) натяжное устройство;

5) амортизирующее устройство в месте загрузки.

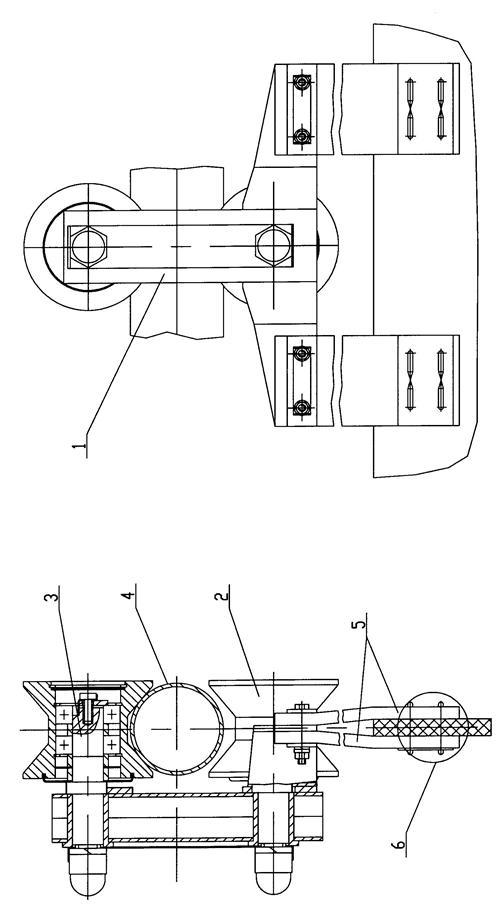

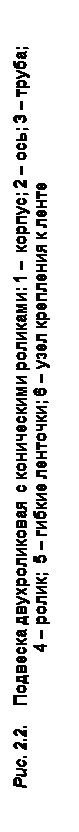

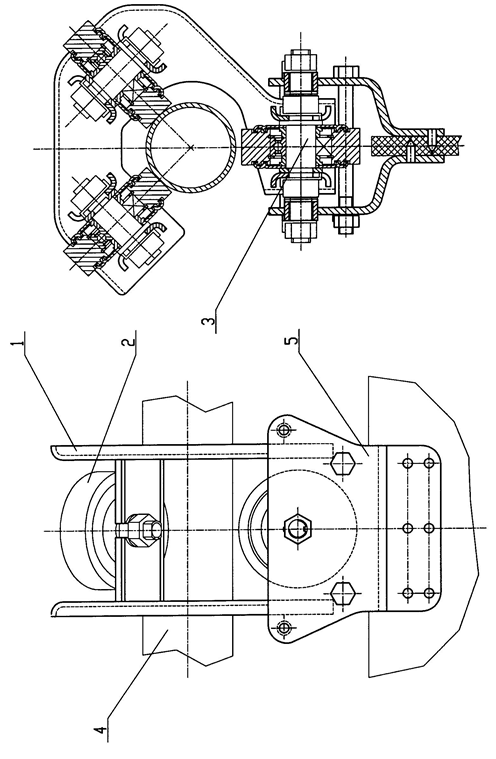

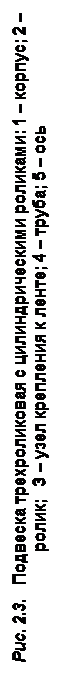

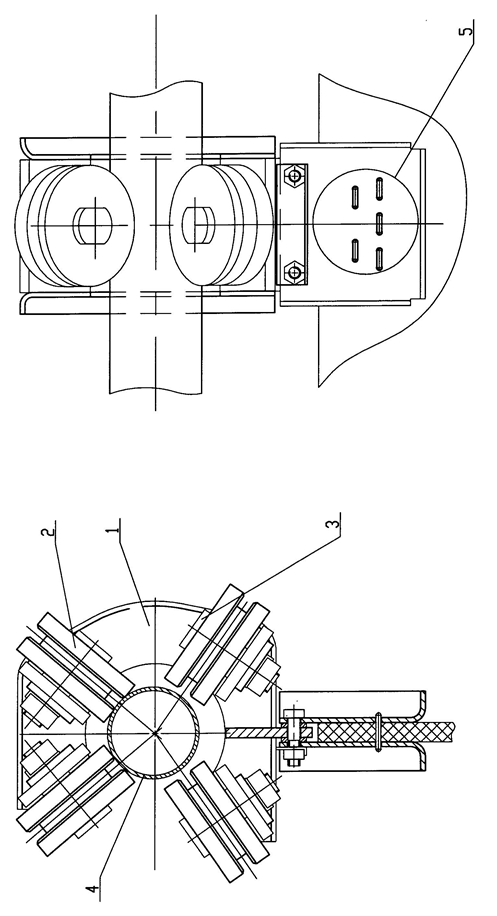

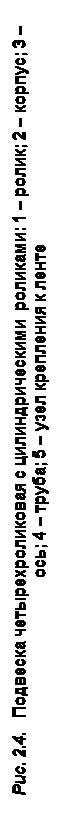

Подвески могут быть двух- , трёх- и четырёхроликовые (рис.2.2 – 2.4). Ролики при этом могут выполняться различной конфигурации: цилиндрической, конической, торообразной, и в нескольких вариантах: на подшипниках качения, скольжения, с полимерным рабочим слоем и другие (рис. 2.5).

При выборе количества роликов в подвеске основным критерием её работоспособности является отсутствие заклинивания направляющей трубы между любыми двумя роликами при движении подвески с учётом эксплуатационного износа поверхности катания роликов.

При заклинивании наблюдается резкое увеличение сопротивления движению, повышенный износ роликов и трубчатых направляющих, а также увеличение в несколько раз нагрузок на конструкцию подвески, вплоть до недопустимого изгиба кронштейна и осей роликов. Этому условию – отсутствие заклинивания – отвечают в порядке первоочерёдности четырёхроликовая подвеска с цилиндрическими роликами и двухроликовая с коническими роликами.

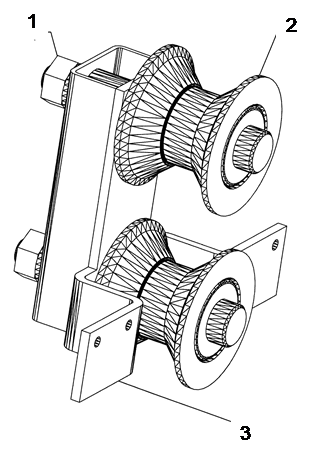

Экспериментальные исследования и практика эксплуатации (см. гл. 4 и 8) подтвердили целесообразность применения двухроликовой подвески с коническими роликами из-за простоты конструкции и меньшей себестоимости, а также более прогнозируемого её поведения на всех участках конвейера (рис.2.6, 2.7).

| |||||||||||

| |||||||||||

| |||||||||||

| |||||||||||

| |||||||||||

| |||||||||||

|

Рис. 2.6. Подвеска двухроликовая в сборе: 1 – корпус;

Дата добавления: 2020-07-18; просмотров: 560;