Анализ технологической себестоимости

Величина технологической себестоимости зависит от ряда факторов и, в первую очередь, от объема производства. Для установления этой зависимости особое значение имеет распределение расходов на переменные и постоянные. Это распределение зависит от того, насколько изменяется величина этих расходов в единицу времени при изменении объема выпуска данной детали. Следует иметь в виду, что такое разделение расходов является приближенным и в известной мере условным.

С изменением объема производства могут изменяться как переменные, так и постоянные расходы. С увеличением объема производства сокращается, как правило, время на обработку и изменяются переменные расходы (заработная плата, расходы по эксплуатации станка и др.).

Еще более условным является отнесение ряда расходов к категории постоянных. Неизменность величины большинства этих

расходов в единицу времени наблюдается только при сравнительно небольшом изменении объема выпускаемой продукции. Так, например, постоянство расходов по наладке оборудования обусловливается неизменностью числа переналадок в год, квартал или месяц. При значительном увеличении программы выпуска данной детали изменяется число переналадок в единицу времени и соответственно изменяются расходы по наладке. С другой стороны, при увеличении числа наладок может сократиться их длительность за счет повышения навыков наладчика.

Не остаются также постоянными расходы по эксплуатации приспособлений при значительном увеличении выпуска данных деталей.

Если годовая программа выпуска оказывается больше годовой производительности станка, возникает необходимость использования двух и более станков. Соответственно увеличивается количество приспособлений и во столько же раз увеличиваются расходы по их эксплуатации. Чаще всего при значительном увеличении программы выпуска создается возможность перехода с серийного производства на массовое с соответствующим изменением технологического процесса.

В условиях массового производства годовая себестоимость будет изменяться неравномерно, каждое изменение технологической себестоимости будет соответствовать установке нового станка и увеличению затрат по эксплуатации приспособлений и по амортизации специального станка. С этой точки зрения вполне справедливым является предложение канд. техн. наук В. А. Кабалкина 1 подразделять все расходы на возрастающие плавно (переменные) и скачкообразно (постоянные).

Общецеховые расходы необходимо учитывать при расшивке узких мест и при проектировании новых цехов. Общецеховые расходы зависят не от объема выпуска данной конкретной детали, а от объема выпуска продукции цеха в целом. Административные расходы, например, несколько меняются при значительном изменении количества выпускаемой продукции, но не пропорционально этому изменению. Меняются расходы на освещение и отопление цеха при изменении сменности работы цеха, но то же не пропорционально выпуску продукции. Таким образом, все эти расходы почти не зависят от относительно небольшого изменения программы выпуска.

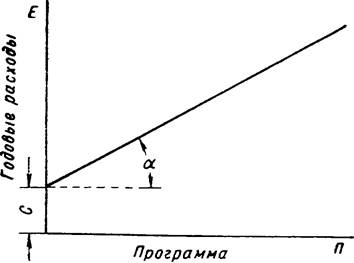

Величина годовых расходов, необходимых для выполнения данного варианта, определяется по следующей формуле:

E= vП+С, (1)

где v — переменные расходы на единицу изделия; П — программа выпуска; С — постоянные расходы.

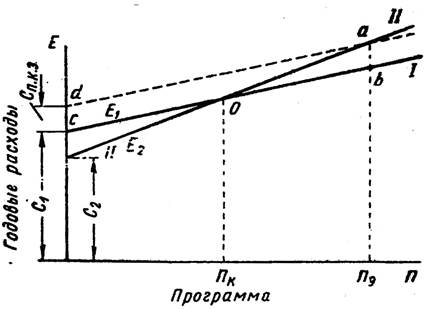

Зависимость Е от П, выраженная формулой (1), может быть графически представлена прямой линией (рис. 29.1), отсекающей по оси ординат величину С. Тангенс угла наклона а прямо пропорционален величине переменных расходов v.

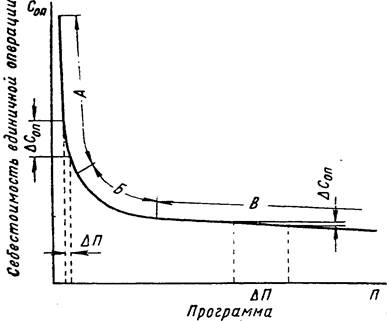

Себестоимость единичной операции при обработке детали выражается формулой

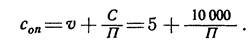

Соп= v+С/П

ж

Рис. 29.1. График зависимости годовых эксплуатационных расходов от годовой программы выпуска деталей.

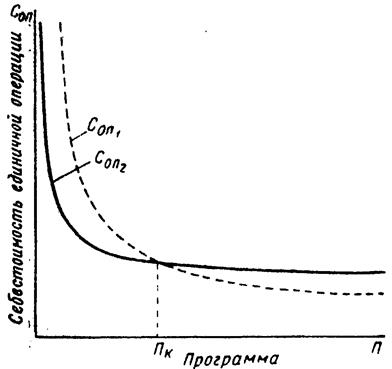

Графически формула (l) может быть представлена гиперболой (рис. 29.2), асимптотически приближающейся при увеличении программы к значению v.

Участок А кривой (рис. 29.2) соответствует условиям малой загрузки оборудования, когда даже небольшое изменение программы АП резко влияет на величину Асоп. Участок Б соответствует условиям серийного производства. Участок В соответствует условиям большой загрузки оборудования, что аналогично условиям массового производства, когда даже значительное изменение программы А Я очень мало отражается на изменении себестоимости Асоп.

Рис. 29.2. График зависимости себестоимости единичной операции обработки детали от годовой программы выпуска деталей.

Например, если v = 5 коп., С= 100 руб. (10 000 коп.), то

При П=100 шт/год Соп = 105 коп.; при П=200 шт/год Соп = 55 коп., т. е. при изменении П на 100 шт/год себестоимость операции изменяется почти вдвое.

При П = 10 000 шт/год Соп = 6 коп. Если в этом случае программа увеличится вдвое, т. е. при П=20 000 шт/год себестоимость операции снизится до Соп = 5,5 коп., т. е. менее чем на 10%.

Из этого простого примера видно, что величина программы влияет на себестоимость операции или единицы продукции особенно сильно в условиях малого значения коэффициента загрузки станка или в условиях единичного и мелкосерийного производства.

Метод сравнения вариантов

Этот метод применяется во всех случаях, когда необходимо выбрать оптимальный вариант технологического процесса. Применение такого метода основано на получении экономической оценки путем сравнения себестоимости (технологической или полной) данного варианта с себестоимостью другого варианта, существующего или запроектированного.

Прежде всего возникает вопрос: что целесообразнее сравнивать— технологические процессы изготовления детали в целом или отдельные операции?

Разберем этот вопрос на примере технологических процессов механической обработки, которые обычно характеризуются наличием ряда отдельных операций.

Основные принципы построения технологических процессов механической обработки можно коротко изложить следующим образом.

Каждая деталь, подвергающаяся механической обработке, представляет собой один из элементов машины или механизма. Для правильного функционирования машин и механизмов детали, составляющие механизм или машину, а также основные поверхности, образующие деталь, должны быть связаны между собой одной или рядом размерных цепей.

Для того чтобы обеспечить точность обработки поверхностей детали, заданную чертежом и допусками, детали необходимо устанавливать на определенные поверхности, так называемые технологические базы. Правильный выбор технологических баз и их чередование на разных этапах механической обработки определяется, с одной стороны, размерными цепями самой детали, являющимися, в свою очередь, звеньями размерных цепей машины (или механизма) в целом, и, с другой — достижимой степенью точности отдельных операций.

Таким образом, правильный выбор последовательности обработки поверхностей (план операций), основанный на анализе размерных цепей и ожидаемой точности операций, должен обеспечить заданную чертежами точность обработки, что и является основным критерием при назначении маршрута. Необходимые результаты могут быть достигнуты применением ряда вариантов плана операций.

Выбор того или другого из числа равноценных вариантов определяется местными условиями (наличием и расположением оборудования, сокращением пути транспортировки деталей и т. д.). Следовательно, при выборе базовых поверхностей вопросы экономики отодвигаются на второй план, уступая место вопросам достижения точности и чистоты обработки.

Значительно более трудным является выбор метода обработки соответствующих поверхностей и, следовательно, необходимого станочного оборудования.

Данную поверхность, как правило, можно обработать различными методами, в равной степени обеспечивающими заданную точность и чистоту обработки. В таких случаях предпочтение должно быть отдано тому методу обработки, который требует для своего осуществления наименьшей затраты живого и овеществленного труда, т. е. наименьшей себестоимости.

Для нахождения такого оптимального метода необходимо проведение экономического анализа. По мнению автора, экономическому анализу чаще всего следует подвергать возможные варианты выполнения отдельных операций, а не процесса в целом.

Поясним на простом примере трудности, которые возникают при анализе процесса в целом. Предположим, что задано установить оптимальный вариант обработки литой бронзовой втулки больших размеров с гладкими внутренней и наружной поверхностями и наружной резьбой.

Рассмотрим, какое количество теоретически возможных вариантов маршрута может быть выполнено. Наружную поверхность можно обработать тремя способами: на токарном, револьверном или многорезцовом станке; внутреннюю поверхность — пятью способами: расточкой на токарном или револьверном станках, рассверливанием или растачиванием на сверлильном станке и, наконец, протягиванием на протяжном станке; нарезку резьбы — тремя способами: на токарном, револьверном или резьбофрезерном станке.

Для упрощения предполагаем, что каждая поверхность обрабатывается за один проход. При повышенных требованиях к качеству поверхности необходима чистовая обработка. Таким образом, без учета последней для обработки указанных трех- поверхностей возможно осуществление 3x5x3=45 вариантов. Если на внутренней поверхности необходимо выбрать шпоночную канавку на долбежном или протяжном станке, то количество теоретически возможных вариантов для такой простой детали возрастает до 90. Число практически возможных вариантов, конечно, значительно меньше.

Экономический анализ такого количества вариантов будет слишком громоздким, практически неосуществимым что сделает его неприменимым для многооперационных процессов. Экономический анализ многооперационных процессов еще более осложняется в условиях массового производства.

Значительно проще сравнивать между собой возможные варианты обработки соответствующих поверхностей, учитывая, что перемена порядка операций почти не отражается на экономичности.

Некоторые затруднения могут встретиться, когда при анализе сравниваются между собой концентрированные и дифференцированные операции, например обработка на револьверном и токарном станках.

В этих случаях для анализа можно либо условно расчленить концентрированную операцию на ряд операций, сравнимых с операциями обработки соответствующих поверхностей, выполняемых на отдельных станках, либо, наоборот, суммировать все экономические данные по дифференцированным операциям для сравнения таковых с данными соответствующей концентрированной операции. Наиболее удобен второй способ.

Приведенные выше соображения в общем виде могут быть сформулированы следующим образом: при наличии нескольких технически равноценных вариантов технологического процесса экономическому анализу должны подвергаться только те стадии или элементы процесса (операции), которые могут выполняться различными методами и не влиять на предыдущие или последующие операции. Те операции, которые остаются неизменными во всех вариантах процесса, могут не анализироваться.

Экономический анализ процессов получения оптимальных, вариантов заготовок (отливки, поковки, штамповки и т. д.) осуществляется по процессу в целом. В отдельных случаях экономическому анализу нужно подвергать только элементы процесса получения заготовки. Например, если необходимо выявить целесообразность применения кокильного литья по сравнению с литьем в песчано-глинистые формы, экономическому анализу подвергаются лишь операции формовки, смесеприготовления и выбивки. Процессы же плавления, заливки металла, обрубки существенно не изменяются, поэтому при анализе их можно не учитывать. При этом должны быть учтены экономия жидкого металла и снижение себестоимости механической обработки, если при литье в постоянные формы сокращаются вес отливки и трудоемкость механической обработки.

В дальнейшем при разборе отдельных вопросов экономического анализа механической обработки следует подразумевать анализ отдельных операций.

Основные экономические показатели, т. е. технологическая и. приведенная себестоимость процессов в целом, легко получаются путем суммирования соответствующих показателей отдельных операций.

Сопоставление себестоимости двух сравниваемых вариантов процесса можно осуществить графически, построив диаграмму зависимости годовых расходов, необходимых для осуществления вариантов от программы (рис. 29.3). На этой диаграмме годовые расходы по первому варианту Е1 обозначены прямой I–I, а по второму Е2 – прямой II–II. Обе прямые, отсекающие на оси ординат значения С1 и С2, пересекаются в точке О, абсцисса которой обозначена Пк (критическая программа).

При программе, значение которой равно Пк, себестоимость (годовые расходы) обоих вариантов равна. Если действительная программа П < Пк то предпочтение должно быть отдано второму варианту, так как при этом Е2 < Е1 и, наоборот, при П > Пк целесообразно применение первого варианта, так как в этом случае Е2 < Е1.

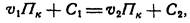

Аналитически величину Пк можно определить из уравнения

т. е.  (4)

(4)

откуда  (5)

(5)

Формула (5) часто применяется при экономическом анализе.

Если программа выпуска больше критической программы, что чаще всего имеет место, то по мере возрастания величины Пк снижается эффективность применения данного мероприятия, т. е. уменьшается абсолютная величина годовой экономии.

Отсюда вытекает весьма важное правило, что если сравниваются варианты, характеризуемые разными значениями Пк то предпочтение должно быть отдано варианту, имеющему наименьшее значение критической программы Пк так как такой вариант даст наибольшую годовую экономию.

Если при определении величины Пк по формуле (5) получаются ноль, бесконечность или отрицательные значения, то это означает, что применение одного из вариантов целесообразно при любой программе, т.е. его себестоимость будет всегда меньше себестоимости другого варианта, что видно из таблицы 1.

Рис. 29.3. График для определения критической программы выпуска деталей Пк при сравнении годовых эксплуатационных расходов.

Таблица 1

| Значение С1 — С2 | Значение v2 – v1 | Целесообразность применения более продуктивного (первого) варианта при всех величинах программы |

| Положительное | Отрицательное | Нецелесообразно |

| Положительное | Равное нулю | Нецелесообразно |

| Отрицательное | Отрицательное | Нецелесообразно или целесообразно при программах, меньших чем Пк |

| Отрицательное | Равное нулю | Целесообразно |

| Равное нулю | Положительное | Целесообразно |

| Равное нулю | Отрицательное | Нецелесообразно |

| Равное нулю | Равное нулю | Неопределенно (равенство технологических себестоимостей при всех значениях программы) |

Сопоставление себестоимостей двух сравниваемых вариантов Соп1 и Соп2 единичных операций показано на рис.29.4. Из этого графика видно, насколько труднее нахождение Пк при сопоставлении Сoп, учитывая, что графики, аналогичные рис. 29.4, необходимо составлять по отдельным расчетным точкам.

Отрезок ab (см. рис. 29.3) представляет собой величину годовой экономии, получаемой от применения первого варианта при некоторой программе ПЭ.

Величину программы, при которой окупаются дополнительные капиталовложения, можно определить графически (см. рис. 29.3). Для этого из точки с1 отложим по оси ординат отрезок cd, равный величине

где  – разность капитальных затрат по обоим сравниваемым вариантам;

– разность капитальных затрат по обоим сравниваемым вариантам;

tп.к.з — срок погашения капитальных затрат.

Рис. 29.4. Определение критической программы при сравнении себестоимости двух вариантов единичной операции.

Из полученной точки d проводим линию, параллельную прямой Е1 (на рис. 29.3 показана пунктиром) до пересечения с линией Е2. Абсцисса точки пересечения этих линий представляет собой величину эффективной программы ПЭ, при которой экономия в годовых затратах будет равна величине Сп.к.з. Следовательно, при П > ПЭ приведенная себестоимость более производительного варианта, т.е. технологическая себестоимость, условно суммированная с величиной годового погашения капитальных затрат, будет меньше, чем при другом, менее производительном варианте. При П < ПЭ, наоборот, целесообразно применение менее производительного варианта.

Дата добавления: 2016-07-05; просмотров: 2455;