Методы обеспечения заданной точности при сборке

Применяют 5 методов достижения точности замыкающего звена:

¾ полной взаимозаменяемости;

¾ неполной (частичной) взаимозаменяемости;

¾ групповой взаимозаменяемости (или селективного подбора);

¾ пригонки

¾ регулировки.

При сборке по методу полной взаимозаменяемости детали заготовляют с такой точностью, которая во всех случаях без исключения обеспечивает заданную точность сопряжения. В этом случае допуск замыкающего звена  равен сумме допусков составляющих:

равен сумме допусков составляющих:

;

;

При методе неполной взаимозаменяемости на все составляющие Звенья устанавливаются более

широкие допуски, но при этом возможен Небольшой процент риска (брака):

где z – коэффициент риска,

x – максимальное или минимальное отклонение размера от его среднего значения;

s-среднее квадратичное отклонение размера

Увеличение допуска по сравнению с методом полной взаимозаменямости составит:

;

;

При законе Гаусса z=3 , lcр=  , n=5 и R =

, n=5 и R =

При законе Гаусса  и тогда процент брака составит 0,27%. При законе равной вероятности

и тогда процент брака составит 0,27%. При законе равной вероятности  и процент брака – 32%.

и процент брака – 32%.

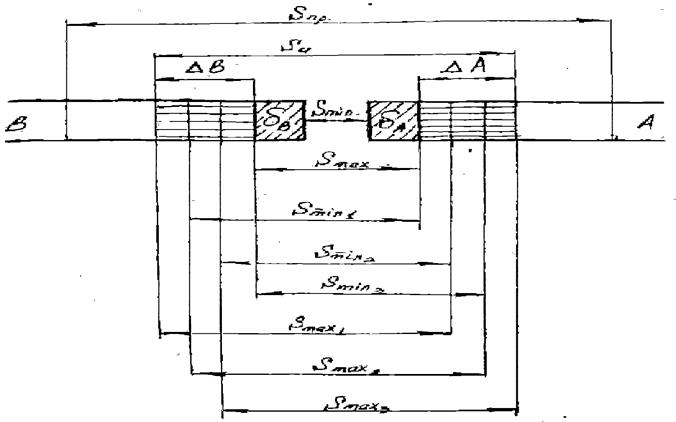

В ряде случаев обеспечить необходимую точность соединения методами полной и неполной взаимозаменяемости не удается (например, при сборке поршневого пальца с поршнем и верхней головкой шатуна, сборке плунжерных пар топливных насосов для дизелей и др.). В этом случае требуемую точность соединения можно получить методом групповой взаимозаменяемости или селективного подбора (рис. 17.2).

|

|

Рис.17.2 Сема расположения полей допусков вала и отверстия новых деталей и с учётом износа:

|

где  - допуск вала;

- допуск вала;

- допуск отверстия.

- допуск отверстия.

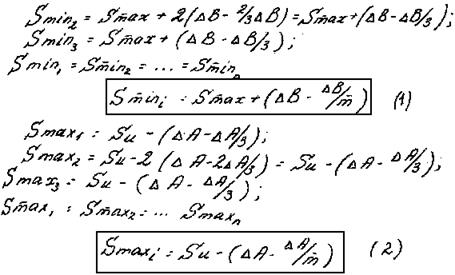

При групповой взаимозаменяемости детали разбивается на m групп. В каждой такой группе отклонения будут  и

и

Суммарный допуск зазора в каждой группе :

Таким образом, метод группового селективного подбора деталей при сборке позволяет при экономической точности обработки сопрягаемых деталей повысить точность сопряжения в m раз.

Исключительно большое значение метод селективной сборки (групповой) имеет в авторемонтном производстве, особенно при ремонте двигателей, когда сборка ведется из деталей ремонтных размеров, из запчастей, восстановленных и изношенных.

В новом сопряжении кроме Smin и Smax указывается Sпр – предельный зазор, при котором еще сохраняется жидкостное трение.

Работоспособность такого соединения характеризуется коэффициентом запаса точ- ности R :

– для нового соединения – R =

– для соединения с износом – R1 =

т.е. если износ деталей рассматривать как расширение их допуска, то R резко уменьшится. В этом случае запас прочности можно повысить селективной сборкой. При D А = D В имеем:

;

;

с учётом DА=DВ

с учётом DА=DВ

имеем :

Решая уравнение (I) относительно m получим:

|

Уравнение (3) действительно при DА = DВ .

В случае DА ¹ DВ уравнение (3) подставляется меньшее значение износа, т.к. в этом случае обеспечивается большая долговечность соединения, собираемого по методу селективной оборки при разбивке на m групп.

При сборке по методу пригонки требуемая точность замыкающего звена достигается в результате обработки (пригонки) заранее убранного звена, называемого компенсатором. На все остальные звенья размерной цепи устанавливают экономически достижимые допуски.

Величина компенсации определяется:

В качестве примера применения метода пригонки можно привести сборку шпонки с пазом. Комплектующее звено здесь – шпонка, т.к ее легче обработать (пригнать).

Более экономично требуемая точность достигается методом регулировки, при котором компенсатор делают регулируемым. При этом возможны два пути:

– регулировка винтами (например, регулировочный винт вала рулевой сошки);

– регулировка мерными шайбами (регулировка зацепления конических зубчатых колес).

Дата добавления: 2016-07-05; просмотров: 2790;