Технологичность конструкций автомобилей и их деталей

Технологичность конструкции изделия — совокупность свойств конструкции, определяющих ее приспособленность к достижению оптимальных затрат при производстве, эксплуатации, техническом обеспечении и ремонте для заданных показателей качества, объема выпуска и условий выполнения работ.

В данное определение следует добавить процесс утилизации, затраты на который становятся все ощутимее.

Само понятие «технологичность» можно раскрыть как свойство изделий, проявляющееся в соответствии их требованию экономической технологии изготовления. Другими словами, технологичность конструкции можно характеризовать как свойство конструкции, проявляющееся в оптимальных затратах труда, средств, материалов при ее производстве, эксплуатации, ремонте и утилизации.

Отработка конструкций на технологичность являет сложной задачей, требующей комплексного решения.

Стандартизация и унификация агрегатирования конструкций изделий позволяет оптимизировать номенклатуру изделий и дает значительную экономическую эффективность при проектировании, производстве и эксплуатации. (Например, уровень унификации автомобилей составляет примерно 80 %.)

Стандарты единой системы технологической подготовки производства (ЕСТПП) обязывают обрабатывать новые конструкции изделия на технологичность на всех стадиях его создания.

Состав показателей для отдельных конструкций различен, поэтому необходимо обосновывать выбранный состав показателей.

Технологичность конструкции включает в себя следующие основные понятия:

¾ производственная технологичность конструкции изделия;

¾ ремонтная технологичность конструкции изделий;

¾ эксплуатационная технологичность конструкции изделия.

Производственная технологичность конструкции изделия — свойство конструкции, позволяющее изготовить, и собрать ее в условиях данного производства с наименьшими затратами труда и материалов при обеспечении заданного качества.

Ремонтная технологичностьконструкции изделия — свойство конструкции, позволяющее ремонтировать ее в условиях данного производства с наименьшими затратами труда и материалов.

Эксплуатационная технологичностьконструкции изделия — свойство конструкции, обеспечивающее возможно более длительное сохранение ее заданных эксплуатационных качеств.

Различают количественные и качественные показатели технологичности. По значимости показатели технологичности делятся на основные и дополнительные (вспомогательные), а по области анализа — на технические и технико-экономические.

Количественная оценка технологичности конструкции направлена на сравнение показателей с эталоном в количественном выражении. Эта оценка позволяет сказать, насколько один вариант отличается от другого.

Государственный стандарт рекомендует использовать следующие количественные показатели технологичности конструкции изделий:

1) трудоемкость изготовления изделия;

2) удельную материалоемкость изделия;

3) технологическую себестоимость изделия;

4) среднюю оперативную трудоемкость изготовления (ремонта) данного вида;

5) среднюю оперативную стоимость технического обслуживания (ремонта) данного вида;

6) среднюю оперативную продолжительность технического обслуживания (ремонта) данного вида;

7) удельную трудоемкость изготовления изделия;

8) трудоемкость монтажа;

9) коэффициент применяемости материала;

10) коэффициент унификации конструктивных элементов;

11) коэффициент сборности.

Необходимо применять минимальное, но достаточное для оценки технологичности, число показателей.

Качественная оценка технологичности конструкции — оценка соответствия принимаемых решений требованиям оптимальных технологических процессов. При этом формируются технические требования, рекомендации, систематизированная информация, позволяющая сделать правильный выбор на базе уже имеющегося опыта.

В качестве примера рассмотрим особенности отработки на технологичность конструкции зубчатых колес.

Правильность выбора варианта конструкторского решения оказывает влияние на материалоемкость, трудоемкость, объем капиталовложений, длительность технологической подготовки, качества изделия, объем эксплуатационных и ремонтных работ и т. д. В то же время рекомендации по отработке на технологичность должны строго оговариваться граничными условиями их использования. Например, технологичные зубчатые колеса, изготовленные в условиях массового производства, могут быть не технологичными в условиях мелкосерийного производства и наоборот.

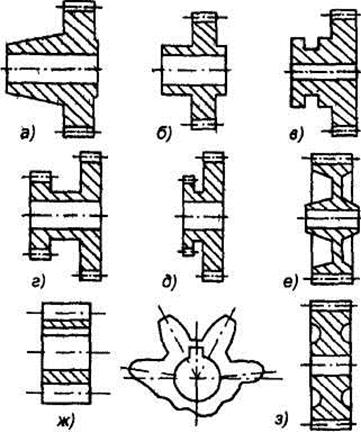

Отрабатывая изделие на технологичность, необходимо учитывать специфику данного производства и формировать при этом условия перспективного развития технологического процесса. В условиях массового производства следует учитывать возможности использования высокопроизводительных методов обработки и обеспечения заданного качества рабочих поверхностей колес. В частности, не рекомендуется проектировать зубчатые колеса с неравножесткой ступицей (рис. 1.3, а, в, е). Например, при протягивании отверстий это скажется на точности обработки. Опорный торец должен обеспечивать устойчивость заготовки, а не располагаться далеко от венца (рис. 1.3, а, б, е).

Рис. 1.3. Варианты конструкций цилиндрических колес:

а-е — зубчатые колеса со ступицей; ж, з — зубчатые колеса без ступицы

Зубчатые колеса с двумя венцами рекомендуется выполнять с таким расчетом, чтобы расстояние между зубчатыми венцами было достаточным для выхода червячной фрезы (рис. 1.3, г). Объясняется это тем, что точность и производительность обработки червячной фрезы выше, чем у долбяка. Если конструкция зубчатого венца такова, что не позволяет проводить обработку на проход из-за отсутствия достаточного места для выхода инструмента, то обработка зубьев ограничена только долблением (рис. 1.2, д), то в этом случае зубчатый венец следует располагать таким образом, чтобы обеспечить возможность его обработки круглыми долбяками с внешним диаметром более 150 мм, что обеспечивает повышение качества и производительности обработки.

Не следует располагать перемычки не симметрично зубчатому венцу (рис. 1.3, е), проектировать ступицу со значительными перепадами диаметров, проектировать опорный торец ступицы не в одной плоскости с венцом, или с незначительной площадью опорной поверхности, затрудняющей установку в приспособлении или пакетом. Не рекомендуется проектировать зубчатые колеса с тонкостенными ступицами и располагать в них шпоночный паз напротив или близко к впадине зуба (рис. 1.3, ж). Жесткие монолитные колеса позволяют избежать дополнительных погрешностей, связанных с конструкцией, при механической и термической обработке (рис. 1.3, з).

При простановке размеров не должно быть замкнутых размеров цепей с допусками. Размерные цепи составляют таким образом, чтобы ошибки измерения не складывались и обеспечивалось получение заданного размера по настроечной операции в заданных пределах точности. Проставляя размеры, необходимо учитывать возможность наиболее простого их измерения. Сама система простановки размеров должна обеспечивать совмещение конструкторских и технологических баз, т. е. установочный торец должен быть базовым, иметь удобную установку на станке. При этом необходимо обеспечивать максимальную доступность ко всем обрабатываемым поверхностям при установке колеса на базовый торец.

Следует использовать по возможности унифицированные посадки, диаметры и формы шпоночных и шлицевых отверстий.

Необходимо стремиться к тому, чтобы число поверхностей, подлежащих обработке, было минимальным, а конструкция зубчатого колеса имела простые, открытые для обработки, геометрические формы и удобно расположенные для применения производительного инструмента. Следует стремиться и к тому, чтобы сечение зубчатого колеса не имело значительной разности по толщине стенок, а их форма и расположение и жесткость не требовали применения специальных приспособлений даже при использовании деформирующего инструмента.

Конструкция зубчатых колес должна создавать возможность автоматизации механической обработки и сборки. Обеспечение условия, при котором центр тяжести зубчатых колес будет располагаться ближе к базовому торцу, а число и площадь обрабатываемых поверхностей будет минимальным и позволят упростить процесс автоматизации производства и сборки.

Завышенные требования на взаимосвязи обрабатываемых поверхностей (эксцентриситет, неперпендикулярность торца и отверстия и т. д.) удорожают производство зубчатых колес и снижают возможности автоматизации их обработки. При этом следует учитывать и необходимость автоматизированного контроля заданных точностных параметров.

Взаимосвязь конструкций зубчатых колес с технологией их изготовления неразрывны. В частности, процесс получения заготовки является одним из важнейших этапов формирования общей себестоимости зубчатых колес. Поиск оптимальных технологических процессов получения заготовок является одной из наиболее сложных задач при оценке технологичности конструкции. Например, в массовом производстве, благодаря приближению формы заготовки к готовой детали, трудоемкость изготовления деталей в 2 раза меньше, чем в мелкосерийном производстве.

Исходные заготовки зубчатых колес с формированными зубьями и прошитыми отверстиями позволяют исключить процессы сверления и зенкерования отверстий и черновое нарезание зубьев, следовательно, снижается потребность в оборудовании, инструменте, уменьшаются затраты на материал, энергоресурсы, высвобождаются производственные площади. При этом качество зубчатых колес повышается. Таким образом, переоценить значение отработки на технологичность исходных заготовок зубчатых колес также довольно трудно, следовательно, проводить ее следует на всех этапах производства.

Резюмируем все вышеуказанные рекомендации, применяемые при оценке технологичности конструкции деталей, перечислим основные требования к технологичной конструкции:

¾ такая форма деталей, которая способствует применению прогрессивных методов производства заготовок с наименьшими припусками и минимальным числом обрабатываемых поверхностей;

¾ наименьший вес деталей и машины в целом;

¾ взаимозаменяемость деталей и узлов с оптимальными значениями полей допусков;

¾ целесообразная степень точности и шероховатости обрабатываемых поверхностей, отвечающих требованиям эксплуатации;

¾ соответствие конструкции деталей условию выполнения наиболее трудоемких операций с минимальными затратами;

¾ большая жесткость конструкции деталей для достаточной их устойчивости при обработке, исключающая вибрации и позволяющая применять высокие режимы резания;

¾ доступность обрабатываемых поверхностей для режущего инструмента, а также для наблюдения и контроля в процессе обработки;

¾ наличие у деталей поверхностей, которые могут служить удобными и надежными базами для обработки и исключают необходимость использования вспомогательных баз, требующих, как правило, дополнительных операций обработки;

¾ максимальная нормализация и унификация как деталей, так и отдельных их элементов: диаметров, резьб, посадок и т.п.).

Унификация деталей и узлов способствует повышению серийности: производства, уменьшает объем проектных работ, обеспечивает использование стандартных инструментов и приспособлений, сокращает применение специальных инструментов и приспособлений.

Дата добавления: 2016-07-05; просмотров: 3702;