Предотвращение накипеобразования в испарительных

Метод дистилляции

Очистка (опреснение) вод с высоким солесодержанием, включая морские, а также переработка высокоминерализованных сбросных растворов в целях защиты окружающей среды и выделения ценных компонентов для повторного использования – важнейшие научно-технические проблемы. Обработка высокоминерализованных вод и растворов может осуществляться, во-первых, удалением из воды растворенных примесей, что реализуется, как правило, без фазовых переходов растворителя (воды) в парообразное или твердое состояние; во-вторых, методом извлечения из раствора молекул Н2О, основанным на изменении их агрегатного состояния (методом дистилляции).

При нагревании водных растворов молекулы воды приобретают энергию, превышающую силы молекулярного притяжения, и выносятся в паровое пространство. Когда давление насыщенного пара Н2О становится равным внешнему давлению, вода начинает кипеть. Ионы и молекулы растворенных веществ, содержащихся в воде и находящихся в гидратированном состоянии, не имеют такого запаса энергии и переходят в пар при невысоких давлениях в весьма незначительном количестве. Таким образом, организовав процесс кипения водных растворов, можно разделить растворитель (воду) и содержащиеся в ней примеси. Дистилляция (термическое обессоливание) реализуется в испарительных установках

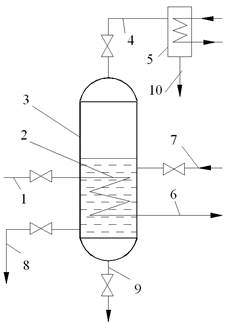

(рис. 7.1), в которых вода за счет получения теплоты от подводимого в нагревательную систему первичного пара превращается во вторичный пар, который затем конденсируется. Первичный пар обычно отбирается от паровой турбины. Вещества, загрязняющие воду, остаются в объеме испаряемой воды и удаляются из испарителя с отводимой (продувочной) водой. Дистиллят – конденсат вторичного пара – содержит лишь незначительное количество нелетучих примесей, поступающих в него за счет капельного уноса испаряемой воды (концентрата).

| Рис.7.1. Принципиальная схема испарительной установки: 1 – линия подвода первичного пара; 2 – греющая секция; 3 – корпус испарителя; 4 – линия отводаобразующегося (вторичного) пара; 5 – конденсатор; 6 – линия отвода конденсата первичного пара; 7 – линия подвода питательной воды; 8 – линия продувки; 9 – линия опорожнения; 10 – линия отвода дистиллята |

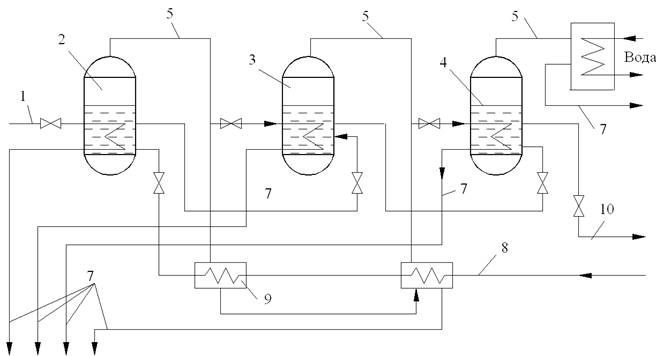

Рис.7.2. Схема трёхступенчатой установки с последовательным питанием:

1 – линия подвода греющего пара; 2, 3, 4 – испаритель соответственно 1...3-й ступеней; 5 – линия отвода вторичного пара; 6 – конденсатор; 7 – линия отвода конденсата; 8 – линия подвода питательной воды; 9 – подогреватель питательной воды; 10 – продувочная линия

Питание многоступенчатой установки может осуществляться по параллельной схеме с питанием каждого испарителя из общего коллектора, но чаще – по последовательной схеме, как показано на рис. 7.2. При этом всю питательную воду, которая должна соответствовать требованиям ПТЭ 4.8.37, подают в первую ступень установки, а затем после частичного испарения вода пepетекает в следующую ступень, а из последней сбрасывается в дренаж или в доупариватель, если не допускается сброс продувочных вод. При такой схеме концентрация растворенных в выпариваемой воде веществ во всех, кроме последней, ступенях ниже, чем при параллельном питании за счет увеличения продувки из них при одном и том же значении конечной продувки. В то же время потери теплоты с продувочной водой уменьшаются. Многоступенчатые испарительные установки обычно используются на ТЭЦ с большими общими и внешними потерями пара и конденсата. Одноступенчатые испарительные установки применяются на КЭС при небольших потерях (1–3 %) и включаются в схемы переработки сточных вод ВПУ при запрещенных сбросах.

Для испарительных установок мгновенного вскипания, называемых также адиабатными или «флеш», не требуется высокое качество питательной воды, так как в этих установках процесс испарения воды при вскипании осуществляется без передачи теплоты через поверхность. Вскипание воды в камере испарения происходит за счет ее предварительного подогрева до температуры, превышающей на несколько градусов температуру насыщения. Так как температура насыщения непосредственно зависит от давления насыщения, то при осуществлении вскипания при давлении ниже атмосферного (при вакууме определенной глубины) можно организовать работу испарителей рассматриваемого типа при температуре менее 100 °С, что снижает вероятность накипеобразования.

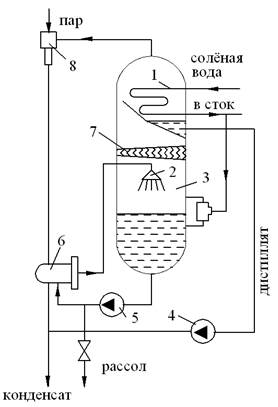

Рис.7.3. Одноступенчатый испаритель мгновенного вскипания

Одноступенчатый испаритель мгновенного вскипания с принудительной циркуляцией (рис.7.3) работает следующим образом. Исходная вода поступает в конденсатор 1, после которого часть ее направляется в камеру испарения 3. Циркуляционный насос 5 забирает воду из камеры испарения и прокачивает ее через подогреватель 6, возвращая воду через сопло 2 в корпус испарителя. При отсосе неконденсирующихся газов паровым эжектором 8 определяется снижение давления в камере ниже давления насыщения пара, вследствие чего происходит испарение с поверхности капель и зеркала. Сепарация капель влаги осуществляется в устройстве 7. Дистиллят откачивается из испарителя насосом 4, его количество в одноступенчатых установках примерно равно количеству конденсирующегося греющего пара.

7.2. Предотвращение накипеобразования в испарительных

установках физическими методами

Опыт эксплуатации испарителей при питании солоноватыми или солеными водами показывает на серьезные затруднения, возникающие из-за быстрого образования накипи на теплопередающих поверхностях, снижения коэффициента теплопередачи и уменьшения эффективности работы испарителей.

Нарастание плотного слоя кристаллических отложений происходит из пересыщенного раствора в результате роста существующих на поверхности кристаллов (первичное накипеобразование), а также вследствие адгезии и адсорбции тонкодисперсных частиц, уже образовавшихся в объеме испаряемой воды (вторичное накипеобразование).

Как правило, накипеобразование обоих видов протекает одновременно, однако возникновение кристаллического зародыша на микронеровностях поверхности требует меньшей затраты энергии, чем в толще воды, и поэтому более вероятно. Зародышевые кристаллы постепенно становятся видимыми невооруженным глазом. Формирование накипи на поверхности можно представить следующим образом: образование зародышевых кристаллов в углублениях микронеровностей металла; возникновение образований типа кораллового кустика; заполнение промежутков между разветвлениями «кустика» мелкими частицами твердой фазы, образовавшейся в растворе и транспортируемой к теплопередающей поверхности.

Методы борьбы с накипеобразованием в испарителях можно подразделить на физические, химические и физико-химические, кроме того, возможно использование для уменьшения накипеобразования специальных конструкций и материалов для испарителей.

Безреагентные методы. Метод контактной стабилизации предложен Ланжелье и назван так из-за отсутствия при его использовании выделения твердой фазы на теплопередающей поверхности. Он основан на том, что энергия образования кристаллов на нерастворенных частицах примеси меньше, чем энергия самопроизвольного возникновения центров кристаллизации. Кристаллизация на веществе-стабилизаторе протекает при меньшем пересыщении раствора. За счет множества центров кристаллизации происходит осаждение избыточного сверх растворимости количества накипеобразователей. В качестве стабилизатора применяют дробленые материалы: известняк, мрамор, естественную накипь и песок, через фильтрующий слой которых циркулирует испаряемая вода. Высота фильтра должна составлять 1,8–2 м, скорость подъема рассола во избежание уноса стабилизирующего материала не должна превышать 35 м/ч. Применение контактной стабилизации позволяет уменьшить количество накипи в испарителе на 80–90 %, но конструкционное воплощение этого процесса достаточно сложно.

Метод кристаллизационной затравки является частным случаем контактной стабилизации и основан на добавлении в испаряемую воду тонкодисперсных порошков. Ранее считалось, что применение данного метода эффективно только в случае идентичности кристаллической структуры присадки и накипеобразующего соединения. Однако в условиях, когда основным накипеобразователем является сульфат кальция и с помощью насоса осуществляется непрерывная рециркуляция затравки, химический и кристаллографический ее составы не имеют существенного значения, важна лишь дисперсность присадки. Ее частицы быстро покрываются CaSО4 и далее действуют как кристаллически идентичная структура. Необходимая концентрация присадки составляет 8–10 г/дм3. В качестве затравки используют мел, измельченную известь, магнезию.

Недостаток метода – неизбежное прикипание затравки и накипи к теплопередающей поверхности, работающей в режиме кипения, поэтому этот метод можно применять главным образом в некипящих испарителях.

Магнитная обработка морской воды заключается в прокачивании ее через аппарат, в котором создается магнитное поле. Известно, что магнитными аппаратами оснащены некоторые установки, которые в тех случаях, когда солесодержащая вода нестабильна, т. е. пересыщена по СаСО3, работают эффективно. Хотя теория магнитной обработки водных растворов еще не сформировалась и количественные зависимости для расчета этого процесса отсутствуют, исследованиями, проведенными на кафедре ТВП МЭИ, установлены следующие факты. Содержащиеся в природных водах, которые транспортируются по стальным трубам, ферромагнитные продукты коррозии и коллоидные частицы, обладающие электрическим зарядом и магнитным моментом, накапливаются в магнитном поле, создаваемом магнитным аппаратом. Увеличение концентрации твердой микрофазы в зазоре магнитного аппарата способствует кристаллизации карбоната кальция из нестабильной воды в ее объеме, в результате чего уменьшается скорость образования накипи, но увеличивается концентрация шлама при дальнейшем нагреве и испарении воды, подвергнутой магнитной обработке. Так как химический и дисперсный составы примесей природной воды меняются по сезонам и районам, а степень пересыщения воды по СаСО3 зависит также от температуры, то эффективность магнитной обработки может изменяться в широких пределах вплоть до нулевых значений, в зависимости oт совпадения факторов, влияющих на процесс. Это подтверждается противоречивыми результатами, полученными при эксплуатации магнитных аппаратов в схемах тепловых сетей и котельных.

Ультразвуковая обработка при испарении воды может создавать за счет упругих механических колебаний среды условия значительных энергий, приводящие к нарушению кинетики кристаллизации в пристенном слое. Действие ультразвуковых волн на поверхность нагрева может возбуждать на границе кристаллических связей с поверхностью знакопеременные изгибные усилия, вызывающие в конечном счете отслаивание накипи. Механизм воздействия ультразвука на накипеобразование окончательно не установлен.

Предотвращение накипеобразования в испарительных

Дата добавления: 2020-06-09; просмотров: 1028;