Проверочный расчёт на контактную прочность

Проверочный расчёт на контактную выносливость служит для уточнеия выбранныъ параметров..

Контактная выносливость устанавливается сопоставлением действующих в оси зацепления расчётного и допускаемого напряжений.

Контактное напряжение в полюсе зацепления при КН = 1 определяют следующим образом:

Коэффициент нагрузки КН определяют по зависимости:

КН = КА КН0 КНВ КНa

ПРИМЕЧАНИЕ: В практических расчётах могут быть использованы зависимости:

Допускаемые контактные напряжения sНР зацепления определяют раздельно для шестерни и колеса по формуле:

Таблица 1:

| Наименование параметра | Обозначение | Метод определения |

| 1. Коэффициент учитывающий механические свойства сопряжённых зубчатых колёс. | ZE |  Для Е1 = Е2 = Е и n1= n2 = 0,3

Для Е1 = Е2 = Е и n1= n2 = 0,3

. Для стали при Е = 2.1*103 МПа

ZЕ = 190 . Для стали при Е = 2.1*103 МПа

ZЕ = 190

|

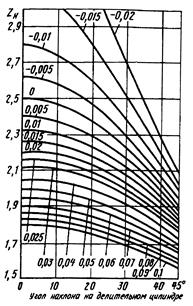

| 2. Коэффициент учитывающий форму сопряжённых поверхностей зубьев в полюсе зацепления. | ZН | По чертежу 1 или формуле

|

| 3. Коэффициент учитывающий суммарную длину контактных линий. | Ze | По чертежу 2 или формулам:

|

| 4. Окружная сила на делительном цилиндре Н. | FtH |  При переменных нагрузках определяют по приложению 3

При переменных нагрузках определяют по приложению 3

|

| 5. Коэффициент, учитывающий внешнюю динамическую нагрузку. | КА | КА = 1 Если в циклограмме не учтены внешние динамические нагрузки, то можно воспользоваться ориентировочными значениями КА, приведёнными в приложении 4 для некоторых машин и механизмов. |

| 6. Коэффициент, учитывающий динамическую нагрузку в зацеплении до зоны резонанса. | КHu | При выполнении условия :

для прямозубых передач для прямозубых передач

для косозубых передач

Определяют по формуле: для косозубых передач

Определяют по формуле:  где nН – динамическая добавка. При невыполнении условий (34) и (35) определяют по приложению 5.

где nН – динамическая добавка. При невыполнении условий (34) и (35) определяют по приложению 5.

|

| 6.1 Удельная окружная динамическая сила Н/мм. | wHu |  ПРИМЕЧАНИЕ:

ПРИМЕЧАНИЕ:

|

| 6.11 Коэффициент, учитывающий влияние вида зубчатой передачи и модификации профиля головки зубьев. | sН | По таблице 8 |

| 6.12 Коэффициент, учитывающий влияние разности шагов зацепления, зубьев шестерни и колеса. | g0 | По таблице 9 |

| 7. Коэффициент учитывающий неравномерность распределения нагрузки по длине контактных линий. | КHb |  При дополнительных конструктивных параметрах передачи распределяется по приложению 6. При дополнительных конструктивных параметрах передачи распределяется по приложению 6.

|

| 7.1 Коэффициент учитывающий неравномерность распределения нагрузки по длине контактных линий в начальный период рабочей передачи. |

|  где КК = 0,14 если максимальная ордината эпюры распределения удельных нагрузок по ширине зубчатого венца расположена со стороны подвода вращающего момента КК = - -0,08 в противоположном случае.

Для шевронных передач с симметричным расположением относительно опор, при подводе мощности с одной стороны, при зацеплении шестерни только с одним колесом и ybd = bw dw1 > 1,3 .

Коэффициент КHb0 определяют по формуле:

где КК = 0,14 если максимальная ордината эпюры распределения удельных нагрузок по ширине зубчатого венца расположена со стороны подвода вращающего момента КК = - -0,08 в противоположном случае.

Для шевронных передач с симметричным расположением относительно опор, при подводе мощности с одной стороны, при зацеплении шестерни только с одним колесом и ybd = bw dw1 > 1,3 .

Коэффициент КHb0 определяют по формуле:  где bК – ширина канавки между полушевронами. где bК – ширина канавки между полушевронами.

|

| 7.1.1 Фактическое отклонение положения контактных линий в начальный период рабочей передачи. |

|

|

| 7.1.1.1 Отклонение положения контактных линий вследствие погрешностей изготовления |

|  где ab - коэффициент распределения погрешностей и критерии допустимого повреждения активных поверхностей зубьев.

Для передач с твёрдостью поверхностей зубьев Н > 350 HV

ab > 0,5

где ab - коэффициент распределения погрешностей и критерии допустимого повреждения активных поверхностей зубьев.

Для передач с твёрдостью поверхностей зубьев Н > 350 HV

ab > 0,5

|

| 7.1.2 Удельная нормальная жёсткость пары зубьев Н / (мм*мкм) | С` | Для передач с твёрдостью поверхностей зубьев Н > 350 HV

aa > 0,3

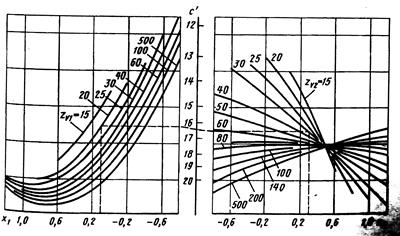

По чертежу 3 или формуле:

|

| 7.2 Коэффициент учитывающий приработку зубьев. |

|  ПРИМЕЧАНИЕ: В формулу подставляется значение твёрдости менее твёрдого зубчатого колеса.

ПРИМЕЧАНИЕ: В формулу подставляется значение твёрдости менее твёрдого зубчатого колеса.

|

| 8. Коэффициент учитывающий распределение нагрузки между зубьями. |

| Для прямозубых передач КHa = 1. Для косозубых при en <2 принимают :

Для косозубых при en >2 и шевронных передач принимают:

Для косозубых при en >2 и шевронных передач принимают:

где

где  где aa - коэффициент распределения погрешностей и критерии допустимого повреждения активных поверхностей зубьев. Для передач с твёрдостью поверхностей зубьев обоих зубчатых колёс Н > 350 HV

aa > 0,3

для передач с твёрдостью поверхности хотя бы одного зуба зубчатого колеса Н < 350 HV

aa > 0,2

Должно выполняться условие:

где aa - коэффициент распределения погрешностей и критерии допустимого повреждения активных поверхностей зубьев. Для передач с твёрдостью поверхностей зубьев обоих зубчатых колёс Н > 350 HV

aa > 0,3

для передач с твёрдостью поверхности хотя бы одного зуба зубчатого колеса Н < 350 HV

aa > 0,2

Должно выполняться условие:

|

| 8.1 Средняя удельная торцевая жёсткость зубьев пары зубчатых колёс. Н / (мм*мкм) |

|

|

| 8.2 Уменьшение погрешности шага зацепления в результате приработки. | ya | Определяется по таблице 10. При  < 1 можно принять ya = 0 < 1 можно принять ya = 0

|

| 9. Удельная окружная сила при расчёте на контактную выносливость. | wHt |

|

В качестве допускаемого контактного напряжения передачи которое поставляют с расчётным по формуле, принимают для прямозубых передач минимальное из sНР1 и sНР2 то есть:

sНР = min [ sНР1,sНР2]

для косозубых и шевронных передач по формуле:

sНР = 0,45 ( sНР1¸ sНР2)³ sНР min

При выполнении условия:

sНР < 1,25sНР min

Значения входящие в формулу, определяют по таблице 6.

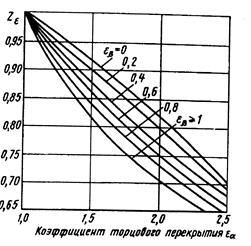

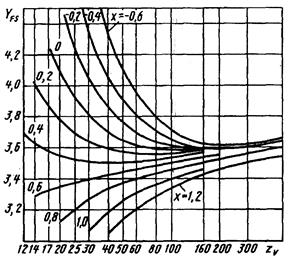

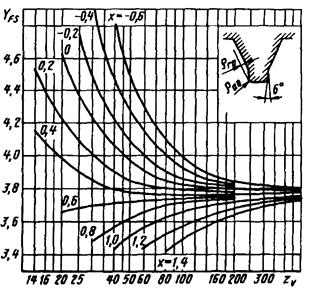

Коэффициент учитывающий форму сопряжённых поверхностей зубьев ZH (Чертёж 2).

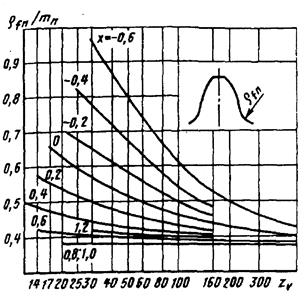

Коэффициент учитывающий перекрытие зубьев Ze (Чертёж4. 3):

Удельная нормальная жесткость пары зубьев с` Н/(мм*мкм)(Чертёж 4.4).

Таблица 2:Предельные значения wHU и wFU.

| Модуль, m | Степень точности по нормам плавности по ГОСТ 1643-72 | |||||

| до 3,55 | ||||||

| свыше 3,55 до 10 | ||||||

| свыше 10 |

Таблица 3:

| Твёрдость поверхности зубьёв по Виккерсу | Вид зубьев | Значение коэффициента |

| Твёрдости Н1 < 350 HV Н2 < 350 HV | Прямые без модификации головки | 0,06 |

| Прямые с модификацией головки | 0,04 | |

| Косые | 0,02 | |

| Твёрдости Н1 > 350 HV Н2 > 350 HV | Прямые без модификации головки | 0,14 |

| Прямые с модификацией головки | 0,10 | |

| Косые | 0,04 |

Таблица 4:Значение коэффициента g0.

| Модуль, m | Степень точности по нормам плавности по ГОСТ 1643-81 | |||||

| до 3,55 | 2,8 | 3,8 | 4,7 | 5,6 | 7,3 | 10,0 |

| свыше 3,55 до 10 | 3,1 | 4,2 | 5,3 | 6,1 | 8,2 | 11,0 |

| свыше 10 | 3,7 | 4,8 | 6,4 | 7,3 | 10,0 | 13,5 |

Таблица 5:Ориентировочныезначения приработки уа.

| Характеристика материала зубчатого колеса | Окружная скорость | Значения приработки уа. | Максимальное значения приработки уmax. | |

| Зубчатые колёса с однородной структуры материала | < 5 |

| Без ограничения | |

| 5 £ t £ 10 |

| |||

| >10 |

| |||

| Зубчатые колёса с поверхносным упрочнением | - | 0,  075 fpd 075 fpd

| ||

Примечание. Если применяют материалы с разными механическими свойствами, то необходимо определить среднее арифметическое из значений приработки колёс.

Таблица 6:

| Наименование параметра | Обозначение | Метод определения |

| 1. Предел контактной выносливости. МПа | sHlim | По таблице 12. Примечания: 1. Значения sHlim можно принять отличающимися от приведённых в таблице 12, если они оправданы натурными или стендовыми испытаниями спроектированных зубчатых колёс или их моделей 2. . Значение sHlim для азотирования установлено только для зубчатых колёс с шероховатостью поверхности Ra=1,25 и суммарном пятне контакта зубьев в передаче не меньше предусмотренного 6-й степенью точности по ГОСТ 1643-81 |

| 2. Коэффициент запаса прочности. | SH | Коэффициент запаса прочности интегрально учитывает приближённый характер метода расчёта. Минимальная безопасность должна устанавливаться с учётом неточности исходных параметров, заданной вероятности неразрушения и опасности возможности повреждений. При отсутствии необходимых фактических статических данных можно применить следующие минимальные коэффициенты запаса прочности: Для зубчатых колёс с однородной структурой материала SHmin = 1,1 Для зубчатых колёс с поверхностным упрочнением зубьев SHmin = 1,2 ПРИМЕЧАНИЕ: Для передач, выход из строя которых связан с тяжёлыми последствиями, значение минимальных коэффициентов запасов прочности следует увеличивать с SHmin = 1,25 до SHmin = 1,35 соответственно. |

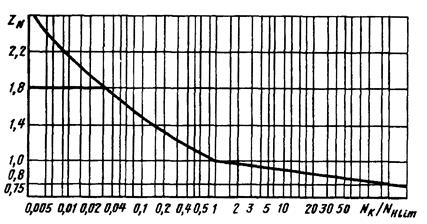

| 3. Коэффициент долговечности. | ZN | По чертежу 4 или по формулам:

при NK £ NHmin ,

Но не более 2,6 для однородной структуры материала и 1,8 для поверхностного упрочнения. при NK £ NHmin ,

Но не более 2,6 для однородной структуры материала и 1,8 для поверхностного упрочнения.

при NK > NHmin , но не менее 0,75.

ПРИМЕЧАНИЕ.

При использовании метода эквивалентных циклов вместо NK подставляют NНЕ при NK > NHmin , но не менее 0,75.

ПРИМЕЧАНИЕ.

При использовании метода эквивалентных циклов вместо NK подставляют NНЕ

|

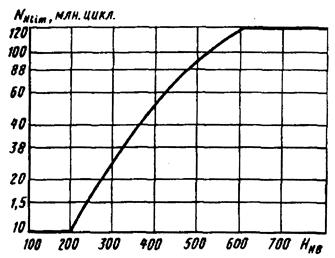

| 3.1 | NHmin | По чертежу 5 или по формуле:

|

| 4. | ZR | Значение ZR общее для шестерни и колеса, принимают для того из зубчатых колёс, зубья которого имеют более грубые поверхности, в зависимости от параметра шероховатости поверхности. Для Ra=1,25 – 0,63 ZR = 1 Для Ra=2,5 – 1,25 ZR = 0,95 Для RZ=40 – 10 ZR = 0,9 |

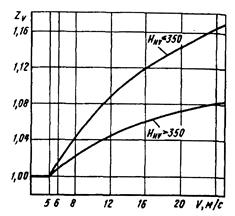

| 5. Коэффициент, учитывающий окружную скорость. | ZU | Определяют по чертежу 6 или формулам:

При Н £ 350 HV  При Н > 350 HV

При Н > 350 HV

|

| 6. Коэффициент учитывающий влияние смазки | ZL | ZL = 1 |

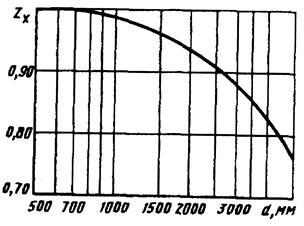

| 7. Коэффициент учитывающий размер зубчатого колеса. | ZХ | Определяют по чертежу 7 или по формуле:

При d < 700 мм принимать ZХ = 1

При d < 700 мм принимать ZХ = 1

|

Чертёж 4. 5: График для определения коэффициента ZN.

Чертёж 4.6:График для определения базового числа циклов перемены напряжений NHmin.

Чертёж 4.7: График для определения коэффициентаZU .

Чертёж 4.8: График для определения коэффициентаZX .

Таблица 7 :

| Способ термической и химико-термической обработки зубьев | Средняя твёрдость поверхностей и зубьев | Сталь | Формула расчёта sН lim b МПа |

| 1. Отжиг, нормализация или улучшение | Менее 350 НВ | Углеродистая или легированная | sН lim b = 2НВ + 70 |

| 2. Объёмная или поверхностная закалка | 38…50 HRC3 | sН lim b = 2НHRC3 + 200 | |

| 3. Цементация и нитроцементация | Более 56 HRC3 | Легированная | sН lim b = 23HRC3 |

| 4. Азотирование | 550…750 HV | sН lim b = 1050 |

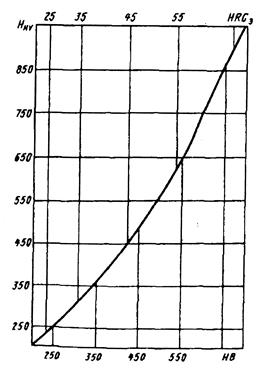

ПРИМЕЧАНИЕ: Соотношение между твёрдостями, выраженными в единицах НВ, HRC3 ,HV определяют по чертежу 8.

Чертёж 4.9:График соотношений твёрдостей, выраженных в единицах НВ, HRC3 ,HV.

4.2.4 Расчёт на прочность при изгибе

Расчётом определяют напряжение в опасном сечении зуба на передней поверхности зуба. Рас

. Расчёт зубьев на выносливость при изгибе служит для предотвращения усталостного излома, устанавливают сопоставлением расчётного местного напряжения от изгиба в опасном сечении на переходной поверхности и допускаемого напряжения.

sF £ sFP

Расчётное местное напряжение при изгибе:

Для коэффициента КF принимают:

КF = КА КFβ КFυ КFa

Между допускаемым напряжением и пределом выносливости существует следующая зависимость:

Все параметры определяются по таблице 8:

| Наименование параметра | Обозначение | Метод определения |

| 1. Окружная сила на делительном цилиндре Н. | FtF |  При переменных нагрузках определяют по приложению 3.

При переменных нагрузках определяют по приложению 3.

|

| 2. Коэффициент учитывающий внешнюю динамическую нагрузку. | КA | КA = 1 Если в циклограмме не учтены внешние динамические нагрузки, то можно пользоваться ориентировочными значениями из приложений машин и механизмов. |

| 3. Коэффициент учитывающий динамическую нагрузку в зацеплении. | КFU | При выполнении условия:

Для косозубых передач:

Для косозубых передач:

Определяют по формуле:

Определяют по формуле:

При невыполнении условия определяют по приложению 5.

При невыполнении условия определяют по приложению 5.

|

| 3.1 Удельная окружная динамическая сила | wFU |  ПРИМЕЧАНИЕ

1. Если с шестернёй жестко связана массивная деталь с моментом инерции в g раз большим, чем у шестерни, то значение wFU надо увеличить в

ПРИМЕЧАНИЕ

1. Если с шестернёй жестко связана массивная деталь с моментом инерции в g раз большим, чем у шестерни, то значение wFU надо увеличить в

раз

2. Если значения wFU превышают предельные значения их следует брать равным этим значениям. раз

2. Если значения wFU превышают предельные значения их следует брать равным этим значениям.

|

| 3. 2 Коэффициент определяющий влияние проявления погрешностей зацепления на динамическую нагрузку. | dF | Для косозубых и шевронных: dF = 0,006 Для прямозубых с модификацией головки: dF = 0,11 Для прямозубых с модификацией головки: dF = 0,16 |

| 3.3 Коэффициент учитывающий влияние разности шагов зацепления зубьев шестерни и колеса. | g0 | По таблице 8 |

| 4. Коэффициент учитывающий неравномерность распределения нагрузки по длине контактных линий. | КFb | По чертежу 9 или формуле:

Где NF вычисляют по формуле:

Где NF вычисляют по формуле:

Для b/h можно подставить значение более узкого колеса.

ПРИМЕЧАНИЕ: В устойчивых расчётах

Для b/h можно подставить значение более узкого колеса.

ПРИМЕЧАНИЕ: В устойчивых расчётах  принимают по таблице 6. принимают по таблице 6.

|

| 5. Коэффициент учитывающий распределение нагрузки между зубьями. | КFa | Расчёт прямозубых передач первоначально производят в предположении, что КFa = 1и Ye = 1. Если условие прочности не выполняется (sF >sFP), то следует провести расчёт в двух граничных зонах (в вершине и в верхней граничной точке однопарного зацепления). |

| 6. Коэффициент, учитывающий форму зуба и концентрацию напряжений . | YFS | По чертежу 10 или приближённой формуле:

Для зубчатых колёс изготовленных с применением червячной зубострогальной гребёнки находят по чертежу 11 или формуле:

Для зубчатых колёс изготовленных с применением червячной зубострогальной гребёнки находят по чертежу 11 или формуле:

ПРИМЕЧАНИЕ. Формулы не учитывают влияния шлифовочных ступенек которые могут привести к концентрации напряжения.

ПРИМЕЧАНИЕ. Формулы не учитывают влияния шлифовочных ступенек которые могут привести к концентрации напряжения.

|

| 7. Коэффициент, учитывающий наклон зуба. | Yb |

|

| 8. . Коэффициент, учитывающий перекрытие зубьев. | Ye | Для прямозубых передач при предварительных расчётах Ye = 1. Для утончённых расчётов, определять по приложению 9.

Для косозубых передач :

При eb < 1  При eb ³ 1

При eb ³ 1

|

| 9. Коэффициент долговечности. | YN |  но не менее 1.

Для зубчатых колёс с однородной структурой материала, включая закалённые при нагреве ТВЧ со сквозной закалкой, и зубчатых колёс со шлифованной переходной поверхностью, независимо от твёрдости и термообработки их зубьев.

qF = 5

Для азотированных и цементированных зубчатых колёс с нешлифованной поверхностью. qF = 9

Максимальные значения YN :

YN max = 4 при qF = 6

YN max = 2,5 при qF = 9

ПРИМЕЧАНИЕ: При использовании метода эквивалентных циклов вместо Nk подставляют NFE но не менее 1.

Для зубчатых колёс с однородной структурой материала, включая закалённые при нагреве ТВЧ со сквозной закалкой, и зубчатых колёс со шлифованной переходной поверхностью, независимо от твёрдости и термообработки их зубьев.

qF = 5

Для азотированных и цементированных зубчатых колёс с нешлифованной поверхностью. qF = 9

Максимальные значения YN :

YN max = 4 при qF = 6

YN max = 2,5 при qF = 9

ПРИМЕЧАНИЕ: При использовании метода эквивалентных циклов вместо Nk подставляют NFE

|

| 9.1 Базовое число циклов напряжений. |

|  ПРИМЕЧАНИЕ. Под базовым числом циклов напряжений понимают число циклов, соответствующее на диаграмме усталости переходу наклонного участка кривой усталости в горизонтальный участок или участок с малым наклоном к оси циклов.

ПРИМЕЧАНИЕ. Под базовым числом циклов напряжений понимают число циклов, соответствующее на диаграмме усталости переходу наклонного участка кривой усталости в горизонтальный участок или участок с малым наклоном к оси циклов.

|

| 10. Предел выносливости зубьев при изгибе, МПа |

|

|

| 10.1 Предел выносливости зубьев при изгибе, соответствующий базовому числу циклов напряжений, МПа. |

| Установлен для отнулевого цикла напряжений. Определяют в зависимости от способа термической обработки. По таблицам 14-15

ПРИМЕЧАНИЕ.

1. В качестве  в таблицах (14-15) использованы усредненные значения предела выносливости.

2. Значения в таблицах (14-15) использованы усредненные значения предела выносливости.

2. Значения  можно брать отличающиеся от табличных значений, если это оправдано стендовыми значениями. можно брать отличающиеся от табличных значений, если это оправдано стендовыми значениями.

|

| 10.2 Коэффициент, учитывающий технологию изготовления. | YT | При отступлении от значений таблиц (14-15) принимают значение меньше единицы. |

| 10.3 Коэффициент, учитывающий способ получения заготовки зубчатого колеса. | YZ | Для поковок и штамповок YZ = 1 Для проката YZ = 0,9 Для литых заготовок YZ = 0,8 |

| 10.4 Коэффициент, учитывающий влияние переходной поверхности зуба. | Yg | Определяют по таблицам. Для зубчатых колёс с нешлифованной переходной поверхностью зубьев принимают Yg=1 . |

| 10.5 Коэффициент, учитывающий влияние поверхностного упрочнения. | Yd | Определяют по таблицам. Для зубчатых колёс без деформационного упрочнения принимают Yd =1 . |

| 10.6 Коэффициент, учитывающий влияние двустороннего приложения нагрузки. | YA | При односторонней нагрузке YA = 1

При двустороннем приложении нагрузки:

|

| 10.6.1. Коэффициент, учитывающий влияние амплитуд напряжения противоположного знака. | gA | Для зубчатых колёс из нормализованной отожженной и термоулучшенной стали. gA=0,35 Для зубчатых колёс с твёрдостью поверхности зубьев более 45 HRC, за исключением азотированной стали. gA=0,25 Для азотированной gA=0,1 |

| 10.6.2. Исходная расчётная нагрузка действующая на противоположную сторону зуба. | T `F | Определяют аналогично ТF |

| 10.6.3. Коэффициент долговечности при расчёте противоположной стороны зуба. | Y`N | Определяют аналогично YN. |

| 11. Коэффициент запаса прочности. | SF | Коэффициент прочности учитывает приближённый характер метода расчёта. Минимальная безопасность должна устанавливаться с учётом неточности исходных параметров заданной вероятности неразрушения и вероятности повреждения. Определяют в зависимости от способа термообработки. |

| 12. Коэффициент, учитывающий градиент напряжений и чувствительность материала к концентрации напряжений (опорный коэффициент) | Yd | Yd = 1,082 – 0,1721 gm Для уточнения расчёта при rFn > 7 мм можно воспользоваться следующими зависимостями: Yd = (1,0 – 0,071 gm )[1,0+a0,55*10-(0,47+s) ] Для цементированных колёс с поверхностной закалкой. Yd = 0,84(1,0 +a0,55*10-0.72) Где х – относительный градиент напряжений rFn – радиус кривизны в опасном сечении (рис 12аб) |

| 13. Коэффициент, учитывающий влияние исходной шероховатости переходной поверхности | YR | Для шлифования и зубофрезерования при шероховатости RZ = 40YR = 1 Для полирования YR принимают : при цементации и азотировании YR = 1,05 при улучшении и нормализации YR = 1,2 при закалке ТВЧ YR = 1,05¸1,2 |

| 14. Коэффициент, учитывающий размер зубчатого колеса. | YХ | YХ = 1,05 – 0,000125 d |

Чертёж 11:График для определения коэффициента КFb

Чертёж 12:График для определения коэффициента YFS

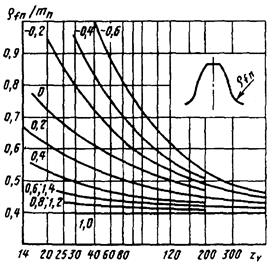

Чертёж 13:График для определения коэффициента, учитывающего форму зубьев изготовленных инструментом с протуберанцем.

Чертёж 14 а:Относительный радиус кривизны переходной кривой зубьев с исходным контуром по ГОСТ 13755-81.

Чертёж 14 б.Относительный радиус кривизны переходной кривой зубьев изготовленных инструментом с протуберанцем.

Таблица 9: Определение параметров sFlimb SF Yg Ydдля цементированных зубчатых колёс.

| Легированная сталь | Концентрация углерода на поверхности, % | Твердость зубьев на поверхности |

МПа

МПа

| Yg *3 | Yd | SF | |

| дробь, ролики *4 | электрохимиескаяобработка*5 | ||||||

| 1. Содержащая никель более 1% и хром 1% и менее (например, марок 20ХН, 20ХН2М, 12ХН2, 12ХНЗА; 20ХНЗА, 15ХГНТА по ГОСТ 4543-71) | 0,75-1,1 (достигается при контроле и автоматическом регулировании углеродного потенциала карбюризатора и закалочной атмосферы) | 57... 63 HRC3 | 0,75 0,6 | 1,0-1,05 1,1 -1,3 | 1,0 1,2 | 1,55 | |

| 2 Безникелевая, содержащая никель менее 1 % (например, марок 18ХГТ, ЗОХГТ, 20Х, 20ХГР по ГОСТ 4543-71 и марки 25ХНМА) Содержащая хром более 1% и никель более 1% (например, марок 12Х2Н4А, 20Х2Н4А, 18Х2Н4ВА по ГОСТ 4543-71 и марки 14ХГСН2МА) | 820 *2 | 0,75 0,65 | 1,0-1,1 1,1-1,3 | 1,1 1,2 | |||

| 0,6-1,4 (достигается при цементации в средах с неконтролируемым углеродным потенциа лом и закалке прим. средства обезуглероживания) | 57... 63 HRC3 | 0,8 0,65 | 1,1 -1,2 1,15-1,3 | 1,2 1,25 | 1,65 | |

| 4. содержащая никель более 1 | Возможно обезуглер | 55... 63 HRC3 | 1,70 | ||||

| % (20ХН3А) | оживание. (проводится при закалочном нагреве в атмосфере воздуха или продуктах его сгорания смеси углеводородов с воздухом) | ||||||

| 5.Прочная (например 18ХГТ) | 0,8 0,7 |

ПРИМЕЧАНИЯ:

Значения  установлены для зубчатых колес, для которых выполнены следующие условия:

установлены для зубчатых колес, для которых выполнены следующие условия:

1) толщина диффузионного слоя у переходной поверхности зубьев (0,28m—0,007m2) ± 0,2 мм; данную формулу применяют при расчете колес с модулями до 20 мм. Толщину диффузионного слоя рекомендуется определять на оттожженых шлифах как толщину слоя до структуры сердцевины;

2) твердость сердцевины зубьев, измеренная у их основания, находится в пределах 30...45 HRC,;

3) зерно исходного аустенита в диффузионном слое не грубее балла 5 по ГОСТ 5639—82.

Если хотя бы одно условие не выполняется, то следует приведенные в таблице значения  снижать на 25%.

снижать на 25%.

Марку стали и технологию химико-термической обработки выбирают, исходя из требуемой прочности зубьев с учетом экономических факторов. Не всегда целесообразно выполнять условие 1, так как это может быть связано с дополнительными издержками производства.

Значения  установлены для условий плавного изменения напряжений на переходной поверхности и не касаются спектра нагружения, для которого характерно наличие ударных нагрузок. Если в спектр включены ударные нагрузки, то независимо от технологии химико-термической обработки предпочтительнее применять стали с высоким содержанием никеля.

установлены для условий плавного изменения напряжений на переходной поверхности и не касаются спектра нагружения, для которого характерно наличие ударных нагрузок. Если в спектр включены ударные нагрузки, то независимо от технологии химико-термической обработки предпочтительнее применять стали с высоким содержанием никеля.

*2 Для сталей с содержанием хрома более 1% и никеля более 1%, закаливаемых после высокого отпуска, принимают  , если высокий отпуск проводится в безокислительной среде.

, если высокий отпуск проводится в безокислительной среде.

*3 Данные в знаменателе принимают, если не гарантировано отсутствие шлифовочных прижогов или острой щлифивочной ступеньки на переходной поверхности.

*4 Данные в знаменателе принимают для зубчатых колес, упрочненных дробью или роликами после шлифования переходной поверхности или шлифования с образованием ступеньки на переходной поверхности.

*5 Значения Yd установлены для условий бескоррозийной электрохимической обработки, проводимой для удаления слоя интенсивного обезуглероживания и слоя внутреннего окисления. Данные в знаменателе принимают в случае, если электрохимическая обработка проводится после шлифования переходной поверхности. Если электрохимической обработке подвергается зубчатое колесо со шлифовочной ступенькой на зубе, то принимают Yd=1.

Дата добавления: 2020-06-09; просмотров: 665;