В х Н (мм) – розмір державки

В(ℓ) - довжина

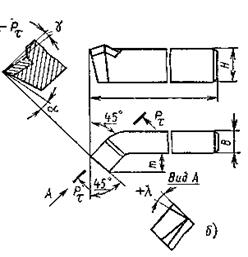

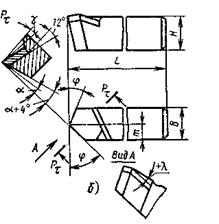

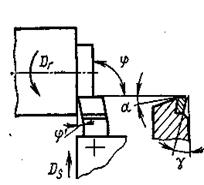

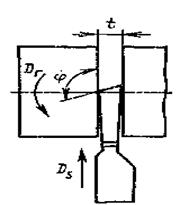

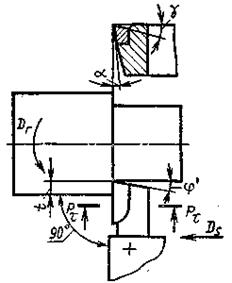

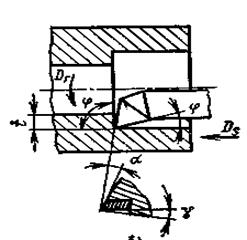

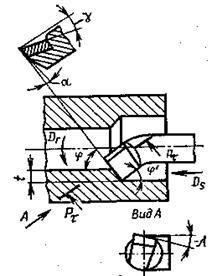

У різця розподіляють такі кути:

γ– передній ; α- задній; α1 – задній допоміжний, φ- головний кут у плані; φ1 – допоміжний кут в плані; σ- кут різання; β- кут загострення; ε- кут біля вершини різця; λ- кут нахилу головної різальної кромки.

| 90º =α + β +γ |

| 180º =φ + φ1 + ε |

Рисунок 2 – Кути різця.

Різці виготовляють суцільними, зварними, наплавними, суцільно - паяними, збірними (з механічним кріпленням пластинок та вставок з пластинкою).

|

|

відігнуті прямі

а) прохідні різці

|

для наскрізних

для наскрізних

для глухих отворів

|

б) підрізні

б) підрізні

|

в) прорізні, відрізні

г) розточні

|

д) радіусні е) фасонні

Рисунок 3 – Типи різців

Державки можуть бути прямокутні або круглі, обираються за ГОСТом 10224-82.

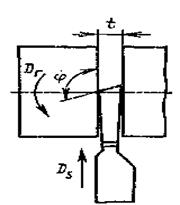

2. До елементів режимів різання відносять: V- швидкість різання – швидкість, розглянутої точки різальної кромки в головному русі (м/хв)

, (1)

, (1)

де π = 3,1416, D – діаметр (max) деталі в мм, n- частота обертання деталі,

(хв-1, або обертів / хвил); (2).

(хв-1, або обертів / хвил); (2).

S- Подавання – це відношення шляху, що пройдений різцем в напрямку подавання до відповідного числа циклів (обертів), в мм/об;

t – глибина різання,

(мм) – при точінні;

(мм) – при точінні;

де Dmax- діаметр заготованки,

d – отриманий діаметр після точіння,

t = х –при підрізанні торця припуск обирається конструктором;

і – кількість робочих ходів;

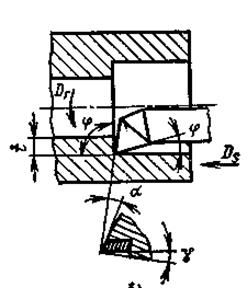

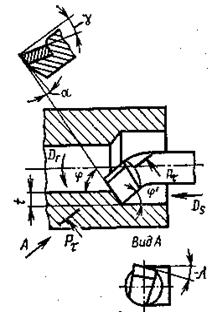

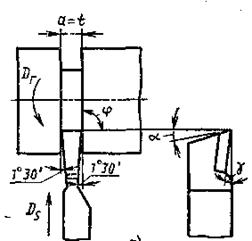

L- довжина обробки, L = y + ℓ + Δ (мм) ,

де y = t ctq φ – розмір врізання, в мм,

ℓ - довжина обробленої частини деталі. В мм;

Δ = 2..3 мм – довжина перебігу , див. рис. 4.

То – основний час обробки,

(3)

(3)

|

а) зовнішнє точіння б) відрізання кільця чи диску

|

г) точіння до упору д) точіння канавки

г) точіння до упору д) точіння канавки

е) розточування наскрізного отвору є) розточування глухого отвору

Рисунок 4 – Види обробки і визначення довжини обробки

Рисунок 5 – Утворення стружки.

Стружка - матеріал, що відділяється від деталі (заготованки) в процесі різання.

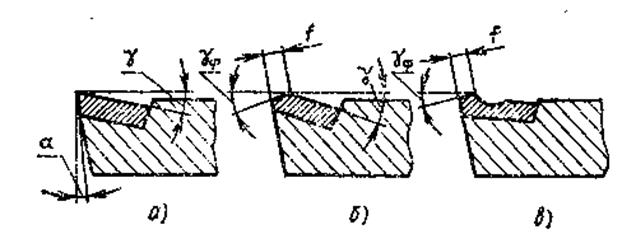

Стружка бува зливна (при обробці м’яких та пластичних матеріалів), і стружка сколювання (при обробці крихких і твердих матеріалів). Утворення стружки негативно впливає на процес різання - метою новітніх розробок в галузі машинобудування є зменшення кількості матеріалу, що іде “в стружку”, шляхом максирисьного наближення заготованки до форм готової деталі, тобто зменшення припусків на механічну обробку (t). Також стружка через тертя по передній поверхні різця сприяє його зносу, зливна стружка є небезпечною для робітника (умови ТБ), для зменшення цих умов на передній поверхні різців передбачають спеціальні заглиблення (виступи), що змінює її форму (див. рис. 6).

|

а) пласка – для різців з б) пласка – з фаскою зміщення -

швидкорізальної для обробки сталі з S>0,2 мм/об

сталі та чавуна

в) пласка з радіусним заглибленням – обробка сталі з ламанням стружки

Рисунок 6 – Пласки

Тема 11. Розрахунок режимів різання при точінні. Загальні питання вибору режимів різання.

При призначенні елементів режимів різання враховують характер обробки, тип і розміри інструмента, матеріал його різальної частини, матеріал його різальної частини, матеріал і стан заготованки, тип і стан обладнання.

Елементи режимів різання взагалі встановлюють у такому порядку, що вказаний нижче.

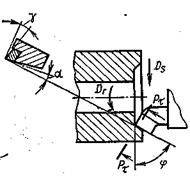

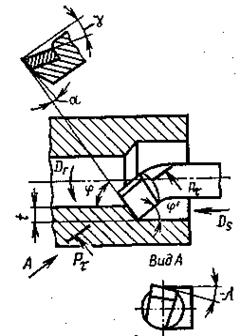

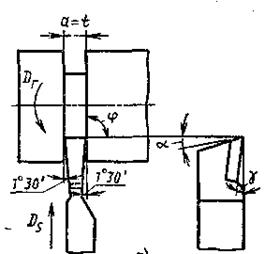

1. Визначення обладнання, схеми різання, напрямку основних діючих рухів, параметрів інструменту.

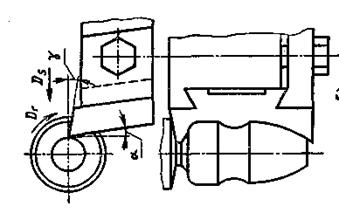

Наприклад: Верстат: 16К20

Довжина обробки:

Довжина обробки:

L=Δ + ℓ + y, (мм) ,

різець прохідний

токарний відігнутий

з Т15К6 (Со –6%, ТіС-15%, WC-79%),

φ=45º, φ1=45º, α=12º,γ=8º

Визначення глибини різання t [мм]: при чорновій обробці призначають максирисьно можливу, при чистовій – в залежності від вимог точності розмірів і шорсткості обробленої деталі. При підрізанні торців t призначається за довідником, при точінні поверхонь – визначається як:

(1) ,

(1) ,

де Dзаг – діаметр заготованки, мм;

dд – діаметр отриманої деталі, мм , при розточуванні:

3. Визначення подавання S [мм/об] за довідником, при чорновій обробці обирають максирисьно можливу величину S, залежно від потужності верстата; при чистовій обробці – в залежності від вимагаємої точності обробки заготованки. За довідником [2] використовують табл.. 11-15, с. 266-269 з урахуванням приміток (для точіння).

4. Визначення швидкості різання V [м/хв] за емпіричними формулами встановленими для кожного виду обробки (див. [2], розд. 4):

(2),

(2),

де Сv, m, x, y –коефіцієнт та показники ступіні визначають за таблицями (для точіння - [2], с. 269-270, табл. 17)

Т- період тривкості інструменту до зносу, хв. (при точінні Т=60 хв.);

Кv – поправочний коефіцієнт, що складається з множення ряду конкретних коефіцієнтів, важливішими і загальними для всіх видів обробки є:

Кv = Кмv * Кnv * Кuv, (3),

де Кмv – враховує якість обробляємого матеріалу ([2], табл.1-4),

Кnv – враховує стан поверхні заготованки ([2], табл.5, розд. 4),

Кuv – враховує якість інструментального матеріалу ([2], табл.6, розд. 4).

5.Визначення дійсної частоти обертання nд , та дійсної швидкості різання Vд:

, (4), де

, (4), де

n – розрахункова частота обертання шпинделя, [об/хв], або [хв-1];

Dmax - максирисьний діаметр заготованки, мм;

nд – визначається за паспортом верстата, з наданого ряду частот найближча менша,

, (5) .

, (5) .

6. Визначення сили різання, тобто головної її складової Pz [H] враховує вплив різних факторів для кожного виду обробки конкретно. Для точіння:

Р x,y,z = 10Ср * tх * Sу * Vдn , (6)

де, Ср, x, y, z, n – показники ступіні і коефіцієнт визначаються з таблиць (для [2] – розд. 4, табл. 22),

Кр – поправочний коефіцієнт представляє собою множення ряду коефіцієнтів, що враховують фактичні умови різання ([2], розд. 4. табл.. 9, 10, 23), Кр = Кмр * Kφp * Kγp * Кλp *Krр.

7. Визначення потужності різання, що витрачається при обробці Nр [кВт], та обертаючого моменту Мкр [Нм], (при необхідності) залежить від виду обробки. Для точіння:

, (7).

, (7).

8. Можливість обробки визначають, використовуючи паспорт верстата, за яким визначають потужність верстата N верст. [кВт], коефіцієнт корисної дії – η, розраховують потужність, яку можливо отримати на шпинделі:

N шп. = N верст. * η, (8)

Умова, необхідна для можливої обробки:

N р ≤ N шп (9).

В цьому пункті роблять висновок про можливість обробки даної заготованки на обладнані даної потужності.

Наприклад: обробка даної поверхні на верстаті 16К20 при потужності N р можлива (не можлива).

9. Визначення основного часу обробки:

[хв], (10),

[хв], (10),

де і – число робочих ходів, як що не можлива однопрохідна обробка при великому припуску t.

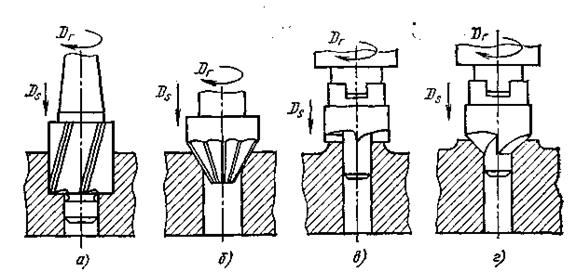

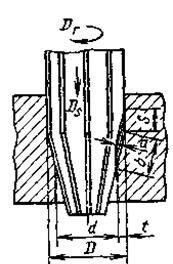

Тема 12, 13. Обробка матеріалів свердленням, зенкеруванням, розверстуванням.

Тема 14. Конструкція свердел, зенкерів, розверсток. Заточка. Загальна класифікація.

1. Свердлення, типи свердел. Основний інструмент.

Свердло – різальний інструмент для обробки отворів в суцільному матеріалі, або для розсвердлювання отворів при двох одночасних рухах: обертанні свердла навколо вісі і поступовим рухом подавання вздовж неї.

В промисловості використовують основні типи свердл: спіральні, пушенні, ружейні, для кільцевого свердлення, центровочні, спеціальні.

За конструкцією, що залежить від інструментального матеріалу, осьові інструменти поділяють:

- суцільні із швидкорізальної сталі;

- збірні (складені) з напаяними твердосплавними пластинами;

- збірні з хвостовиком із конструкційної сталі.

Свердлення використовується тільки при обробці отворів до 20 мм в діаметрі, при обробці більших отворів використовують свердлення ø 20 мм і подальше розверстання до необхідної величини. Отримують поверхні низької точності (12-10 квалитет, Ra 12,5÷ 6,3 мкм).

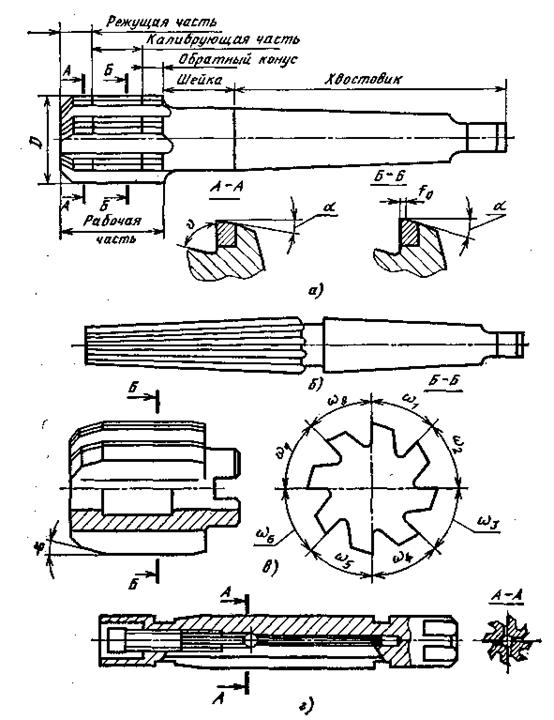

Спіральні свердла складаються з основних частин: різальної, направляючої або калібруючої, хвостовика і з’єднуючої.

Різальна частина має 2а зубці, які в процесі різання своїми кромками врізаються в матеріал і зрізають його у вигляді стружки.

Направляюча частина необхідна для напрямку при роботі інструменту, завдяки двом направляючим гвинтовим стрічкам які є і допоміжними різальними кромками, що калібрують отвір, і є запасом для переточок інструменту. Стружка із зони різання видаляється через стружечці канавки.

Хвостовик необхідний для закріплення осьового інструменту на верстаті. Він через шийку з’єднується з робочою частиною свердла. Частіше виготовляється стандартизованим за № конуса Морзе, циліндричні та інші із сталі 45.

1 — главні задні поверхні сверла. 2 — поперечне лезо.

3 — допоміжні задні поверхні (ленточки). 4 — передні поверхности.

5 — главні леза. 6 — допоміжні леза. 7 — вершины и 8 — канавки.

Робоча част. =направляюча частина +різальна частина

ω = 18º-36º; 2φ=90º-140º; ψ=45º-50º; α=8º-14º; γ=12

Рисунок 1. Елементи спірального свердла

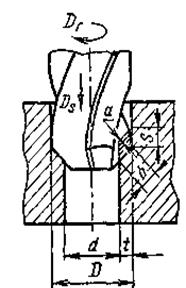

2. Зенкерування, типи зенкерів.

Зенкери використовуються для збільшення діаметрів отворів, з метою підвищення їх (вирівнювання геометричної осі отвору на 2º-3º), частоти поверхні, отримання отвору завданого профілю та обробки торцевих поверхонь.

Основні рухи при зенкеруванні такі як і при свердленні: обертання і подавання.

За видом обробки зенкери поділяють на основні групи:

- циліндричні для обробки отворів;

- циліндричні з направляючою цапфою (цековки) для обробки заглиблень під головки гвинтів;

- конічні для обробки отворів, заглиблень, фасок (зенківки);

- торцеві зенкери для обробки торцевих площин, приливів, тощо.

За способом кріплення – хвостові і насадні.

За конструкцією – суцільні і збірні (як свердла).

Зенкер завжди використовують для обробки вже дійсного отвору, t + 0,5 – 2 мм, отримують 10 квалитет, Ra = 6,3 мкм.

Суцільний зенкер має різальну частину, калібруючи частину, шийку, хвостовик. У відміну від свердла – має більшу кількість зубців, і не має попередньої кромки; діаметр серцевини збільшений. Різальні кромки невеликих розмірів розміщуються на периферії.

Направляюча частина виконує калібровку отвору, є запасом на переточку і забезпечує вихід стружки по стружечним канавкам.

|

а) зенкер з цапфою; б) конічний зенкер; в), г) зенкер для обробки приливів

Рисунок 3 - Види зенкерів

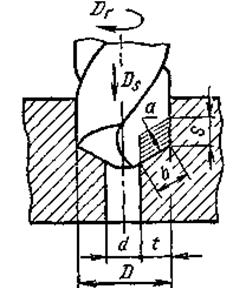

3. Розвертування, види розверток.

Розвертування – процес обробки отворів з метою отримання підвищеної чистоти і точності. Розвертка – багатозубий інструмент (осьовий), що виконує при обробці рухи потрібні як свердла і зенкера. Отримують 7-9 квалітети, Ra=0,32 – 1,25 мкм.

За формою ділять на циліндричні і конічні. За способом використання – машинні і ручні. За конструкцією – хвостові і насадні, суцільні і збірні, постійного діаметру і регулюємі. Хвостовики як у свердл. Насадні насаджуються на спеціальні оправки. Існують розжимні і збірні розвертки, що мають швидкорізальні або твердосплавні вставні зубці, які після переточування і зносу регулюються на необхідний розмір. При значній величині t використовують набір розверток (комплект).

Z =1-14 γ= 5º-10º

Z =1-14 γ= 5º-10º

(в’язкі матеріали)

Рисунок 4 – Елементи циліндричної розвертки

Тема 15. Розрахунок та табличне визначення режимів різання при свердленні, зенкеруванні, розверстуванні.

Порядок розрахунку режимів різаннязалишаєтьсянезмінним як при точінні, використовується джерело [2], розділ 4, с. 276-281.

1. Визначається обладнання, на якому проводиться обробка (модель верстата), схема різання і головні рухи, довжина обробки і геометричні параметри різального інтрументу. Наприклад:

1. Визначається обладнання, на якому проводиться обробка (модель верстата), схема різання і головні рухи, довжина обробки і геометричні параметри різального інтрументу. Наприклад:

Верстат: 2Р135;

Довжина обробки L = Δ + ℓ + у (мм);

Свердло спіральне суцільне з швидкорізальної сталі Р6М5

( Мо – 5%, W – 6%);

Dсв = 20 мм; 2φ = 118˚; α = 8˚; γ = 6˚;

ω = 30˚; ψ = 45˚; ℓ = 50 мм;

L = 115 мм.

Кількість отворів – 5.

2. Визначення глибини різання t [мм]:

- при свердленні:  ;

;

- при розсвердлюванні:  ;

;

- при зенкеруванні:  мм;

мм;

- при розверстуванні:  мм.

мм.

3. Визначення подавання S [мм/об] за довідниками: без гранічних факторів – обирається максирисьна за міцністю свердла ([2, с. 277, т. 25], при розсвердлюванні подавання, рекомендоване для свердлення, може бути збільшене в 2 рази [2, т.25, примітки]; )при зенкеруванні і розверстуванні - [2, с. 277-278, т. 26-27].

4. Визначається швидкість різання V [н/хв]:

- при свердленні:  ,

,

- при розсвердленні, зенкеруванні, розверстуванні:

,

,

де Cv, g, m, х, у – коефіцієнт на показники ступіні знаходять в таблицях 28-29 ([2], с. 278)

Т – період тривкості проти зносу осьового інструменту, хв ([2, с. 279, табл.30]);

Кv - поправочний коефіцієнт (див. [2, с. 276 й табл. 1-6 та табл.31] ;)

5.Визначення дійсної частоти обертання nд, як при точінні:

(хв-1)

(хв-1)

nд – за паспортом верстата;

(м/хв).

(м/хв).

6.Визначається сила різання осьова Ро [Н] й обертаючий момент Мкр [Нм]:

- при свердленні: Мкр = 10*См* Дgінстр* Sу* Кр,

Ро = 10*Ср* Дgінстр* Sу* Кр;

- при розсвердлюванні, зенкеруванні, розвертанні (крім Мкр):

Мкр = 10*См* Дgінстр * tх* Sу* Кр,

Ро = 10*См* Дgінстр * tх* Sу* Кр,

де значення коефіцієнтів См і Ср та показників ступені наведені в [2, с.281, табл.32],

Кр – поправочний коефіцієнт, що враховує дійсні умови обробки і залежить від матеріалу заготованки,

Кр = К мр, (див. [2, розділ 4, табл.9-10]).

При розверстуванні кожний зуб інструменту розглядається як розточний різець, тоді при діаметрі інструменту Dінстр.:

,

,

де Sz - подавання в мм на 1 зуб інструменту,

Sz = S / z,

z – число зубців розверстки (визначається в п.1.),

значення Ср, х, у – див. [2, с.273, табл. 22].

7. Визначається потужність різання:

(кВт).

(кВт).

8. Визначається можливість проведення такої обробки на обраному верстаті:

Ne ≤ (N верст * η),

де N верст – потужність верстата за паспортними даними, кВт;

η – коефіцієнт корисної дії, η = 0,85.

9.Визначається основний час обробки:

,

,

де і – кількість отворів.

Можливо визначити режими різання таблично зі спец. довідникової літератури, де опосереднених даних швидкість різання, потужність представлені в готовому вигляді. Але такі розрахунки мають збільшений вигляд, значення основного часу завищені і тому підбір поправочних коефіцієнтів вимагає ретельності.

Дата добавления: 2020-06-09; просмотров: 893;