Ротор турбины высокого давления

Общая характеристика турбины

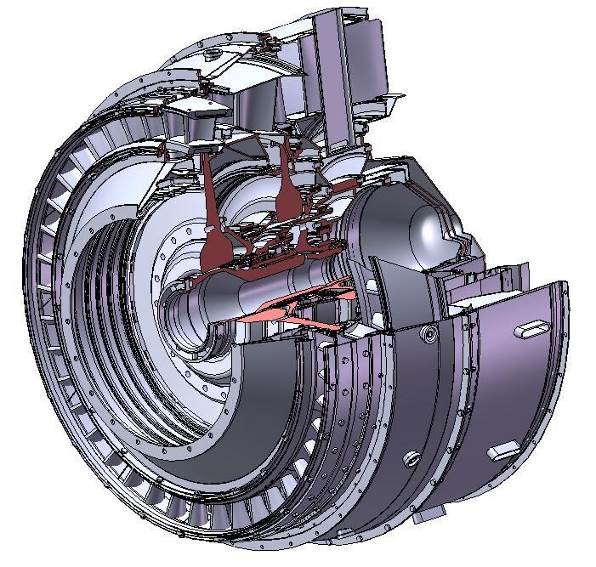

Турбина (рисунок 4.1) – осевая, двухступенчатая, состоит из одноступен- чатой ТВД и одноступенчатой ТНД. Обе турбины имеют охлаждаемые возду- хом сопловые и рабочие лопатки. На пониженных дроссельных режимах рабо- ты с целью повышения экономичности двигателя выполнено частичное отклю- чение охлаждения турбины.

Рис. 4.1 Турбина АЛ-31Ф (лист 1 из 2)

Рис. 4.1 Турбина АЛ-31Ф (лист 2 из 2)

Основные параметры и материалы деталей турбины приведены, соответст- венно, в таблицах 4.1 и 4.2.

Основные данные турбины

Таблица 4.1

| Параметр | Значение | |

| ТВД | ТНД | |

| Степень понижения полного давления газа | 2,9 | 2,3 |

| КПД турбины по параметрам заторможенного потока | 0,87 | 0,86 |

| Окружная скорость, м/с | ||

| Частота вращения ротора, об/мин | ||

| Втулочное отношение | 0,81 | 0,76 |

| Температура газа на входе в турбину | ||

| Gг, кг/с | ||

| U/C1 | 0,46 | 0,45 |

Материалы деталей турбины

Таблица 4.2

| Деталь | Марка материала | |

| ТВД | ТНД | |

| Рабочие лопатки | ЖС-26 | ЖС-6У |

| Сопловые лопатки | ЖС-6У | ЖС-6У |

| Диск | ЭП-742-ИД | ЭП-742-ИД |

| Вал | ЭП-868-Ш | ЭП-868-Ш |

| Корпус | ЭП-708-ВД | ЭП-708-ВД |

Конструкция турбины высокого давления

Турбина высокого давления предназначена для привода компрессора вы- сокого давления и агрегатов, установленных на коробках приводов двигатель- ных и самолетных агрегатов. Турбина состоит из ротора и статора.

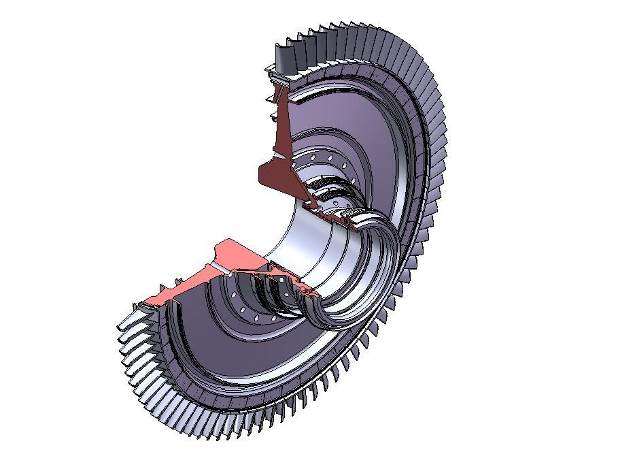

Ротор турбины высокого давления

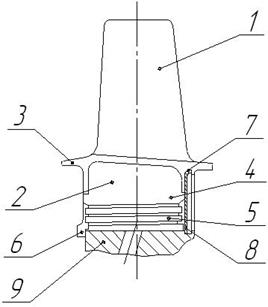

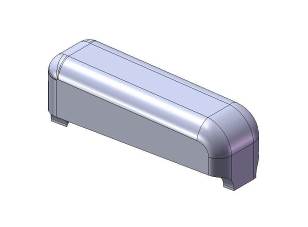

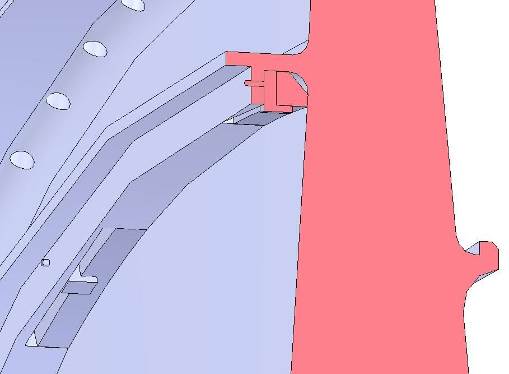

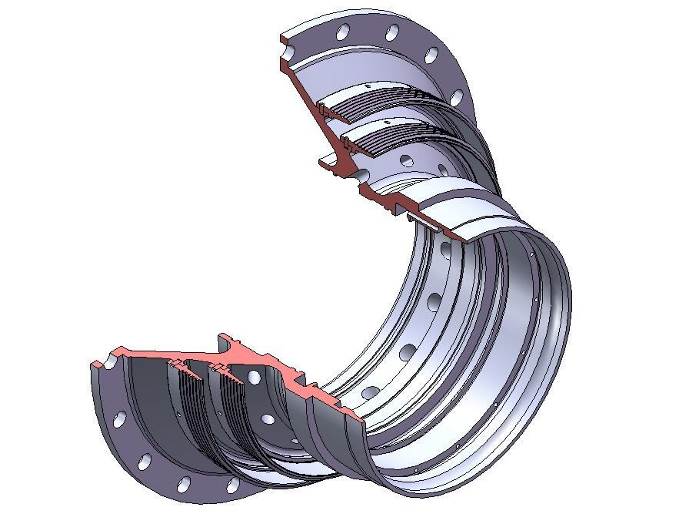

Ротор турбины (рисунок 4.2) состоит из рабочих лопаток 1, диска 2, цапфы 3 и вала 4.

Рис. 4.2 Ротор турбины (лист 1 из 2)

Рис. 4.2 Ротор турбины (лист 2 из 2)

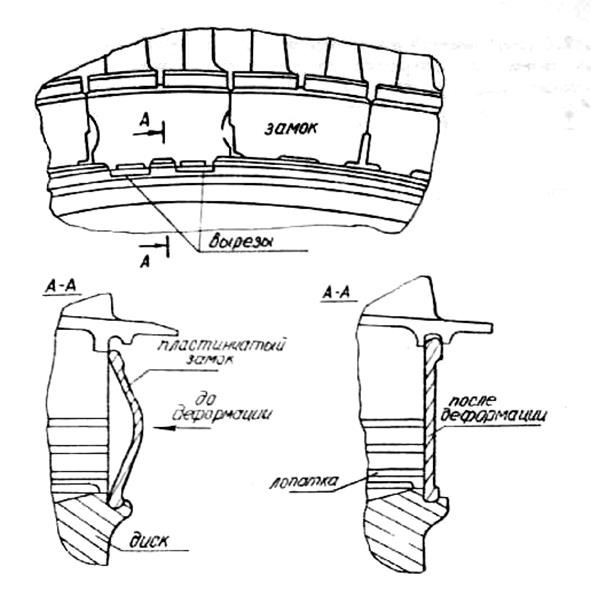

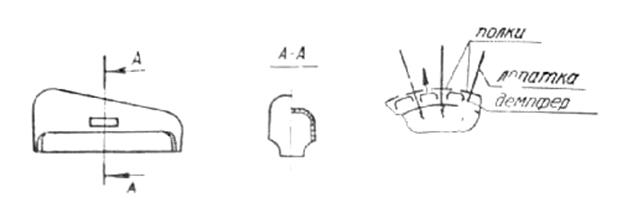

Рабочая лопатка (рисунок 4.3) – литая, полая с циклонно-вихревой схемой охлаждения. Во внутренней полости, с целью организации течения охлаждаю- щего воздуха, предусмотрены ребра, перегородки и турбулизаторы.

Рис. 4.3 Рабочая лопатка ТВД

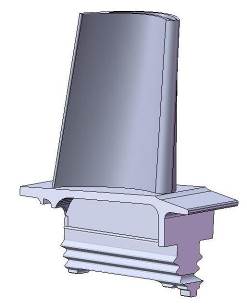

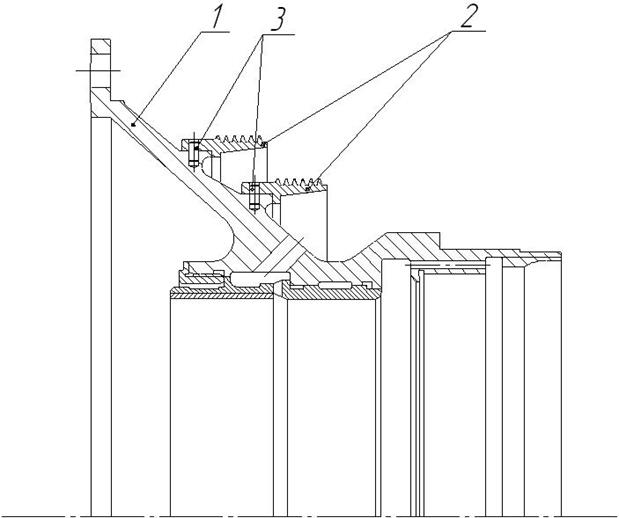

Профильная часть лопатки 1 отделена от замка 2 полкой 3 и удлиненной ножкой 4. Полки лопаток, стыкуясь, образуют коническую оболочку, защи- щающую замковую часть лопатки от перегрева. Удлиненная ножка, обладая относительно низкой изгибной жесткостью, обеспечивает снижение уровня вибрационных напряжений в профильной части лопатки. Трехзубый замок 5

«елочного» типа обеспечивает передачу радиальных нагрузок с лопаток на диск. Зуб 6, выполненный в левой части замка, фиксирует лопатку от переме- щения ее по потоку, а паз 7 совместно с элементами фиксации обеспечивает удержание лопатки от перемещения против потока (рисунок 4.4).

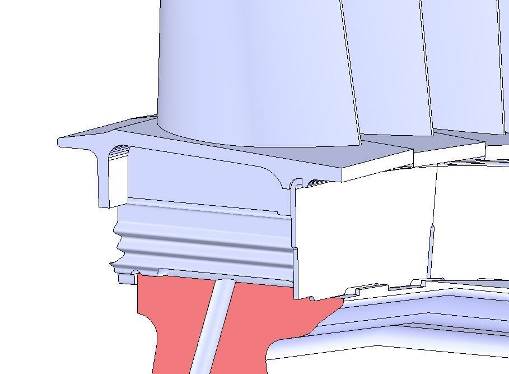

Осевая фиксация рабочей лопатки осуществляется зубом и пластинчатым замком. Пластинчатый замок (один на две лопатки) 8 вставляется в пазы лопа- ток в трех местах диска 9, где сделаны вырезы, и разгоняется по всей окружно- сти лопаточного венца. Пластинчатые замки, устанавливаемые в месте распо- ложения вырезов в диске, имеют особую форму. Эти замки монтируются в де- формированном состоянии, а после выпрямления входят в пазы лопаток. При выпрямлении пластинчатого замка лопатки поддерживают с противоположных торцов.

Рис. 4.4 Осевая фиксация рабочих лопаток ТВД (лист 1 из 2)

Рис. 4.4 Осевая фиксация рабочих лопаток ТВД (лист 2 из 2)

Для снижения уровня вибрационных напряжений в рабочих лопатках меж- ду ними под полками размещают демпферы, имеющие коробчатую конструк- цию (рисунок 4.5). При вращении ротора под действием центробежных сил демпферы прижимаются к внутренним поверхностям полок вибрирующих ло- паток. За счет трения в местах контакта двух соседних полок об один демпфер энергия колебаний лопаток будет рассеиваться, что и обеспечит снижение уровня вибрационных напряжений в лопатках.

Рис. 4.5 Демпфер

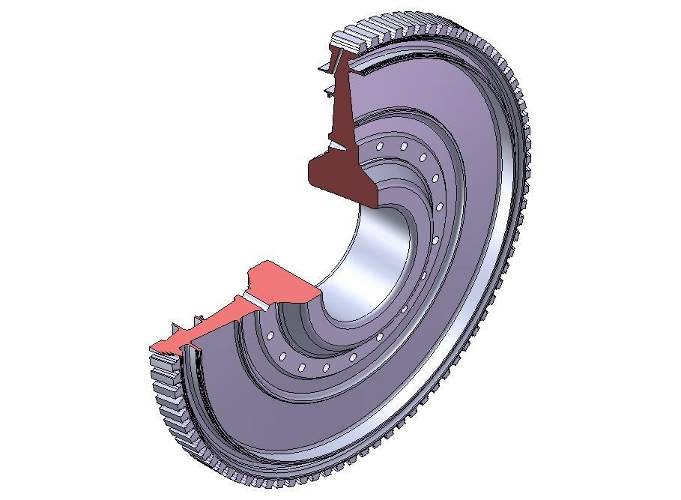

Диск (рисунок 4.6) турбины штампованный, с последующей механической обработкой. В периферийной части диска выполнены пазы «елочного» типа для крепления 90 рабочих лопаток, канавки 1 для размещения пластинчатых замков осевой фиксации лопаток и наклонные отверстия 2 подвода воздуха, охлаж- дающего рабочие лопатки. Воздух отбирается из ресивера, образованного дву- мя буртиками, левой боковой поверхностью диска и аппаратом закрутки. На правой плоскости полотна диска выполнены буртик 3 лабиринтного уплотне- ния и буртик 4, используемый при демонтаже диска. В ступичной плоской час- ти диска выполнены цилиндрические отверстия 5 под призонные болты, соеди- няющие вал, диск и цапфу ротора турбины.

Рис. 4.6 Диск ТВД (лист 1 из 2)

Рис. 4.6 Диск ТВД (лист 2 из 2)

Балансировка ротора осуществляется грузиками (рисунок 4.7), закрепляе- мыми в проточке буртика диска и зафиксированными замком. Хвостовик замка загибается на балансировочный грузик.

Рис. 4.7 Узел крепления балансировочного груза ротора

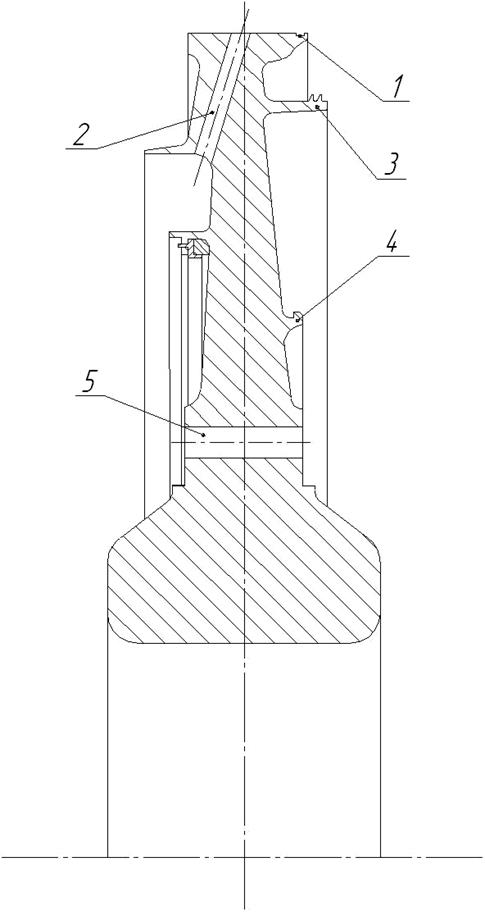

Цапфа 1 (рисунок 4.8) обеспечивает опирание ротора о роликовый под- шипник. Левым фланцем цапфа центрируется и соединяется с диском турбины. На наружных цилиндрических проточках цапфы размещены втулки 2 лаби- ринтных уплотнений. Осевая и окружная фиксация втулок осуществляется ра- диальными штифтами 3. Для предотвращения выпадания штифтов под воздей- ствием центробежных сил после их запрессовки отверстия во втулках заваль- цовываются.

Рис. 4.8 Цапфа ТВД (лист 1 из 2)

Рис. 4.8 Цапфа ТВД (лист 2 из 2)

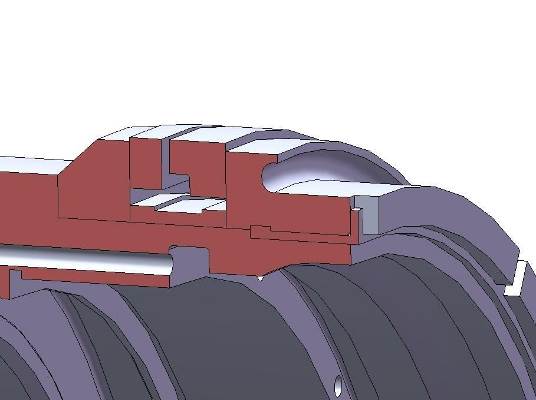

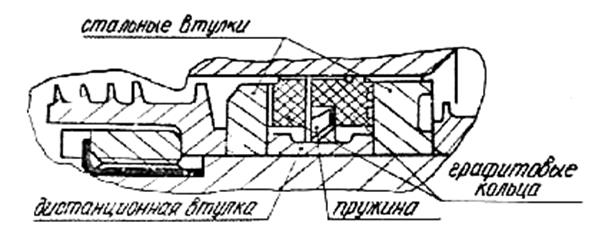

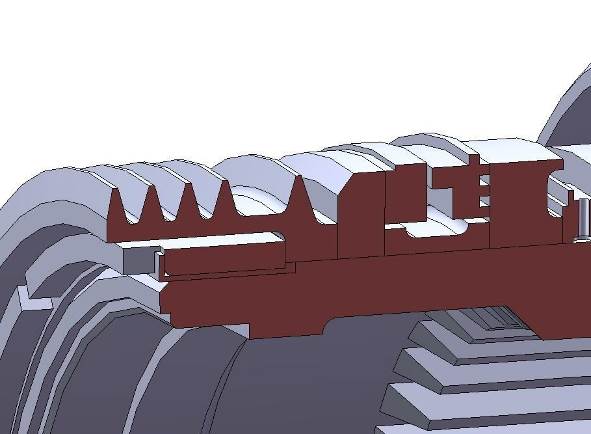

На наружной части хвостовика цапфы, ниже втулок лабиринтного уплот- нения, размещено контактное уплотнение (рисунок 4.9), зафиксированное ко- рончатой гайкой. Гайка законтрена пластинчатым замком.

Рис. 4.9 Узел контактного уплотнения

Внутри цапфы в цилиндрических поясках центрируются втулки контакт- ного и лабиринтного уплотнений. Втулки удерживаются корончатой гайкой, ввернутой в резьбу цапфы. Гайка законтривается отгибом усиков коронки в торцевые прорези цапфы. Контактное уплотнение показано на рисунок 4.10.

Рис. 4.10 Узел контактного уплотнения

Дата добавления: 2016-06-29; просмотров: 8917;