Интегрированная система управления предприятием

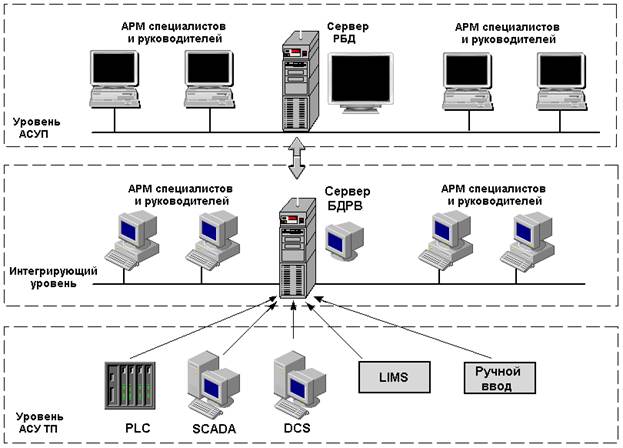

За последние три-четыре года в специальных периодических изданиях появилось большое количество статей, посвященных вопросам интеграции уровней АСУП и АСУТП. Все специалисты сходятся во мнении, что в иерархии управления необходим промежуточный интегрирующийуровень, который мог бы служить мостом между разнородными потоками информации этих уровней (рис. 1). Что касается инструментальных средств (программного обеспечения) для реализации задачи объединения информационных потоков, то их выбор определяется, прежде всего, конкретными условиями (сложившейся на предприятии структурой информационных потоков, используемым на разных уровнях программным обеспечением, действующими протоколами обмена и т. д.), а также потребностями в информации специалистов и руководителей всех уровней.

Рис. 1. Интегрированная система управления предприятием.

Рис. 1. Интегрированная система управления предприятием.

В общем случае обмен данными между АСУП и АСУ ТП осуществляется по вертикали во встречных направлениях.

Восходящий поток формируется производственной информацией, поступающей с технологических участков, установок и цехов. В основном эта информация передается автоматизированным способом от действующих АСУТП, созданных на базе SCADA и DCS. Результаты лабораторных анализов формируются в лабораторных информационных системах (LIMS - Laboratoire Informatic Management System). Предусмотрен ручной ввод данных, которые не могут быть введены в систему автоматизированным способом. Этот поток данных обеспечивает специалистов и руководителей верхнего уровня сведениями о количественных и качественных показателях переработанного сырья и продуктах переработки, технологических режимах и их нарушениях, состоянии технологического оборудования, потреблении реагентов и энергоносителей, затратах труда и т. д.

Нисходящий поток представляет собой производственные задания, графики работы и ремонтов, технологические регламенты, спецификации на качество вырабатываемых нефтепродуктов и т. п.

Анализ существующих АСУ показывает, что и между подсистемами технологического уровня (горизонтальные связи), и между подсистемами вертикального подчинения происходит интенсивный обмен информацией. В то же время многие каналы связи либо вовсе не автоматизированы, либо автоматизированы недостаточно.

Основные (базовые) функции интегрирующего уровня:

· сбор и унификация информации от различных АСУ ТП предприятия и

других источников технологической информации, сильное ее сжатие

и долговременное хранение единого архива;

§ быстрый доступ к информации любого «клиента» (специалиста или руководителя) и ее представление в едином формате;

§ поддержка каналов обмена информацией с уровнем АСУП, представленным такими системами, как SAP/R3, Oracle Application, Baan, Галактика и другими.

На постсоветском пространстве сформировалось несколько основных подходов к автоматизации управления производством в реальном масштабе времени. В этих рамках ведутся работы по созданию информационных систем производства (ИСП), автоматизированных систем оперативного диспетчерского управления (АСОДУ), систем поддержки принятия решений (СППР) и т.п. Как правило, объем реализуемых функций и подходы к решению функциональных задач на различных предприятиях индивидуальны и обусловлены потребностями специалистов в производственной информации на момент внедрения информационной системы.

В различных источниках этот архитектурный уровень управления называют по-разному. Это и понятно - конкретно заниматься созданием интегрированных систем управления предприятием в России еще только начинают. А поэтому и отсутствие единой терминологии.

В мировой практике сформировалась и закрепилась идеология MES (Manufacturing Execution Systems). По определению APICS (American Production and Inventory Control Society) MES - это информационная и коммуникационная система производственной среды предприятия. Более развернутое определение дала международная некоммерческая ассоциация MESA (Manufacturing Enterprise Solutions Association). MES-система - это АСУ производственной деятельностью предприятия, с помощью которой в режиме реального времени осуществляются контроль, документирование, планирование и оптимизация производственных процессов от поступления сырья до выпуска готовой продукции.

Используя фактические технологические данные, MES-системы поддерживают всю производственную деятельность предприятия в режиме реального времени. Быстрый результативный отклик на изменяющиеся условия помогает эффективно управлять производственными операциями и процессами. Кроме того, MES-системы формируют данные о текущих производственных показателях, необходимые для функционирования ERP-систем. Таким образом, MES-система - это связующее звено между ориентированными на финансово-хозяйственные операции ERP-системами и оперативной производственной деятельностью предприятия на уровне цеха, участка или производственной линии.

Используя фактические технологические данные, MES-системы поддерживают всю производственную деятельность предприятия в режиме реального времени. Быстрый результативный отклик на изменяющиеся условия помогает эффективно управлять производственными операциями и процессами. Кроме того, MES-системы формируют данные о текущих производственных показателях, необходимые для функционирования ERP-систем. Таким образом, MES-система - это связующее звено между ориентированными на финансово-хозяйственные операции ERP-системами и оперативной производственной деятельностью предприятия на уровне цеха, участка или производственной линии.

Отсюда следует, что интегрированную автоматизированную систему управления промышленным предприятием можно представить в виде четырех взаимосвязанных уровней управления (рис. слева).

При этом каждый уровень управления характеризуется “своей” интенсивностью циркулирующей в нем информации, своим масштабом времени и своим набором функций.

· Контур управления уровня САУ является самым жестким по времени реакции, которое должно измеряться долями секунд и миллисекундами.

· Уровень АСУТП является самым интенсивным по объему информации, но, как правило, менее жестким с точки зрения времени. В SCADA-системах происходит накопление и обработка большого числа технологических параметров и создается информационная база исходных данных для производственного уровня.

· Оперативно-производственный уровень управления опирается на объективную информацию, поступающую как от АСУТП, так и от других служб производства. Интенсивность информационных потоков здесь существенно ниже и связана с задачами оперативного планирования и оптимизации заданных производственных показателей (качество продукции, производительность, энергосбережение, себестоимость и т.д.). Временные циклы управления составляют минуты, часы, смены, сутки. Оперативное управление производством осуществляется специалистами, которые детально владеют производственной ситуацией (руководители производственных цехов, участков, главные технологи, энергетики, механики и др.). В связи с этим должно повышаться качество и эффективность принимаемых на этом уровне решений.

· Стратегический уровень управления освобождается в этом случае от решения оперативных задач производства и обеспечивает поддержку бизнес-процессов предприятия в целом. Поток информации от производственного уровня становится минимальным и включает в себя агрегированную управляющую и отчетную информацию с типовыми временами контроля декада, месяц, квартал. Сюда же поступает информация об аварийных ситуациях, требующих немедленного вмешательства высшего управленческого персонала предприятия.

Задачи, решаемые на уровне управления производством:

Þ Сбор, хранение и предоставление данных

Эта функция обеспечивает информационное взаимодействие различных производственных подсистем для получения, накопления и передачи технологической и управлеческой информации, циркулирующей в производственной среде предприятия. Данные о ходе производства могут вводиться как автоматически с заданной периодичностью из АСУТП, так и вручную оперативным персоналом.

Þ Диспетчеризация производства

Обеспечивает текущий мониторинг и диспетчеризацию процесса производства, отслеживает выполнение операций, занятость оборудования и людей, контролирует в реальном времени выполнение работ в соответствии с планом.

Þ Оперативное планирование

Эта функция обеспечивает оперативное и детальное планирование работы, основанное на приоритетах, атрибутах, характеристиках и свойствах конкретного вида продукции, а также детально и оптимально вычисляет загрузку оборудования при работе конкретной смены.

Þ Управление качеством продукции

Предоставляет данные измерений о качестве продукции, в том числе и в режиме реального времени, собранные с производственного уровня, обеспечивая должный контроль качества и привлекая внимание к отклонениям качественных показателей продукции от заданных.

Þ Управление производственными фондами (техобслуживание)

Поддержка процесса технического обслуживания, планового и оперативного ремонта производственного и технологического оборудования и инструментов в течение всего производственного процесса.

На Западе использование MES-систем считается очевидным, и при решении задач комплексной автоматизации предприятия одновременно ищутся решения для трех взаимосвязанных уровней управления: АСУТП, MES и ERP. В России же подобные системы практически неизвестны и игнорирование их необходимой роли является причиной существенных проблем при создании комплексных систем автоматизации промышленных предприятий.

Разработчики инструментальных систем (в том числе и разработчики SCADA) предлагают использовать в целях интеграции различные типы программных продуктов. Ясно одно: поскольку речь идет о создании единого информационного пространства, одним из основных компонентов программного обеспечения уровня управления производством должны быть базы данных (БД) или архивы, ориентированные на хранение и обработку больших объемов данных реального времени из различных источников. Ведение архива и обработка запросов — это задачи сервера. Не менее важны и клиентские приложения, способные представлять информацию в требуемом виде и формате.

Дата добавления: 2020-06-09; просмотров: 584;