Оборудование для осаждения в поле силы тяжести

Твердые частицы осаждают из жидкостей в отстойниках. Различают отстойники периодического, полунепрерывного и непрерывного действия.

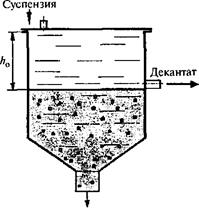

Отстойник периодического действияизображен на рисунке 18.1. Отстаивающаяся смесь заливается в чан отстойника и выдерживается. Если отделяемое вещество более плотное, чем среда (рч > рс), например при разделении крахмального молочка, то частицы плотностью рч оседают на дно, образуя концентрированный осадок (шлам). В верхней части отстойника собирается осветленная жидкость (декантат). Высота его слоя h0. Если же рч < рс, что имеет место, например, при отстаивании молока, то частицы дисперсной фазы поднимаются вверх, образуя слой сливок на поверхности осветленной жидкости. Во всех случаях из отстойника вначале сливается верхний слой (декантат в первом случае и сливки — во втором). После этого выгружается осадок или сливается осветленный продукт из нижней части отстойника.

Расчет отстойника сводится к определению площади поверхности осаждения F и объема аппарата. При заданном количестве смеси WCM и концентрации дисперсной фазы С объем осветленного продукта W= WCM (1 – C). Если он образуется за время τ, то производительность отстойника Q = W/τ = (h0F)τ. Если известна скорость осаждения v, то v = h0/τ и тогда расход Q—vF0, где h0 —высота слоя декантата в отстойнике или максимальное расстояние, на которое осаждается частица в нем.

Осадок

Рис. 18.1. Схема отстойника периодического действия

Из полученного выражения следует, что производительность отстойника зависит только от его площади, потому что скорость осаждения постоянная, определяемая свойствами продукта. От высоты отстойника его производительность не зависит, так как с ее увеличением пропорционально возрастает время отстаивания.

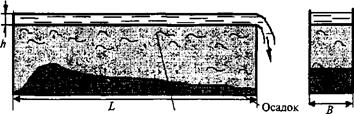

Отстойники полунепрерывного действияустраивают в виде лотков или каналов (рис. 18.2).

Разделяемая смесь вводится на одном его конце, а декантат выводится на другом. По мере движения смеси на дне лотка осаждается осадок. По такому принципу работают грязевые отстойники сахарных заводов, отстойники крахмала из крахмального молочка, отстойные газоходы для улавливания пыли из дымовых газов и др. Рекомендуемые размеры каналов грязеулавливания: длина 200 м, ширина 50, глубина 2 м. Размеры деревянных лотков улавливания крахмала: длина 30 м, ширина 0,5, глубина до 0,4 м.

Скорость движения суспензий и дымов по каналам отстойников не должна быть выше некоторой критической, чтобы осажденные частицы не уносились потоком. Эта скорость определяется из условия, что сила трения частицы по осажденному слою Rr (Н) не должна быть меньше силы лобового сопротивления движению частицы в потоке R (Н)

Декантат

Рис. 18.2. Отстойник полунепрерывного действия лоткового типа

Кроме того, скорость движения среды (vc) должна соответствовать ламинарному режиму течения для обеспечения приемлемых условий осаждения. За время движения потока вдоль отстойника т0 частица должна успеть осесть на его дно, т. е. должно выполняться условие

где L — длина отстойника.

Объемный расход Q жидкой фазы, протекающей через поперечное сечение отстойника, равно произведению ширины лотка В на высоту осветленного слоя h0 и скорость vc, т. е. Q= vcВh0.

Подставив в эту формулу Vc = v*L/h0, получим

Q=vLB=vF; F = BL.

Как и для отстойника периодического действия, установлено, что производительность отстойника полунепрерывного действия определяется не глубиной, а площадью поверхности.

В отстойнике полунепрерывного действия осадок разделяется по фракциям. Более крупные частицы располагаются ближе к входу суспензии. Вблизи ее входа наблюдается уменьшение глубины осадка вследствие дополнительной турбулизации суспензии. Зависимость глубины осадка по длине лотка можно рассчитать по данным седиментометрического (осадочного) анализа суспензии.

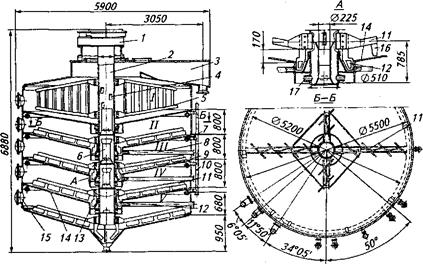

Отстойники непрерывного действия изготовляют в виде низких цилиндров с коническими днищами. На рисунке 18.3 изображен пятиярусный отстойник, применяемый в сахарном производстве для очистки сатурационного сока.

По конструкции отстойники непрерывного действия отличаются один от другого наличием устройств для подвода фильтруемой суспензии, отвода декантата и удаления сгущенной суспензии. В отстойниках получается 75...80 % осветленного сока и 20...25 % сгущенного осадка. Обычно оба продукта направляются на дальнейшее фильтрование.

Сок вводится в секции многоярусных отстойников через отверстия трубовала, а отвод осветленного сока — через кольцевые трубы, расположенные по периферии в верхней части секций. Такая организация подвода и отвода сока предотвращает взмучивание неотстоявшегося и осветленного сока. Возможен и обратный ввод и вывод продуктов. В отстойнике (см. рис. 18.3) сок первой сатурации поступает в подготовительную секцию 7, имеющую мешалку 5. Здесь от него отделяется пена и при помощи специальной лопасти направляется в приемник пены 3,

Рис. 18.3. Пятиярусный отстойник для сахарного производства:

1 — подготовительная секция; 2 — трубовал; 3 — приемник пены; 4 — окно трубовала; 5 — мешалка подготовительной секции; 6— вставка равномерного распределения сока по секциям; 7 — периферийные кольцевые трубы для отвода декантата; 8 — трубы для отвода осадка; 9 — корпус; 10— воздушная оттяжка; 11—мешалки; 12— лопатки сборников осадка; 13 — кольцевые перегородки, предотвращающие перемешивание декантата и суспензии; 14 — днище; 15— насадок для удаления декантата; 16 — лопасти; 17 — насадок для ввода суспензии в секции отстойника

а затем на переработку (на вторую сатурацию). Далее сок через окно 4 направляется во внутреннюю часть трубовала 2, откуда через насадки 17— в отдельные секции отстойника. Чтобы неосветленный сок меньше перемешивался с осветленным, установлены кольцевые перегородки 13. Равномерное распределение сока по отдельным секциям достигается при помощи вставок 6. Сгущенная суспензия с днищ 14 отдельных секций лопастями 16 мешалок 11 направляется в сборники, в которых перемешивается лопатками 12. Отвод сгущенной суспензии осуществляется из каждой секции по трубам 8.

Осветленный сок из каждой секции отводится с помощью периферийных кольцевых труб 7. Корпус 9 отстойника имеет воздушную оттяжку 10, через которую отсасывается избыточное количество воздуха, деаэрируемого в секциях отстойника.

Площадь поверхности осаждения четырех нижних ярусов определяется из формулы Q =vF0.Общую площадь поверхности отстаивания принимают равной 1,33 – 5/4 — от вычисленной. Отношение 5/4- учитывает наличие пятого яруса, а коэффициент 1,33 влияние неучтенных факторов расчета.

Суспензия

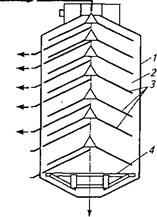

Осадок Рис. 18.4. Схема конического многоярусного отстойника: 1 - корпус;2 - внутренний объем корпуса;3 - конические разделительные ярусы;4 - разрыхлитель осадка

Скорость потока, при которой возможно отстаивание осадка, в расчетах принимают в пределах 0,03...0,05 м/с. В случае превышения этой скорости отстаивание прекращается; осадок взмучивается и уносится осветленной жидкостью.

Более простая в механическом исполнении конструкция отстойника непрерывного действия изображена на рисунке 18.4. В нем суспензия, поступающая в верхнюю часть корпуса 7, заполняет весь внутренний объем 2 и медленно движется по коническим разделительным ярусам 3. Осадок выпадает на разделительные конусы (ярусы) и по ним сползает вниз и падает на дно. При выгрузке осадок перемешивается разрыхлителем 4, вращающимся вместе с валом.

Дата добавления: 2016-06-29; просмотров: 3889;