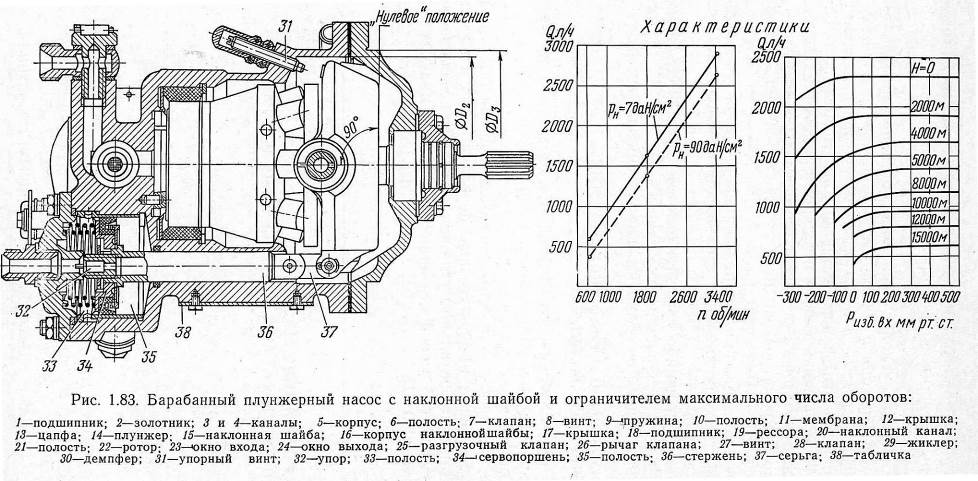

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ДЕТАЛЯМ ПЛУНЖЕРНЫХ НАСОСОВ. ОСОБЕННОСТИ ПРОИЗВОДСТВА. ПРИМЕНЯЕМЫЕ МАТЕРИАЛЫ

Для того чтобы обеспечить минимальные зазоры в качающем узле и в то же время не допустить заклинивания деталей и больших износов трущихся поверхностей, к геометрическим размерам и чистоте рабочих поверхностей деталей плунжерных насосов предъявляются жесткие требования, а также особо тщательно выбирается материал трущихся пар.

Плунжеры делают из цементируемой стали 12ХНЗА с твердостью рабочих поверхностей НRС>58 или из стали ХВГ, дающей без специального поверхностного упрочнения твердость НRС 55—60. Цилиндры выполняют бронзовыми.

Посадка плунжера в цилиндр осуществляется с зазором в пределах 0,015—0,02 мм, что обеспечивается подбором плунжера и цилиндра и притиркой их. Вследствие этого подобранная пара является невзаимозаменяемой.

Чистота рабочих поверхностей плунжера и цилиндра выполняется обычно в пределах 10—12-го классов.

Одним из основных технических условий является требование цилиндричности рабочих поверхностей плунжера и цилиндра; овальность и конусность их не должны превышать 0,002 и 0,005 мм соответственно.

Ротор и золотник также представляют собой пару сталь — бронза. В насосе с небольшим числом плунжеров ротор делают целиком из сурьмянистой бронзы с твердостью НВ>60, а золотник из стали ХВГ с твердостью НRС 60. При большом числе плунжеров для экономии бронзы и уменьшения массы насоса ротор выполняют из стали (например, 12ХНЗА) с втулками из сурьмянистой бронзы, образующими цилиндры, а золотник — из сурьмянистой бронзы. Делают также комбинированные роторы, в которых пояс цилиндров бронзовый, а остальная часть стальная.

Технические условия требуют строгой параллельности опорных торцов ротора и золотника, отклонения не должны превышать 0,005—0,01 мм. Поверхности торцов притираются и непрямолинейность этих поверхностей не должна превышать 0,005 мм.

Для уменьшения износа и лучшей приработки торцовую поверхность бронзового ротора покрывают тонким слоем (в несколько микрометров) индия с подслоем свинца, обладающих антикоррозионными свойствами.

В качестве радиальных подшипников ротора применяют медно-графитовые подшипники скольжения или роликовые подшипники качения.

Наклонная шайба изготовляется из стали ШХ15, из которой делаются также подшипники качения.

Корпусы насосов отливают из алюминиевых сплавов АЛ9.

Дата добавления: 2016-06-29; просмотров: 4260;