Материалы вкладышей

Материалы вкладышей должны иметь:

1. Достаточную износостойкость и высокую сопротивляемость заеданию при несовершенной смазке (периоды пуска, разгона, торможения).

2. Высокую сопротивляемость хрупкому разрушению при действии ударных нагрузок и достаточное сопротивление усталости.

3. Низкий коэффициент трения и высокую теплопроводность, низкий коэффициент линейного расширения. ч

Изнашиваться должны вкладыши, а не цапфы вала, так как замена или восстановление вала значительно дороже замены вкладыша. Подшипник скольжения работает тем надежнее, чем выше твердость цапфы вала. Цапфы, как правило, закаливают.

Вкладыши бывают металлические, металлокерамические и неметаллические.

Металлические вкладыши выполняют из бронзы, баббитов, алюминиевых и цинковых сплавов, антифрикционных чугунов.

Бронзовые вкладыши широко используют при средних скоростях и больших нагрузках. Наилучшими антифрикционными свойствами обладают оловянные бронзы марок БрО10Ф1, Бр04Ц4С17 и др. Алюминиевые (марки БрА9ЖЗЛ и др.) и свинцовые (марки БрСЗО) бронзы вызывают повышенное изнашивание цапф валов, поэтому их приме* няют в паре с закаленными цапфами. Свинцовые бронзы используют при знакопеременных ударных нагрузках.

Вкладыш с баббитовой заливкой применяют для подшипников в ответственных конструкциях при тяжелых и средних режимах рабо-

ты (дизели, компрессоры и др.). Баббит — сплав на основе олова или свинца — является одним из лучших антифрикционных материалов для подшипников скольжения. Хорошо прирабатывается, стоек против заедания, но имеет невысокую прочность. Поэтому баббит заливают лишь тонким слоем на рабочую поверхность стального, чугунного или бронзового вкладыша (см. рис. 28.4). Лучшими являются высокооловянные баббиты марок Б88, Б83.

Чугунныевкладыши из антифрикционных чугунов (марки АЧС-1 и др.) применяют в малоответственных тихоходных механизмах.

В массовом производстве вкладыши штампуют из стальной ленты, на которую нанесен тонкий антифрикционный слой (оловянные и свинцовые бронзы, баббиты, фторопласт и др.).

Металлокерамические вкладышиизготовляют прессованием и последующим спеканием порошков меди или железа с добавлением графита, олова или свинца. Особенностью этих материалов является их пористость, которую используют для предварительного насыщения горячим маслом. Вкладыши, пропитанные маслом, могут долго работать без подвода смазочного материала. Их применяют в тихоходных механизмах и в местах, труднодоступных для подвода масла.

Для вкладышей из неметаллических материаловприменяют антифрикционные пластмассы (марки АСП), древеснослоистые пластики, резину и др. Эти материалы устойчивы против заедания, хорошо прирабатываются, могут работать при смазывании водой, что имеет существенное значение для подшипников гребных винтов, насосов, пищевых машин и т. п.

Режимы смазки

Подшипник скольжения работает при наличии смазочного материала в зазоре между цапфой вала и вкладышем.

Смазыванием называют подведение смазочного материала в зону трения, смазкой — действие смазочного материала.

При неподвижном вале жидкий смазочный материал в подшипнике из зоны контакта выдавлен (рис. 28.6, а), но на поверхностях цапфы и вкладыша сохраняется его тонкая пленка толщиной порядка 0,1 мкм. Толщины этой пленки не хватает для полного разделения поверхностей трения в момент пуска и при малой угловой скорости. Работу подшипника вэтот момент характеризует режим граничной смазки.

Вращающийся вал вовлекает смазочный материал в клиновой зазор между цапфой и вкладышем (рис. 28.6, б), в результате чего возникает несущий масляный слой, характеризуемый большой гидродинамической подъемной силой, под действием которой вал всплывает. По мере увеличения скорости вращения толщина смазывающего слоя увеличивается, но отдельные микровыступы трущихся поверхностей задевают при вращении друг за друга. Работу подшипника в этот момент характеризует режим полужидкостной смазки.

Рис. 28.6. Положение цапфы в подшипнике в состоянии .

покоя (а) и при вращении (б):

— эпюра давлений в масляном слое .

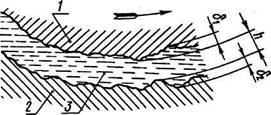

Рис. 28.7. Расположение поверхностей трения вч

режиме жидкостной смазки:

1 —цапфа; 2— вкладыш; 3—слой масла

Дата добавления: 2020-05-20; просмотров: 642;