Допускаемые напряжения

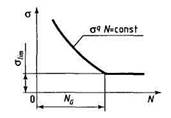

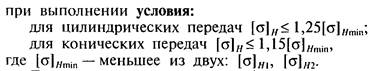

Выбор допускаемых напряжений базируется на кривых усталости (см. рис. 2.3). Кривые усталости, полученные экспериментально на образцах зубчатых колес, строят в полулогарифмических координатах

|

σ— N (рис. 12.7). Как показывает опыт, эти кривые имеют два характерных участка: левый — наклонный и правый — горизонтальный. На наклонном участке кривую усталости описывают степенной функцией

σqN= const,

| Рис. 12.7. Кривая усталости зубьев обода колеса |

где «const» — число, соответствующее условиям эксперимента (твердости материала, размеру образцов и др.).

С помощью кривых усталости определяют: по уровню нагружения, выраженному через напряжение о,— число N циклов до разрушения или по ресурсу NK, выраженному в циклах, а — уровень напряжения. База испытаний Na соответствует абсциссе

точки перелома кривой усталости. Если NK>NG, то напряжение σlim— предел выносливости при отнулевом циклическом нагружении.

Кривые строят для различных видов напряжений (контактных или изгиба), для разных материалов и видов термической обработки; они отличаются значениями σlim, NG, показателем степени q.

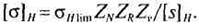

Допускаемые контактные напряжениядля шестерни [σ]H1 и колеса [σ]H2 определяют по общей зависимости с учетом влияния на контактную прочность долговечности (ресурса), шероховатости сопрягаемых поверхностей зубьев и окружной скорости:

(12.10)

Предел контактной выносливости о,тт определяют по табл. 12.7 в зависимости от материала зубчатого колеса и средней твердости поверхности зубьев Hср, равной полусумме верхнего и нижнего значений твердости.

Таблица 12.7. Значения σHlim, соответствующие базовому числу цикловNHG

| Способ термической или химико-термической обработки | Средняя твердость поверхности Hcp | Сталь | σHlim, Н/мм- |

| Улучшение Поверхностная закалка | < 350 НВ 40...56 HRC | Углеродистая и легированная | 2Яср + 70 17Яср + 200 |

| Цементация и закалка Азотирование | 56...65HRC 52...62 HRC | Легированная | 23ЯСР 1050 |

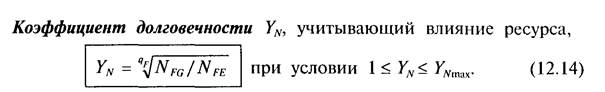

Коэффициент долговечности ZN, учитывающий влияние ресурса,

|

(12.11)

ZNmax = 2,6 для материалов с однородной структурой (нормализованных, улучшенных, объемно-закаленных) и ZNmax =l,8 для поверхностно-упрочненных материалов (закалка ТВЧ, цементация, азотирование).

Базовое число циклов NHG, соответствующее пределу выносливости σHlim (см. рис. 12.7), определяют по твердости поверхностей зубьев (табл. 12.8).

Эквивалентное число циклов NHE определяют по формулам (12.1), (12.2).

Для длительно работающих (в течение нескольких лет) быстроходных передач NHE> NHG и, следовательно, ZN=l, что и учитывает пер-

Таблица 12.8. Значения базового числа цикловNHG,

| Средняя твердость НВ поверхностей зубьев HRC | <200 | 250 27 | 300 33 | 350 39 | 400 43 | 450 48 | 500 53 | 550 56 | 600 60 |

| NHG млн циклов | 16,5 | 36,4 |

вый знак неравенства в формуле (12.11). Второй знак неравенства ограничивает допускаемые напряжения по условию предотвращения пластической деформации или хрупкого разрушения поверхностного слоя.

Коэффициент ZR, учитывающий влияние шероховатости сопряженных поверхностей зубьев, выбирают по параметру шероховатости Ra (см. § 5.2):

ZR-i при Ra = 0,63...1,25 мкм;

Zfi = 0,95 при Ra- 1,25...2,5 мкм;

Z„ = 0,90 при Ra = 2,50... 10 мкм.

Значения коэффициента Zv, учитывающего влияние окружной скорости, принимают по табл. 12.9.

Таблица 12.9. Значения коэффициента Z,

| Средняя твердость поверхностей зубьев Я1Л | Значения Zv при v, м/с | |||

| < 350 НВ > 45 HRC | 1,0 1,0 | 1,065 1,035 | 1.11 1,06 | 1,150 1,075 |

Коэффициент запаса прочности [s],/ для зубчатых колес с однородной структурой материала (нормализованных, улучшенных, объемно-закаленных) принимают равным 1,1; для зубчатых колес с поверхностным упрочнением [s]H=l,2.

Цилиндрические и конические передачи с прямыми зубьямирассчитывают по допускаемому напряжению [σ]н, равному меньшему значению из допускаемых напряжений, полученных для шестерни [σ]H1 и колеса [σ]Н2.

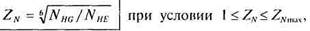

Для цилиндрических и конических передач с непрямыми зубьями допускаемые напряжения можно повысить до значения

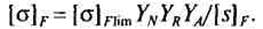

Допускаемые напряжения изгибадля шестерни [σ]F1 и колеса [σ]F2 определяют с учетом влияния на выносливость при изгибе долговечности (ресурса), шероховатости поверхности выкружки (переходной поверхности между смежными зубьями) и реверса (двустороннего приложения) нагрузки:

(12.13)

Предел выносливости [σ]Flim при отнулевом цикле нагружения выбирают по табл. 12.10 в зависимости от материала, термообработки и твердости зубьев.

Показатель степени кривой усталости при изгибе: для нормализованных и улучшенных колес qF=6 (YNmx = 4), для закаленных и поверхностно упрочненных qF=9 (YNmix = 2,5).

Базовое число циклов, соответствующее перелому кривой усталости (см. рис. 12.7), NFG = 4-106. Эквивалентное число циклов NFE определяют по формулам (12.1), (12.2). Для длительно работающих передач YN=l.

Коэффициент YR, учитывающий шероховатость переходной поверхности между зубьями, принимают: YR= 1 при шлифовании и зубофре-зеровании с высотой микронеровностей Rz<40 мкм; YR= 1,05...1,2 при полировании (большие значения при улучшении и после закалки ТВЧ).

Коэффициент YA учитывает влияние двустороннего приложения нагрузки (реверса). YR,=1,0—при отсутствии реверса; } YR,= 0,7...0,8 — при реверсивной нагрузке.

Коэффициент запаса прочности [s]F= 1,7. Для цементованных (с автоматическим регулированием процесса) зубчатых колес коэффициент запаса можно уменьшить до значения [s]F= 1,55. Для литых заготовок [s\F = 2,2.

Таблица 12.10. ЗначенияσFlim, соответствующие базовому числу цикловNFC

| Марка стали | Термообработка | Твердость зубьев | [σ]Flim, Н/мм3 | |

| поверхности | сердцевины | |||

| 45, 35ХМ, 40Х, 40ХН | Улучшение | 180...350 НВ | 180...350 НВ | 1,75 Я, |

| 40Х, 40ХН, 35ХМ | Закалка ТВЧ по всему контуру (т > 3 мм) | 48...53 HRC | 27...35HRC | 600...700 |

| 40Х, 40ХН, 35ХМ | Закалка ТВЧ сквозная, включая впадину (т < 3 мм) | 48...53HRC | 48...53HRC | 5 00... 600 |

| 40ХНМА | Азотирование | 50...67HRC | 24...40 HRC | 12#ср+290* |

| 20Х, 20ХНМ, 18ХГТ | Цементация | 56...63HRC | 30...45HRC | 850...950 |

* Расчет проводят по средней твердости сердцевины зуба.

Контрольные вопросы

1. Какие материалы и виды термической обработки применяют для изготовления зубчатых колес?

2. Почему стальные зубчатые колеса условно делят на две группы в зависимости от твердости рабочих поверхностей зубьев?

3. В чем сущность усталостного разрушения зубьев? Виды разрушения. Меры по предупреждению усталостной поломки зубьев.

4. Почему в закрытых передачах усталостное выкрашивание является основным видом разрушения рабочей поверхности зубьев? Меры по предупреждению выкрашивания.

5. Почему заедание преимущественно наблюдается в высоконагруженных и высокоскоростных передачах, в чем его сущность? Меры по предупреждению заедания.

6. В каких случаях появляется повышенный износ зубьев и как он сказывается на работе передачи? Меры по предупреждению изнашивания.

7. Как в расчетах на прочность зубчатых передач учитывают переменный (нерегулярный) режим нагружения? Что такое циклограмма вращающих моментов?

8. Что влияет на величину допускаемых напряжений для зубчатых колес при расчетах на контактную и изгибную прочность?

9. Как определяют допускаемое контактное напряжение для расчетов на прочность передач с непрямыми зубьями?

10. Каков физический смысл коэффициентов нагрузки при расчете зубчатых передач на контактную и изгибную прочность?

11. От чего зависит коэффициент KHIS неравномерности распределения нагрузки по длине контактных линий, как его выбирают?

12. От чего зависит коэффициент Кн„ внутренней динамики нагружения и как его выбирают?

13. От чего зависит коэффициент КНи распределения нагрузки между зубьями и как его определяют?

Глава 13

Дата добавления: 2020-05-20; просмотров: 653;