ПРО ТЕХНІЧНУ МІЦНІСТЬ МЕТАЛІВ І СПЛАВІВ

3.1 Види навантаження

Вже згадувалося про те, що процеси взаємодії середовища та металу залежать від температури і деякою мірою від тиску. Сильнодіючими факторами, що впливають «а взаємодію середовища з металом, є механічні напруження і зв’язані з ними ріст дефектності та викривлення гратки. Особливо несприятливо впливають на механічні властивості в робочих середовищах ті види навантажень, які викликають локальні зміни в металі, підсилюючи його гетерогенність.

Вплив середовища на фізико-механічні властивості металів залежить від виду навантаження, інтенсивності та швидкості зміни напруження, викликаного тим чи іншим видом «навантаження. Відомі такі види навантаження: короткочасне навантаження статичними силами; одноразове ударне; тривало діюче статичне; навантаження повторно-діючими статичними силами; навантаження повторно-змінними (циклічними) силами; навантаження багаторазовими ударами; навантаження поверхні повторними силами.

Розглянемо ці види навантаження. Короткочасне навантаження статичними силами може викликати в металі, залежно від його властивостей, або крихке, або пластичне руйнування. До крихких матеріалів відносимо такі, які руйнуються відразу після вичерпання пружної деформації, до пластичних — матеріали, що дають залишкову пластичну деформацію.

Цей вид навантаження використовується для визначення механічних характеристик сталі: границі міцності і текучості  і

і  (дан/мм2), дійсного опору розриву S (дан/мм2), відносного видовження

(дан/мм2), дійсного опору розриву S (дан/мм2), відносного видовження  (%) і відносного поперечного звуження

(%) і відносного поперечного звуження  (%).

(%).

Важливе значення як характеристики металу мають величини

S та

S та  . По них судять про механічні властивості і вибирають відповідний сорт металу для виготовлення деталей машин. У більшості випадків розрахункове напруження береться меншим від границі текучості; для пластичних металів у цих випадках допустиме напруження становить частину границі текучості, а для крихких — границі міцності. Деталі машин нової техніки, без сумніву, будуть вже працювати в пружно-пластичній зоні, тому і вибір розрахункового напруження, очевидно, буде іншим.

. По них судять про механічні властивості і вибирають відповідний сорт металу для виготовлення деталей машин. У більшості випадків розрахункове напруження береться меншим від границі текучості; для пластичних металів у цих випадках допустиме напруження становить частину границі текучості, а для крихких — границі міцності. Деталі машин нової техніки, без сумніву, будуть вже працювати в пружно-пластичній зоні, тому і вибір розрахункового напруження, очевидно, буде іншим.

Одноразове ударне навантаження при достатній енергії удару призводить до руйнування металу, причому пластичні метали витримують удар більшої енергії, ніж крихкі. Руйнування від удару залежить не лише від властивостей металу, а й від розмірів і форм деталі. Особливо чутливими до удару є деталі, які мають концентратори напружень. Цей вид навантаження широко використовується для лабораторних випробувань, але майже не зустрічається при експлуатації. Він дозволяє в лабораторних умовах визначати ударну динамічну міцність металу, тобто здатність витримувати динамічне навантаження.

Розрізняють два найбільш поширені методи досліджень одноразовим ударом — дослідження надрізаних зразків іна згин та дослідження ненадрізаних зразків на розтяг.

У першому випадку визначається величина ударної в’язкості ак (дан•м/см2), яка дорівнює роботі, затраченій на деформацію ударним згином надрізаного зразка, віднесеній до одиниці поперечного перерізу зразка. Вона характеризує здатність металу до крихкості або пластичності в надрізі, тобто динамічну міцність надрізаного металу.

У другому випадку визначається питома робота деформації А (дан•м/см3), що дорівнює роботі, затраченій на руйнування від розтягу одноразовим ударом не- надрізаного зразка, віднесеній до всього деформованого об’єму зразка. Ця величина характеризує здатність металу витримувати динамічні навантаження. Для пластичних металів питома робота при розриві одноразовим ударом більша від роботи при статичному розриві для сталей (АУ/АСТ = 1,2-1,8), для крихких — навпаки.

Тривалодіюче статичне навантаження може викликати два види руйнування в залежності від властивостей металу. В першому випадку буде спостерігатися безперервна, мала, повільно зростаюча де-, формація при постійному навантаженні, яка призводить до відносно крихкого руйнування, у другому — деформація практично не спостерігається, але з часом може викликати крихке руйнування. Руйнування в обох випадках відбувається при напруженнях, менших від границі міцності, знайденої при короткочасному статичному навантаженні.

Перше явище має назву повзучості металу, найчастіше воно спостерігається при підвищених температурах, але відомі випадки повзучості м’якої сталі, яка спостерігалася при мінусових температурах («мінус» 75° С). Друге називають сповільненим руйнуванням або статичною втомою металу.

У випадку руйнування металу від повзучості на повітрі зломи, як правило, грубозернисті з крупними нерівностями поверхні і мають міжзеренний характер. При цьому виді навантаження повзучість характеризує границя повзучості при заданій температурі, визначена або при рівномірній швидкості повзучості, або по сумарній деформації за час служби металічної деталі. Вона являє собою напруження, яке в першому випадку викликає певну задану швидкість повзучості, а в другому — певну задану величину деформації.

При руйнуванні металу на повітрі при статичній втомі зломи переважно дрібнозернисті і мають транс- кристалічний характер. Статична втома на повітрі спостерігається у загартованих низьковідпущених сталей. Статичну втому сталі характеризує границя довготривалої міцності або статичної втоми  (дан/мм2), що дорівнює напруженню, яке витримує метал при тривалому навантаженні статичними силами певний, наперед визначений час.

(дан/мм2), що дорівнює напруженню, яке витримує метал при тривалому навантаженні статичними силами певний, наперед визначений час.

Тривале навантаження статичними силами в деяких робочих середовищах може викликати корозійне розтріскування або водневу статичну втому при відповідній дії корозійного робочого середовища або середовища, яке викликає наводнювання сталі.

Навантаження п о в т о р н о-д і ю ч и м и статичними силами, які викликають напруження поза границею текучості, призводить до своєрідного виду втоми матеріалів, названого малоцикловою або пластичною втомою, оскільки весь процес відбувається в пружно-пластичній області. Руйнування металу в цьому випадку проходить після порівняно невеликої кількості навантажень. Воно характеризується помітними слідами пластичної деформації, особливо на ділянці остаточного руйнування. На поверхні повторно-статичних зламів інколи утворюються радіальні промені, подібні до тих, які спостерігаються при статичному крихкому руйнуванні деталей.

Повторно-пластичне навантаження характеризується локалізацією деформації в небезпечному перерізі; лише там відбувається руйнування і деформація, в той час як решта металу деформацією не порушується. Цей вид навантаження спостерігається при так званих технологічних пробах на перегин і закручування, а також при роботі деяких деталей машин в умовах одноразових високих перенавантажень статичними силами, наприклад, шасі літаків, стінок корпусів підводних човнів тощо. В новій техніці цей вид навантаження буде поширеним тому, що для багатьох деталей машин, строк служби яких сильно обмежений, буде можливе їх перенавантаження поза границею текучості.

Дослідження на малоциклову втому проводять переважно при заданих рівнях пластичної деформації, а результати наносять на діаграми в координатах рівень пластичної деформації — число циклів або час.

Навантаження повторно - змінними (циклічними) силами при напруженнях, нижчих від границі текучості, викликає явище так званої втоми металів. У цьому випадку може відбутися раптове макроскопічно-крихке руйнування металу. Втому металів характеризує границя втоми  (дан/мм2) ', тобто напруження, при якому метал вже не руйнується від втоми.

(дан/мм2) ', тобто напруження, при якому метал вже не руйнується від втоми.

Навантаження повторно-змінними циклічними навантаженнями при підвищених температурах також викликає явище втоми металів, при якому, аналогічно попередньому випадку, відбувається мікроскопічно- крихке раптове руйнування. Відмінною рисою втомних зломів у цьому випадку, що розрізняють лише під мікроскопом, є поява пачок ліній ковзання у зернах металу в зоні власне втомного злому, на ділянці долому відмічається типова бугорчаста будова злому.

Навантаження повторно-змінними циклічними силами при одночасній дії робочого середовища може викликати явище адсорбційної, корозійної або водневої втоми металу. Адсорбційна втома спостерігається в поверх- нево-активних середовищах, корозійна — в корозійно агресивних і воднева—при насиченні металу воднем.

Втому металу при дії корозійного середовища або водню характеризує умовна границя втоми  (дан/мм2), тобто таке напруження, при якому метал не руйнується від втоми протягом заданого часу або витримує без руйнування задане число змін навантажень N .

(дан/мм2), тобто таке напруження, при якому метал не руйнується від втоми протягом заданого часу або витримує без руйнування задане число змін навантажень N .

Навантаження багаторазовими ударами викликає так звану ударну втому, що займає проміжне місце між звичайною втомою і явищем, викликаним одноразовим руйнівним ударом.

При ударній втомі спостерігається макроскопічно- крихке руйнування, яке мало відрізняється від руйнування при звичайній втомі. Цей вид навантаження часто зустрічається в таких деталях, як клапани, бойки ударника, кулаки і т. п.

Ударну втому характеризує границя ударної втоми  (дан/мм2), яка нижча від границі втоми при циклічному навантаженні на 20-25 %, коефіцієнти ж концентрації напружень можуть бути на 50 % вищими для ударної втоми, ніж для звичайної.

(дан/мм2), яка нижча від границі втоми при циклічному навантаженні на 20-25 %, коефіцієнти ж концентрації напружень можуть бути на 50 % вищими для ударної втоми, ніж для звичайної.

Навантаження поверхні повторними силами, яке викликає місцеві контактні напруження, широко спостерігається при роботі шарико- і роликопідшипників зубчатих коліс та багатьох інших деталей. Воно характеризується локальністю дії напруження.

При цьому виді навантаження може настати локальна контактна втома матеріалу, яка викликає викришування металу, так зване віспоподібне спрацювання (зношення), або пітинг. При цьому виді навантаженню може спостерігатися також і відшаровування невеликих лусок металу — лущення. Контактно-втомне руйнування найчастіше спостерігається в загартованих та низьковідпущених сталях.

Всі ці види навантаження можуть викликати крихке, квазікрихке та в’язке руйнування металу. Вплив робочих середовищ впливає на вид руйнування, яке доцільніше дослідити за допомогою фрактографії.

3.2 Пружність, не пружність, пластичність

Технічна міцність сталі або сплавів характеризує усереднену (інтегральну) міцність металу переважно для найбільш слабкого перерізу деталі при нормальних температурах і тисках в умовах експлуатації. Знаючи технічну міцність сталі або сплаву в цих умовах, можна внести поправки на вплив середовища, температури, форми виробу, виду навантаження і т. п. і забезпечити технічну міцність виробу.

Технічною міцністю називають здатність матеріалу виробу чинити опір руйнуванню. Руйнування матеріалу виробу може бути пластичним або крихким; в першому випадку перед руйнуванням метал значно пластично деформується, у другому — руйнування проходить без помітної пластичної деформації. Пластичне руйнування відбувається в основному під впливом дотичних, а крихке — під впливом нормальних напружень.

Технічна міцність сталі залежить від її хімічного складу і структури, а також способів одержання металу (лиття, прокатка, волочіння, поковка і т. п.). Міцність сталі проявляється по-різному в залежності від виду пружного стану, орієнтації в силовому потоці, текстури, форми виробу, температури і швидкості деформації. Під впливом цих факторів, а також середовища одна й та ж сама сталь може руйнуватися крихко або пластично.

Величина технічної міцності визначається механічними характеристиками металу, одержаними при дослідженні спеціальних зразків, при відповідному відтворенні тривалості навантаження, виду напруженого стану, швидкості деформації, температури і середовища, тобто умов, в яких передбачена експлуатація металу. Але найпоширенішим типом досліджень є простий одновісний розтяг стандартних зразків у повітрі лабораторного приміщення короткочасно діючою статичною силою. Ці дослідження в основному характеризують пружні властивості та міцність сталі.

За технічними умовами на прийом-здачу сталі її міцність характеризується границею міцності  та границею текучості

та границею текучості  , а пластичність — відносним видовженням

, а пластичність — відносним видовженням  та відносним поперечним звуженням

та відносним поперечним звуженням  .

.

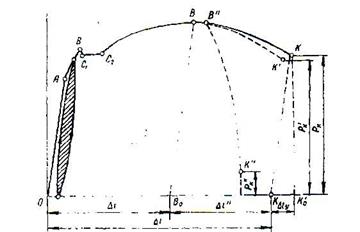

Рисунок 3.1 – Діаграма розтягу мякої сталі

Напруження зразка підраховують за формулою  (дан/мм2), де Fо — площа зразка до деформації. Ці напруження є умовними і могли би бути правильними лише у випадку незмінності поперечного перерізу зразка в процесі деформації.

(дан/мм2), де Fо — площа зразка до деформації. Ці напруження є умовними і могли би бути правильними лише у випадку незмінності поперечного перерізу зразка в процесі деформації.

В результаті вивчення наведеної на рис. 9 діаграми розтягу м’якої сталі приходимо до висновку, що на початку досліду стальний зразок видовжується пропорційно збільшенню навантаження, а метал зазнає пружної деформації і підкоряється закону Гука про пропорційність напруження відносному видовженню:  , де Е — модуль нормальної пружності, і — відносне видовження в пружній зоні,

, де Е — модуль нормальної пружності, і — відносне видовження в пружній зоні,  (100 %), к — початкова довжина зразка. Площа ОАВККо показує працездатність матеріалу. При розриві зразка в електроліті в процесі анодної поляризації ця площа дещо скорочується. У випадку розриву зразка в електроліті при катодній поляризації відбувається наводнювання зразка; він рветься при малій силі Рк , а працездатність матеріалу скорочується до площі ОАВВ0.

(100 %), к — початкова довжина зразка. Площа ОАВККо показує працездатність матеріалу. При розриві зразка в електроліті в процесі анодної поляризації ця площа дещо скорочується. У випадку розриву зразка в електроліті при катодній поляризації відбувається наводнювання зразка; він рветься при малій силі Рк , а працездатність матеріалу скорочується до площі ОАВВ0.

Від точки 0 до А відбувається пружна деформація зразка, що характеризує зону пружності, в якій напруження пропорційні видовженню (зона пропорційності), причому напруження, що відповідає точці А, називається границею пропорційності. Окремі зерна металевого зразка зазнають різної деформації, тому навіть при дуже малих напруженнях окремі зерна деформуються вже пластично. Коли таких зерен стає більшість, то крива розтягу для всього зразка (від А до В') характеризує вже пружно-пластичну зону, після якої починається текучість матеріалу, тобто збільшення довжини при постійному напруженні.

Деякі метали після переходу через границю текучості продовжують деформуватися (текти) навіть при більш низьких напруженнях (величина, до якої падає напруження, називають нижньою границею текучості на відміну від досягненої раніше верхньої границі). Останнє більше залежить від умов дослідження (форми зразка, швидкості навантаження і т. ін.).

При розтягненні крупнозернистих або загартованих та відпущених сталей, а також сталей зі зміцненим поверхневим шаром на діаграмі розтягу нема горизонтальної площадки (С1 ‑ С2), яка характеризує текучість металу. В цих випадках визначають умовну границю текучості, під якою розуміють напруження, що відповідає заданій залишковій деформації зразка, яка, наприклад, дорівнює 0,2% початкової його довжини. Тоді умовна границя текучості буде  [дан/мм2].

[дан/мм2].

Пружність обумовлена викривленням гратки і зближанням або віддаленням один від одного її вузлів. Пружність — це явище, при якому спостерігається повна відповідність між напруженням і деформаціями, що поширюються в металі зі швидкістю звуку. Але в реальних металах деформація, залишаючись пружною, відстає від напруження, при навантаженні замість прямої утворюється петля, названа петлею гістерезису. Це явище зветься непружністю і, як показали останні дослідження, спостерігається навіть при дуже Низьких напруженнях. Причинами запізнення деформацій від напруження є різного роду недосконалості кристалевої гратки, в тому числі дислокації, втілені атоми та інші включення, а також міжзеренна в’язка речовина. Ті ж явища е причинами внутрішнього тертя. Внутрішнє тертя в твердих тілах пропорційне перетворенню в тепло механічної енергії від деформації.

Отже, пружна деформація залежить від прикладення навантаження та розвантаження. Це явище, як вже говорилося, називається пружним гістерезисом. Деформація залежить від швидкості навантаження, що викликає пружну післядію, при якій після зняття напруження,, в залежності від його швидкості, ще спостерігається деформація. Післядія — зміна деформованого стану тіла при незмінному напруженому стані; її вивчає реологія.

При наявності втілених атомів запізнення деформації зв’язане з їх рухом, тобто з дифузією, яка значною мірою залежить від температури. Таким чином, явиша непружності тісно зв’язані з дифузійними переміщеннями, які при низьких температурах затруднені. В цьому випадку непружність значно більша, ніж при високих температурах. Як вважають, процеси втомного руйнування зв’язані з явищами непружності.

Величина гістерезису, пружна післядія, величина внутрішнього тертя в твердих тілах залежать від середовища, в якому відбувається деформація, про що мова йтиме далі.

Після площадки текучості (С1‑С2) при збільшенні видовження зразка починається збільшення навантаження, але вже непропорційне залишковому видовженню. Це залишкове видовження буде рівномірним для всього об’єму зразка до певного значення навантаження Рв, коли на зразку почне утворюватися шийка, а деформація при цьому зосередиться в об’ємі металу, що вона займає. Далі зі збільшенням деформації навантаження падає, і при його величині, рівній Рк, зразок розривається.

Від кінця площадки текучості до розриву зразка починається зона пластичності. Пластичність зв’язана з необоротною зміною взаємного розташування атомів гратки і включає розрив деяких міжатомних зв’язків та утворення нових. Ця перебудова відбувається в найбільш викривлених пружною деформацією місцях атомної гратки, переважно на її структурних дефектах (дислокаціях, вакансіях, різних включеннях тощо).

В результаті пластичної деформації метал зміцнюється. В зв’язку з цим, якщо зразок попередньо піддавати розтягу за границею текучості, а потім стискати, буде спостерігатися більш низьке значення границі пропорційності (ефект Баушінгера). Баушінгер виявив, що границя текучості при повторному розтязі дорівнює максимальному напруженню, досягнутому при першому розтязі. При повторному навантаженні з протилежним знаком границі пружності і текучості зменшуються. Відпал відновлює пружно-пластичні якості металу. Це пояснюється тим, що внаслідок пластичної деформації окремих зерен у зразку після зняття навантаження залишаються напружені області. Ці області, в яких виникають залишкові напруження, при дальшому випробуванні зразка на стиск досягають границі пропорційності раніше, викликаючи тим самим ефект Баушінгера.

Ефект Баушінгера ліг в основу моделі Мазінга полікристалічного твердого тіла, що перебуває в пружно-пластичній зоні, яка дає вірні результати при малих пластичних деформаціях.

Напруження, яке відповідає найбільшому навантаженню Рв, буде не дійсне, а умовне, тому що в момент дії сили Рв переріз зразка буде не F0, а менший внаслідок поперечного звуження при деформації.

Як видно з наведеного, границя міцності  визначається з найбільшого навантаження, яке витримує зразок. Зразок з крихкого металу при досягненні максимального навантаження руйнується, і, отже,

визначається з найбільшого навантаження, яке витримує зразок. Зразок з крихкого металу при досягненні максимального навантаження руйнується, і, отже,  в цьому випадку є критерієм опору руйнуванню. Для пластичних металів, як видно з діаграми розтягу (рис. 3.1), максимальне навантаження не відповідає моменту руйнування, а 'вказує на момент початку утворення шийки на зразку, тобто на перехід від рівномірної деформації до зосередженої, тому

в цьому випадку є критерієм опору руйнуванню. Для пластичних металів, як видно з діаграми розтягу (рис. 3.1), максимальне навантаження не відповідає моменту руйнування, а 'вказує на момент початку утворення шийки на зразку, тобто на перехід від рівномірної деформації до зосередженої, тому  є лише характеристикою опору пластичній деформації.

є лише характеристикою опору пластичній деформації.

Для вивчення впливу середовища на міцність доцільно знати величину дійсного напруження при розриві  (дан/мм2), де Рк — сила, при якій зразок розірвався; Рк — переріз місця розриву.г При пластичному руйнуванні сталі під дією одновісното розтягу, величина SК приблизно збігається з подвоєним значенням опору зрізу і тому є характеристикою граничного опору пластичної деформації при зсуві (зрізі) При крихкому руйнуванні сталі в першому наближенні крихке руйнування характеризується відсутністю шийки і значенням

(дан/мм2), де Рк — сила, при якій зразок розірвався; Рк — переріз місця розриву.г При пластичному руйнуванні сталі під дією одновісното розтягу, величина SК приблизно збігається з подвоєним значенням опору зрізу і тому є характеристикою граничного опору пластичної деформації при зсуві (зрізі) При крихкому руйнуванні сталі в першому наближенні крихке руйнування характеризується відсутністю шийки і значенням  = 5 %, SК близьке до опору відриву, обумовленого дією нормального напруження (тобто SК = S відриву).

= 5 %, SК близьке до опору відриву, обумовленого дією нормального напруження (тобто SК = S відриву).

На діаграмі (див. рис. 9) загальна деформація показана відрізком  . Вона включає пружну деформацію

. Вона включає пружну деформацію  і пластичну

і пластичну

(Пластична деформація  складається з двох складових:

складається з двох складових:  — рівномірного видовження зразка (відрахованого від початку пружної деформації до моменту початку утворення шийки) і

— рівномірного видовження зразка (відрахованого від початку пружної деформації до моменту початку утворення шийки) і  — зосередженого видовження зразка (відрахованого від моменту початку утворення шийки до розриву зразка). Як буде видно далі, зовнішні активні середовища значно скорочують зосереджене видовження і величину дійсного напруження при розриві Sк.

— зосередженого видовження зразка (відрахованого від моменту початку утворення шийки до розриву зразка). Як буде видно далі, зовнішні активні середовища значно скорочують зосереджене видовження і величину дійсного напруження при розриві Sк.

Відносне звуження площі поперечного перерізу зразка після розриву визначається як відношення величини зменшення площі поперечного перерізу в місці найбільшого потоншення шийки до початкової площі перерізу,, тобто  , де Fк — кінцевий найменший поперечний переріз зразка.

, де Fк — кінцевий найменший поперечний переріз зразка.

Пластичність металу найбільш повно характеризує величина  , тому що вона показує властивості металу в шийці, тобто в місці найбільшої пластичної деформації. Але в активних середовищах точне визначення

, тому що вона показує властивості металу в шийці, тобто в місці найбільшої пластичної деформації. Але в активних середовищах точне визначення  утруднене через втрати форми перерізу в місці розриву під впливом середовища, в результаті чого пластичність металу в цьому випадку треба характеризувати відносним видовженням

утруднене через втрати форми перерізу в місці розриву під впливом середовища, в результаті чого пластичність металу в цьому випадку треба характеризувати відносним видовженням  , яке може бути проведене з великою точністю.

, яке може бути проведене з великою точністю.

Якщо шийка при розтязі не утворюється, звуження  і видовження

і видовження  однозначно зв’язані між собою формулою

однозначно зв’язані між собою формулою  або

або  ,а якщо вона утворюється, то

,а якщо вона утворюється, то

Пружну деформацію характеризують модулі нормальної пружності Е і зсуву G. Границя текучості не характеризує стан металу в пружній зоні, а є характеристикою перехідної пружно-пластичної зони деформації. Основною закономірністю пластичної деформації сталі є те, що зсуви (трансляції) відбуваються на найбільш «щільних» кристалографічних площинах і вздовж найбільш «щільних» [2] напрямків.

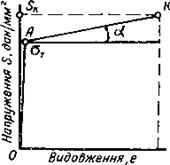

Рисунок 3.2 ‑ Діаграма залежності дійсних напружень 5 від дійсних деформацій е.

Після того як відбувся зсув, при дальшому збільшенні навантаження деформація переважно не відбувається другий раз по старій площині зсуву, метал у цьому місці зміцнюється, а зсув відбувається в незміцненому місці. Чим більш пластично деформований метал, тим він більш міцний і крихкий; такий метал називається наклепаним.

На рис. 3.2 показана залежність дійсних напружень SК (дан/мм2) від дійсних деформацій, в розглядуваному випадку від дійсних видовжень е (%)[3]. Діаграма має однаковий характер для різних металів і сплавів. Крива залежності дійсних напружень від дійсних деформацій складається з двох відрізків: прямолінійного ОА, який відповідає пластичній деформації (ця ділянка кривої наближено може бути замінена прямою). Тангенс кута нахилу прямої О А до осі абсцис являє собою модуль пружності Е, який характеризує поведінку металу в пружній зоні деформації; тангенс кута нахилу відрізка АК дорівнює модулю пластичності Д. Як видно з діаграми, з ростом пластичних деформацій метал чинить все більший і більший опір, тобто він зміцнюється. Тому модуль пластичності Д характеризує поведінку металу в зоні пластичної деформації; він показує зміцнення (наклепуваність) в результаті пластичної деформації.

Якщо знехтувати значенням пружної деформації, яке становить лише 0,25-0,5% загальної деформації середньовуглецевої сталі, то, як показано на діаграм (див. рис. 3.2),  . З формули видно, що при інших однакових умовах пластичність збільшується з ростом дійсного напруження при руйнуванні і падає із збільшенням границі текучості. Таким чином, характер руйнування сталі (крихкий або пластичний) залежить від співвідношення величин SК і

. З формули видно, що при інших однакових умовах пластичність збільшується з ростом дійсного напруження при руйнуванні і падає із збільшенням границі текучості. Таким чином, характер руйнування сталі (крихкий або пластичний) залежить від співвідношення величин SК і  .

.

Зміна хімічного складу сталі, її структури, ступеню наклепу, температури і швидкості деформації та деяких інших факторів викликає одночасну зміну, SК,  і Д, але не з однаковою інтенсивністю. При малих швидкостях деформації і при високих температурах границя текучості значно нижча від опору відриву, в зв’язку з чим сталь пластична. Будь-яка причина, що збільшує границю текучості до опору відриву сприяє переходу сталі в крихкий стан; до цих причин належать наклеп, збільшення швидкості деформації і зниження температури, що викликають ріст границі текучості, але незначно збільшують опір відриву. При ударних навантаженнях високовуглецеві загартовані сталі руйнуються крихко, аналогічно руйнуються сталі при низьких температурах, наприклад, для сталей зниження температури нижче «мінус» 70 °С викликає значне зростання границі текучості і крихке їх руйнування.

і Д, але не з однаковою інтенсивністю. При малих швидкостях деформації і при високих температурах границя текучості значно нижча від опору відриву, в зв’язку з чим сталь пластична. Будь-яка причина, що збільшує границю текучості до опору відриву сприяє переходу сталі в крихкий стан; до цих причин належать наклеп, збільшення швидкості деформації і зниження температури, що викликають ріст границі текучості, але незначно збільшують опір відриву. При ударних навантаженнях високовуглецеві загартовані сталі руйнуються крихко, аналогічно руйнуються сталі при низьких температурах, наприклад, для сталей зниження температури нижче «мінус» 70 °С викликає значне зростання границі текучості і крихке їх руйнування.

Явище гістерезису звичайно вивчається у пружній і пружно-пластичній зонах. Щоб збільшити вплив пружних недосконалостей, слід збільшувати неоднорідність структури, долю дотичних напружень і створювати неоднорідні напружені і деформовані сталі.

При збільшенні швидкості деформації площа петлі гістерезису зменшується, а при збільшенні гетерогенності матеріалу явище гістерезису збільшується. Наприклад, наклепані метали дають більший гістерезис, ніж відпалені. При підвищенні температури, як правило, площа петлі гістерезису збільшується.

При вивченні явищ непружності можна характеризувати метал з точки зору наявності в ньому недосконалостей типу вакансій, дислокацій та інших включень і величини та якості міжзеренної речовини.

П. О. Ребіндером досліджені пружні недосконалості як монокристалів, так і полікристалічних зразків. Ними виявлено виникнення пружної післядії розвантаження при вивченні процесу відпочинку розтягнутих (на 200 %) монокристалів олова. Роль поверхнево-активного середовища в розвитку пружної післядії полягає в підвищенні ступеню диспергування монокристалу через значне зростання числа пачок ковзання.

П. О. Ребіндером досліджені пружні недосконалості як монокристалів, так і полікристалічних зразків. Ними виявлено виникнення пружної післядії розвантаження при вивченні процесу відпочинку розтягнутих (на 200 %) монокристалів олова. Роль поверхнево-активного середовища в розвитку пружної післядії полягає в підвищенні ступеню диспергування монокристалу через значне зростання числа пачок ковзання.

Вплив поверхнево-активного середовища особливо сильний у пружно-пластичній зоні, але він проявляється також і в області пружних деформацій полікристалічних металів. Цей вплив, передусім, проявляється в розвитку пружних недосконалостей металу, а також в передчасній появі залишкових деформацій.

Вплив поверхнево-активного середовища особливо сильний у пружно-пластичній зоні, але він проявляється також і в області пружних деформацій полікристалічних металів. Цей вплив, передусім, проявляється в розвитку пружних недосконалостей металу, а також в передчасній появі залишкових деформацій.

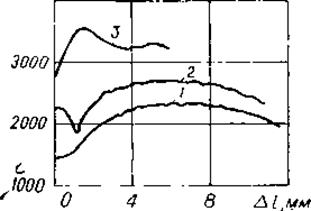

/ - 10 дан/мм2. сек\ 2 - 103 данІмм2Х Хсек;3 - 105дан/мм2.сек.

Рисунок 3.3 ‑ Діаграма розтягу сєред- ньовуглецевої сталі при різних швидкостях деформації

Значення границі міцності при розтязі і дійсного опору руйнуванню залежать від швидкості деформації. Підвищення границі текучості при збільшенні швидкості деформації може призвести до такого крайнього випадку, коли після пружного розтягу відразу ж настає руйнування внаслідок безпосередньої пластичної деформації.

Переважно стандартні випробування на розтяг для визначення механічних характеристик матеріалів проводять при малих швидкостях і навантаженнях (10 дан/мм2 сек). Проте досвід показує, що вигляд діаграми розтягу і положення її характерних точок можуть істотно залежати від швидкості деформацій/

На рис. 3.3 показані криві розтягу середньовуглецевої сталі, зняті при статичному (/), швидкісному (2) та високошвидкісному (5) навантаженні. Порівнюючи їх, бачимо, що при збільшенні швидкості криві піднімаються вище, причому найбільш сильно зростає границя текучості. Максимум діаграми зміщується в бік менших деформацій, хоч загальна її протяжність, що характеризується відносним видовженням б, змінюється мало; на початку дещо зростає, а при великих швидкостях зменшується. Пружні сталі (Е,  ), які визначають процес пружної деформації, помітно не змінюються (рис. 3.3).

), які визначають процес пружної деформації, помітно не змінюються (рис. 3.3).

Така тенденція до збільшення опору пластичній деформації при зростанні швидкості навантаження характерна для всіх матеріалів, що перебувають у пластичному стані і особливо яскраво виявляються в пластмасах. Для крихких (мікронеодінорідних) матеріалів типу металокераміки спостерігається протилежне — їх міцність падає зі збільшенням швидкості випробування.

Механізм впливу швидкості випробування на деформацію для кристалічних тіл можна описати таким чином. Спостереження показали, що миттєво прикладене до зразка навантаження, яке перевищує границю текучості, призводить до появи пластичних деформацій лише після певного (визначеного в даних умовах) проміжку часу, так званого часу запізнювання текучості. Цей час необхідний для того, щоб вирвати вже існуючі дислокації з оточуючої їх «хмарки Коттрелла» з втілених атомів, для генерування нових дислокацій та приведення їх в рух.

Ясно, що при збільшенні швидкості розтягу цей процес не буле встигати за деформацією, і тому вона змушена відбуватися за рахунок пружних переміщень, в той час як при малих швидкостях вона проходила б за рахунок руху дислокацій. Крім цього, пластична деформація супроводжується активованими нею взаємопов’язаними фізико-хімічними процесами дифузії, рекристалізації, відпочинку, адсорбції, фазових перетворень тощо, протікання яких проходить також у часі.

Таким чином, вплив швидкості визначається тим, в якій мірі при швидкісному навантаженні встигли відбутися пластична деформація і ті процеси, які супроводжують ЇЇ при повільному навантаженні. Очевидно, що це буде істотно залежати від природи матеріалу, його мікро- і макроструктури, наявності домішок, .механічного стану, середовища і температури. Тому не тільки різні матеріали, а й один і той же матеріал, випробуваний у різних умовах, по-різному чутливий до швидкості деформації. Особливо сильно на вплив швидкості навантаження впливає температура, оскільки вона в основному визначає можливість протікання того чи іншого процесу (наприклад, рекристалізації, фазового перетворення тощо). Властивості металів з низькою Тпл (свинець, олово) при звичайній температурі значною мірою залежать від швидкості деформації, в той час як ця залежність для більш тугоплавких металів (залізо, мідь) стає відчутною лише при зміні швидкості на три-чотири порядки. Виявляється, що тут основну роль відіграє те, як близько перебуває метал від точки плавлення. Якщо зіставляти результати досліджень при однаковому відношенні абсолютної температури випробування (тобто при однаковій гомологічній температурі), то картина для різних металів стане зовсім подібною. При високих гомологічних температурах (Т/ТПЛ>0,4), коли інтенсивно відбуваються знеміцнюючі процеси рекристалізації та відпочинку, чутливість до швидкості деформації дуже велика, оскільки різниця між опором металу, що пройшов рекристалізацію, і металу, який не встиг її пройти, значна. Зрозуміло, що ця різниця буде виявлятися найсильніші при великих пластичних деформаціях в зоні зміцнення.

Із зниженням температури вплив Швидкості зменшується. Але при низьких гомологічних температурах Т/ТПЛ <0,2) знову спостерігається (особливо для ОЦК- металів) зростання впливу швидкості навантаження в основному на границю текучості. Це явище зв’язане з різким збільшенням при цих температурах часу, необхідного для приведення дислокацій в рух. В міру наближення до абсолютного нуля руйнування стає крихким і роль швидкості зменшується.

Хоч вплив швидкості навантаження на механічні властивості матеріалів в цілому зрозумілий, проте детально механізм цих явищ поки що вивчений слабо. Тому для визначення залежності механічних характеристик від швидкості навантаження використовують на- півемпіричні формули типу  (при високій температурі) і

(при високій температурі) і  (при низькій температурі) , в яких сто, А, К — деякі визначені дослідом константи матеріалу, залежні від температури випробування.

(при низькій температурі) , в яких сто, А, К — деякі визначені дослідом константи матеріалу, залежні від температури випробування.

Якщо збільшувати швидкість деформації до величини порядку 104 сек-1 і вище, яка досягається при ударі та вибуху, картина якісно змінюється. Процес деформації набуває хвильового характеру, і майже вся робота зовнішніх сил переходить у кінетичну енергію частинок тіла. Матеріал поводить себе як легко деформоване майже рідке середовище, фізичний стан якого ще недостатньо вивчений.

Швидкість деформації має значний вплив на дію середовища на механічні 'властивості матеріалів. З наступного розділу ми дізнаємося, що шляхами проникнення середовища в матеріал, крім регулярної дифузії, є тріщини та інші дефекти, що розвиваються.

Вплив температури на характеристики механічних властивостей металів та сплавів досить різноманітний і залежить від їх хімічного складу, а також від умов механічних випробувань: температурного діапазону (низькі або високі температури), виду напруженого стану, швидкості навантаження тощо. В основі багатьох явищ, які спостерігаються при цьому, лежить характерна для більшості технічних сплавів значна температурна залежність опору малим пластичним деформаціям. При зниженні температури границя текучості різко збільшується, в той час як інші характеристики, в тому числі руйнівне напруження, змінюються не так сильно. На цій властивості базуються два принципово важливих явища: холодноламкість та повзучість.

Під холодноламкістю розуміють інтенсивне окрихчення металів і сплавів при низьких температурах, яке проявляється перш за все в зменшенні пластичної деформації, що передує руйнуванню, і в зміні характеру руйнування (із зрізу на відрив). В області температур випробувань, де настає холодноламкість, спостерігають, як правило, різке (порогове) зниження роботи, затраченої на руйнування деталі чи зразка Јр (рис. 3.4). Температуру досліджень, яка відповідає такому переходу, називають переважно порогом холодноламкості Тх. Вона залежить від хімічного складу сталі і способу її виплавки. Чим більший вміст вуглецю в сталі, тим вище значення Тх, при підвищенні чистоти сталі Тх знижується. Збільшення концентрації напруження і розміру зразків приводить до підвищення порогу холодноламкості. Величина Тх є однією з найбільш важливих характеристик сталі, яка визначає не лише її поведінку при низьких температурах, а й схильність до крихкого руйн

Дата добавления: 2016-06-29; просмотров: 2967;