Угон пути и противоугонные устройства

Угон железнодорожного пути представляет собой продольное перемещение рельсов по шпалам, как правило, в сторону движения поезда.

Причинами, вызывающими угон пути, являются: сопротивление движению колес подвижного состава по рельсам, удары колес подвижного состава о рельсы в стыках, изгиб рельсов под движущейся нагрузкой, что является основной причиной угона пути.

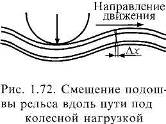

При изгибе рельса в сечении под нагрузкой верхние волокна сжимаются, а нижние растягиваются. Если рассмотреть сечение на некотором расстоянии от колеса (рис. 1.72), то видно, что сечение поворачивается таким образом, что нижние волокна оказываются передвинутыми на некоторую величину Ax. Колесо накатывается на это сечение и не дает ему вернуться в исходное поло-

|

жение, и весь рельс подтягивается за колесом, а перед колесом передвигается на эту величину Ах. Если двигается одно колесо, то оно не может сместить рельс. При движении большой группы колес, каждое из которых стремится сместить рельс, такое перемещение происходит. Угон проявляется обычно на горизонтальных площадках и особенно, на тормозных участках.

Угон сильно расстраивает путь. При угоне рельсы сдвигаются со своих мест и увлекают за собой часть закрепленных шпал, в том числе стыковые. Шпалы перемещаются с уплотненных постелей на менее плотный балласт, рельсовый путь в этих местах проседает, образуются толчки, путь расстраивается.

На звеньевом пути нарушаются размеры стыковых зазоров. При высокой температуре на участках с недостаточными зазорами может произойти потеря устойчивости рельсошпальной решетки (выброс пути). При низкой температуре на участках с увеличенными зазорами может произойти разрыв стыков со срезом болтов. Поэтому угон пути совершенно недопустим.

Продольные силы, вызывающие угон рельсов, должны быть переданы от рельсов на шпалы и далее на балласт. Для этого на участках с деревянными шпалами на подошву рельсов ставят противоугоны.

|

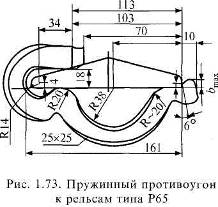

В качестве противоугонов применяются пружинные скобы, надеваемые на подошву рельсов специальной лапой или ударами молотка до тех пор, пока его правая реборда не защелкнет подошву рельса. Пружинные противоугоны состоят из одной детали (рис. 1.73). Их изготавливают на специальных автоматах с закалкой в масле. Один противо-угон к рельсам Р-65 и Р-75 весит 1,28 кг, к рельсам Р-50 — 1,15 кг. Противоугоны ставят симметрично относительно середины звена на обеих рельсовых нитях к одной и той же шпале. Сопротивление сдвигу противоугона должно быть не менее 8 кН. Количество противоугонов, устанавливаемых на одно звено зависит от интенсивности проявления угона. Для

путей особогрузонапряженных линий, а также I и II категории устанавливают 44 пары противоугонов, для линий IV—V категории — до 40 пар на одно звено. На двухпутных линиях противоугоны ставятся только в одну сторону (в направлении движения).

На однопутных участках противоугоны ставят со стороны преобладающего направления движения поездов, при появлении следов угона в противоположную сторону противоугоны в количестве 13 пар устанавливаются и с другой стороны шпал. На нетормозных участках однопутных линий устанавливают по 13 пар противоугонов в одном и другом направлении.

Подрельсовые опоры

Назначение и требования к подрельсовым опорам.Назначение подрель-совых опор:

- воспринимать вертикальные, боковые и продольные усилия и переда

вать их на балластный слой;

- обеспечивать стабильность ширины рельсовой колеи, подуклонки рель

совых нитей и их электрическую изоляцию друг от друга на участках с авто

блокировкой;

- обеспечивать совместно с балластным слоем стабильное положение

рельсовой колеи в плане и профиле.

Требования к подрельсовым опорам. Подрельсовые опоры должны обладать:

- прочностью, износоустойчивостью и долговечностью;

- высокой сопротивляемостью продольным и поперечным смещениям

опор в балласте;

- дешевизной, иметь простую форму, удобную для изготовления и уп

лотнения балласта под шпалой;

- упругостью и электроизолирующими свойствами.

Подрельсовые опоры устраивают в виде шпал и брусьев (на стрелочных

переводах и металлических мостах). Кроме того, на искусственных сооружениях применяют блочные основания безбалластного типа из железобетона (в виде плит на мостах, малогабаритных рам — в тоннелях).

Основные материалы для шпал и брусьев — дерево и железобетон. На некоторых зарубежных дорогах применяют металлические шпалы. Причины, вызвавшие применение металлических шпал: ограниченность лесных ресурсов, при развитом металлургическом производстве (Германия); очень короткий срок службы деревянных шпал в неблагоприятных климатических условиях (в Индии, Индонезии термиты поедают шпалы); большое протяжение кривых малого радиуса, в этом случае металлические шпалы лучше обеспечивают стабильность рельсовой колеи. Срок службы металлических шпал 20—40 лет. На отечественных железных дорогах металлические шпалы не применяются из-за имеющихся существенных недостатков. Металлические шпалы подвергаются коррозии, они проводят электрический ток, создают шум при движении поездов, большой расход металла.

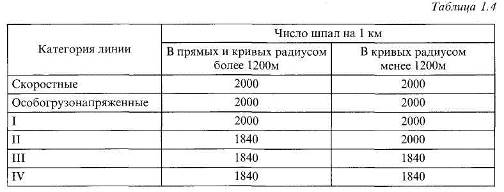

Количество шпал на 1 км устанавливается из условия обеспечения необходимой сопротивляемости рельсошпальной решетки продольному и поперечному сдвигу, а также из условия выравнивания давления в балластном слое по его глубине. В результате экспериментальных исследований и теоретических расчетов было установлено оптимальное количество шпал, которое и принято в качестве стандарта (табл. 1.4).

Деревянные шпалы и брусья.Деревянные шпалы в настоящее время имеют наибольшее распространение на железных дорогах нашей страны. Протяжение главных путей на деревянных шпалах составляет примерно 70 % развернутой длины.

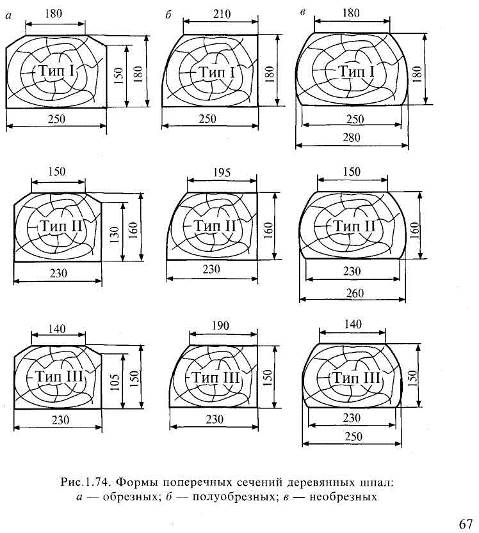

По форме поперечного сечения шпалы подразделяются на три вида (рис. 1.74): обрезные — пропилены четыре стороны, полуобрезные — пропилены три стороны и необрезные—пропилены две противоположные стороны. Длина деревянных шпал

|

|

принята 275 см. Для линий с высокой грузонапряженностью поставляются шпалы длиной 280 см. Деревянные шпалы не имеют ограничений по зонам укладки. В первую очередь рекомендуется укладывать деревянные шпалы на участках:

— звеньевого пути, особенно с кривыми малого радиуса (менее 300 м), где требуется уширение колеи до 1530—1535 мм;

- новостроек с нестабилизированным земляным полотном, особенно в

зонах вечной мерзлоты и на болотистых основаниях;

- на участках, подверженных пучению;

- засоряемых (угольно-рудные, торфяные маршруты и т.п.), где перио

дичность ремонтов пути, связанных с очисткой щебеночного балласта, все

го 2—3 года;

- высокогрузонапряженных линий (свыше 80—100 млн т-км брутто/км в

год), где применение бесстыкового пути с железобетонными шпалами явля

ется малоэффективным.

Достоинства деревянных шпал: упругость, легкость обработки, простота прикрепления рельсов, хорошее сцепление со щебнем, малая чувствительность к ударам и колебаниям температуры, сравнительно небольшая масса, обладают амортизирующими и электроизолирующими свойствами.

Вместе с тем деревянные шпалы имеют и недостатки: сравнительно небольшой срок службы из-за гниения, растрескивания и механического износа (в среднем до 15 лет на отечественных железных дорогах), большой расход дефицитной и дорогой древесины, неоднородность упругих свойств пути по длине (из-за неодинаковых размеров шпал).

Для повышения срока службы деревянные шпалы пропитывают масляными и водными антисептиками для защиты от гниения. Пропитка производится на специальных шпалопропиточных заводах. Для предупреждения появления и развития трещин, концы шпал стягивают обвязочной проволокой диаметром 6—7 мм на расстоянии 120—150 мм от концов. Наиболее эффективным является укрепление концов шпал деревянными пропитанными винтами.

Железобетонные шпалы и брусья.Массовая укладка железобетонных шпал была начата в 1959 г. и в настоящее время протяженность пути на железобетонных шпалах составляет 48,8 тыс км, в т.ч. на главных путях 37,3 тыс. км или 30 % развернутой длины.

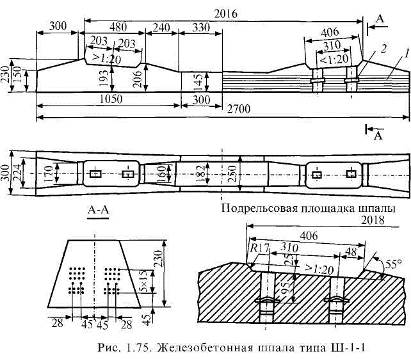

Современная железобетонная шпала — цельнобрусковая из предварительно напряженного железобетона, армированная высокопрочной проволокой, должна соответствовать требованиям ГОСТа 10629-88. Серийно выпускается промышленностью шпала типа Ш-1 -1 для раздельного клемм-но-болтового скрепления КБ (рис. 1.75).

Многолетний опыт эксплуатации шпал брускового типа из предварительно напряженного железобетона показал их достоинства по сравнению с деревянными шпалами:

- значительно больший срок службы (30—50 лет);

- сохранение лесов;

- стабильность ширины рельсовой колеи;

- однотипность и равноупругость шпал, а, следовательно, и большая

плавность движения поездов;

- повышенная (на 10—20 % по сравнению с деревянными шпалами) ус

тойчивость бесстыкового пути против выброса.

Недостатки железобетонных шпал:

- повышенная (в 2—3 раза) жесткость пути на железобетонных шпалах, которую приходится снижать с помощью прокладок амортизаторов;

- электропроводность и необходимость применять недолговечные изо

лирующие детали;

- хрупкость и чувствительность к ударам;

- низкая работоспособность железобетонных шпал в зоне рельсовых сты

ков (выход в 3—5 раз выше, чем в средней части рельсов);

- большая масса (265 кг), что затрудняет одиночную смену дефектных

шпал и требует мощного кранового оборудования для укладки звеньев.

Железобетонные шпалы эффективны в следующих условиях:

- в сочетании с бесстыковыми рельсовыми плетьми (звеньевой путь с же

лезобетонными шпалами неоправдан и технически и экономически);

- на линиях со скоростным движением пассажирских поездов (более 140 км/ч)

благодаря высокой стабильности и равноупругости такого пути.

Сфера рационального применения железобетонных шпал в настоящее время расширяется за счет железных дорог Урала, Сибири и Дальнего Востока. В 1997 г. начата укладка бесстыкового пути на железобетонных шпалах на Дальневосточной, Забайкальской, Красноярской железных дорогах.

В связи с высокой стоимостью и недолговечностью деревянных брусьев (стрелочных и мостовых) в последние годы все более широкое применение находят подрельсовые основания из железобетона.

Балластный слой

Балластный слой — один из важнейших элементов верхнего строения железнодорожного пути. Он обеспечивает устойчивость пути под воздействием поездных нагрузок и изменяющихся температур.

Назначение балластного слоя:

- воспринимать давление от шпал и распределять его практически рав

номерно на возможно большую площадь земляного полотна;

- обеспечивать стабильное положение рельсошпальной решетки в про

цессе эксплуатации;

- обеспечивать возможность выправки пути в профиле и плане за счет

балластного слоя;

- отводить воду из балластной призмы и с основной площадки земляно

го полотна, препятствовать переувлажнению и пересыханию верхнего слоя

грунта земляного полотна, потере им несущей способности весной и пуче

нию зимой;

- смягчать удары от подвижного состава;

- иметь низкую электропроводность, обеспечивающую нормальную ра

боту электрических цепей.

К балластным материалам предъявляются следующие требования: быть твердыми, упругими, износоустойчивыми, морозостойкими.

Щебеночный балласт, приготовленный из прочных горных пород (граниты, диориты и др.) является лучшим из современных балластных материалов. Щебень получают дроблением твердых и прочных горных пород, поэтому он имеет острые грани, что придает ему высокое сопротивление сдвигу, и обеспечивает прочное механическое сцепление с деревянными шпалами. Щебень долговечен, обладает хорошими дренирующими и электроизоляционными свойствами. Путевой щебень должен иметь размеры частиц 25—60 мм.

Асбестовый балласт — это отходы асбестового производства. Он представляет собой дробленую гравийно-песчаную массу с примесью мелких волокон асбеста. Благодаря волокнам асбеста на поверхности балластной призмы образуется корка, непроницаемая для атмосферной воды и засорителей. Применяется для балластировки главных путей. Недостатки асбестового балласта:

- очистка и его повторное использование в пути (в отличие от щебня)

невозможны, необходимы вырезка и вывозка загрязненной смеси;

- при большом количестве мелких частиц и при недостаточном количе

стве асбестовых волокон (менее 1 %) асбестовый балласт работает неудов

летворительно;

- необходимость захоронения огромных объемов загрязненного асбес

тового балласта, отслужившего свой век и вырезаемого из пути при капи

тальном ремонте.

Асбестовый балласт сильно пылит, выполнить нормы по защите людей от пыли при работе с ним на путевых работах (укладке в путь, погрузке и выгрузке) очень сложно, а вдыхание мелких волокон асбеста опасно для здоровья.

Поэтому применение асбестового балласта в последние годы ограничивается. Его используют на участках с интенсивным засорением сыпучими грузами и в зоне месторождения.

|

Гравийный и граеийно-песчаный балласт применяется на станционных, подъездных и соединительных путях. Получают из песчано-гравийной смеси, образовавшейся в результате разрушения горных пород. Для того, чтобы гравий можно было использовать в качестве балласта, содержание зерен прочных горных пород фракций размером 0,16—5 мм должно быть не менее 50 % от общего объема фракций (в песчаной части балласта) и зерен слабых пород размером фракций более 5 мм в гравийной части балласта не должно превышать 10% от общей массы этих фракций.

Для того, чтобы балластный слой наилучшим образом выполнял свое назначение, ему придают определенные размеры и форму, которые и составляют балластную призму.

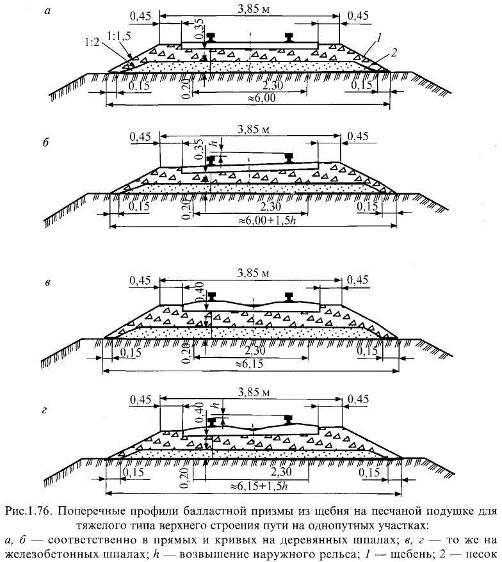

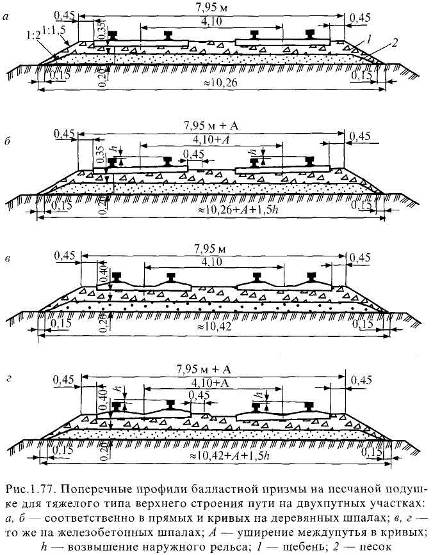

Типовые поперечные профили балластной призмы приведены на рис. 1.76 и 1.77. На главных путях устраивают двухслойную балластную призму (кроме случаев, когда земляное полотно сооружается из скальных грунтов) Двухслойная балластная призма — щебеночный или асбестовый балласт поверх песчаной или гравийно-песчаной подушки. Назначение балластной (обычно песчаной) подушки: предотвращать засорение щебня грунтом основной площадки земляного полотна, предохранять грунт от разжижения весной и пересыхания и растрескивания летом. Толщина балластного слоя должна быть достаточ-

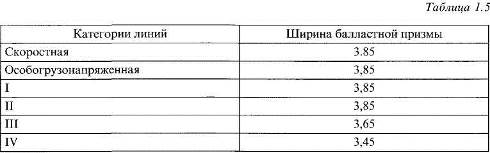

ной, чтобы избежать деформаций основной площадки земляного полотна. Толщина песчаной полушки принимается 20 см. Толщина щебня или асбеста принимается в зависимости от категории линии 25—40 см. Уклон откосов призмы должен быть не круче 1:1.5, а песчаной подушки 1:2. Ширина балластной призмы должна приниматься при всех видах балласта на однопутных участках не менее указанной в табл. 1.5.

Бесстыковой путь

Стык рельсов — самое напряженное и слабое место в пути. Затраты труда на содержание стыков достигают 40 % всех затрат на текущее содержание пути. Чтобы сократить число рельсовых стыков в пути на протяжении нескольких десятилетий стремились к увеличению стандартной длины рельсов. Однако коренное решение проблемы рельсового стыка воплотилось в повсеместном внедрении бесстыкового пути с середины 50-х гг. XX века. Назначение бесстыкового пути — ликвидация или сведение к минимуму числа рельсовых стыков.

Рельсовые плети для магистральных линий сваривают электроконтактной сваркой из новых рельсов (как правило, термически упроченных) длиной по 25 м без болтовых отверстий.

Рельсовые плети свариваются в стационарных рельсосварочных предприятиях и перевозятся на спецсоставах на место укладки, поэтому их длина не должна превышать 800 м (в соответствии с длиной приемо-отправочных путей многих станций 850 м). Длина рельсовых плетей устанавливается с учетом местных условий и ограничений на перегоне (кривые радиусом менее 300 м, «больные» места земляного полотна, большие мосты и др.). Минимальная длина плетей на главных путях должна быть не менее 400 м (в трудных условиях — 250 м), а на станционных путях — не менее 150 м.

В последние годы на железных дорогах (и в метрополитене) внедряется тональная автоблокировка АБК, не требующая изолирующих стыков и поэтому не лимитирующая длину плетей. На Куйбышевской дороге имеются плети длиной 18,6 км, Горьковской и Северной — по 10 км, на Московской — 8,8 км. Длинные рельсовые плети свариваются непосредственно в пути из смежных коротких плетей, в пределах блок-участков (1,5—2,0 км) или перегона (10—20 км). Сварка электроконтактным способом осуществляется с помощью машины ПРСМ в соответствии с техническими условиями МПС.

Многолетняя эксплуатация бесстыкового пути выявила бесспорные достоинства бесстыкового пути:

- снижение основного удельного сопротивления движению поездов и в

связи с этим экономия топлива и электроэнергии;

- увеличение сроков службы верхнего строения пути;

- снижение объемов работ по выправке пути (до 25—30 %);

- экономия расхода металла на стыковые скрепления (до 4,5 т на 1 км);

- улучшение условий комфортабельности проезда пассажиров.

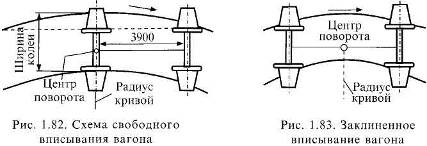

Однако бесстыковой путь имеет некоторые особенности работы. В звеньевом пути между концами рельсов в стыках имеются зазоры, величина которых в зависимости от температуры изменяется. Она может колебаться от 0 при жаркой погоде летом до 21—23 мм зимой при низкой температуре. Поэтому температурные напряжения сжатия или растяжения в рельсах невелики. Длина рельсовой плети столь велика, что в средней части плети всегда имеется неподвижный отрезок, который не может изменить длину при изменении температуры.

В бесстыковом пути изменение температуры на 1 °С вызывает в его неподвижной части изменение сжимающих или растягивающих напряжений на 25 кгс/см2 независимо от типа и длины рельса. При повышении температуры рельсовых плетей в них могут развиваться значительные сжимающие силы, которые могут привести к выбросу пути. При низких температурах зимой продольные растягивающие силы могут вызвать разрыв рельсовой плети из-за среза болтов. Поэтому периодически в рельсовых плетях производится разрядка температурных напряжений.

Между двумя плетями укладывают 2—3 звена длиной 12,5 м — уравнительные рельсы. Чтобы исключить действие сжимающих и растягивающих продольных усилий, укладку бесстыкового пути необходимо производить при расчетной температуре, в этом случае обеспечивается устойчивость рельсошпальной решетки, и сезонная разрядка температурных напряжений не требуется. Если укладка рельсовых плетей производится в зимний период при температуре ниже расчетной, то укладывают уравнительные рельсы удлиненные (комплект из трех пар — 12,54 м, 12,58 м и 12,62 м), а при укладке летом при высоких температурах укладывают укороченные рельсы (комплект из трех пар — 12,38 м, 12,42 м и 12,48 м). При выполнении разрядки температурных напряжений удлиненные уравнительные рельсы (весной), а укороченные уравнительные рельсы (осенью) должны быть заменены рельсами длиной по 12,50 м при закреплении плетей на постоянный режим эксплуатации.

Длинные части свариваются непосредственно в пути при оптимальной расчетной температуре.

Обеспечение устойчивости бесстыкового пути — одно из основных требований при его устройстве. Недостаточная устойчивость — прямая угроза безопасности движения поездов.

Для обеспечения высокой сопротивляемости продольному перемещению рельсов на бесстыковом пути применяют раздельные промежуточные скрепления типа КБ для железобетонных шпал и КД — для деревянных. Шпалы железобетонные или деревянные I типа. Следует отметить, что устойчивость бесстыкового пути с

железобетонными шпалами против выброса на 8—12 % выше по сравнению с деревянными шпалами. Балласт для бесстыкового пути применяется только щебеночный из твердых пород (граниты, диориты, диабазы). Размер фракций 25—60 мм. Конструкция и размеры балластной призмы должны приниматься в соответствии с рис. 1.76 и 1.77. Ширина плеча за концами шпал должна быть не менее 45 см.

Бесстыковой путь укладывается только на участках со здоровым земляным полотном. Деформации земляного полотна, например, пучины, просадки пути, сплывы откосов и др., должны быть предварительно устранены. Земляное полотно предварительно, как правило, за год до укладки бесстыкового пути должно быть обследовано и оздоровлено.

На мостах с ездой на балласте рельсовые плети укладываются на специальных железобетонных шпалах марки Ш-1-1М с элементами крепления охранных контруголков либо на обычных деревянных шпалах. На мостах с безбалластным полотном рельсовые плети укладываются либо на деревянных или металлических поперечинах, либо на железобетонных плитах.

В тоннелях с безбалластным полотном рельсовые плети укладывают на железобетонных малогабаритных рамах МГРТ с раздельными скреплениями КБ.

1.5. Рельсовая колея

Взаимодействие пути и подвижного состава.Рельсовой колеей называют расстояние между внутренними рабочими гранями головок рельсов, измеренное на 15 мм ниже поверхности катания (на уровне контакта колеса с головкой рельса). Основным условием при устройстве рельсовой колеи является обеспечение безопасности движения поездов с установленными скоростями. Устройство рельсовой колеи, ее размеры и величины допускаемых отклонений от норм зависят от устройства ходовых частей подвижного состава и, в свою очередь, влияют на их конструкцию, размеры и допуски. Особенности ходовых частей подвижного состава следующие:

|

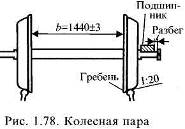

- наличие у колес гребней (рис. 1.78);

- глухая насадка колес на ось;

- постоянство расстояний между внут

ренними гранями колес;

- параллельность осей;

- коничность поверхности катания.

Гребни необходимы для того, чтобы направлять движение колес по рельсу и препятствовать сходу.

Глухая насадка колеса на ось, при которой колесо вращается вместе с осью, исключает износ ступицы колеса и подступичной части оси и благодаря этому не допускается наклонное положение колеса, опасное для движения.

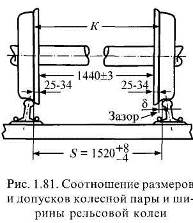

Постоянство расстояний между внутренними гранями колес всех осей необходимо для обеспечения безопасности движения подвижного состава по колее. Расстояние между рельсовыми нитями колеи постоянно и составляет 1520 мм. При такой ширине колеи расстояние между внутренними гранями колес составляет 1440 мм с допусками ±3 мм и называется насадкой

|

(см. рис. 1.78). Для подвижного состава, следующего в поездах со скоростями более 140 км/ч, допуски +3, -1 мм.

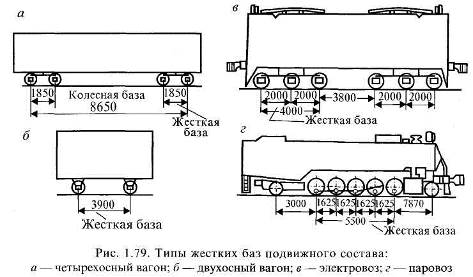

Параллельность осей необходима для избежания перекоса осей и провала колес внутрь колеи. Для обеспечения параллельности оси объединяют жесткой рамой. Расстояние между крайними осями, остающимися параллельными при движении как в прямых, так и в кривых участках пути, называют

|

жесткой базой экипажа. Расстояние между крайними осями экипажа — полной колесной базой (рис. 1.79).

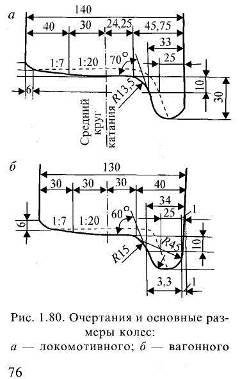

Чем длиннее жесткая база, тем сложнее движение экипажа в кривых. Для облегчения вписывания в кривые вагоны, тепловозы и электровозы при количестве осей больше трех, располагают на тележках, объединяющих две или три оси. Жесткой базой экипажа будет расстояние между крайними осями тележки (см. рис. 1.79). Коничность поверхности катания обеспечивает более равномерный износ колес и головки рельса вследствие поперечных перемещений колеса при вилянии экипажа с коническими колесами в прямых участках пути. Колесо катится по рельсу преимущественно частью поверхности катания с наклоном 1:20, которая поэтому изнашивается значительно больше, чем часть, имеющая наклон 1:7 (пис. 1.80). Пои одно-

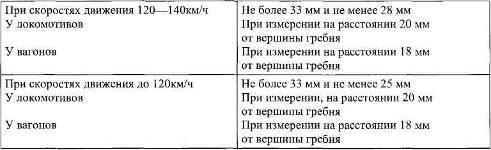

образном наклоне поверхности в 1:20 неравномерность износа привела бы к быстрому образованию местного седлообразного износа (желоб). Проход по крестовине, переход с рамного рельса на остряк и обратно при наличии желобчатого износа колес сопровождается резкими толчками и ударами. Наклон в 1:7 способствует равномерному износу поверхности катания. На рис. 1.80 показано пунктиром и препятствует желобчатому износу. Наклон 1:7 и фаска 6:6 создают также благоприятные условия для перекатывания колеса с прижатого остряка на рамный рельс и обратно. Толщина гребня колес допускается по ПТЭ (табл. 1.6).

Таблица 1.6

|

|

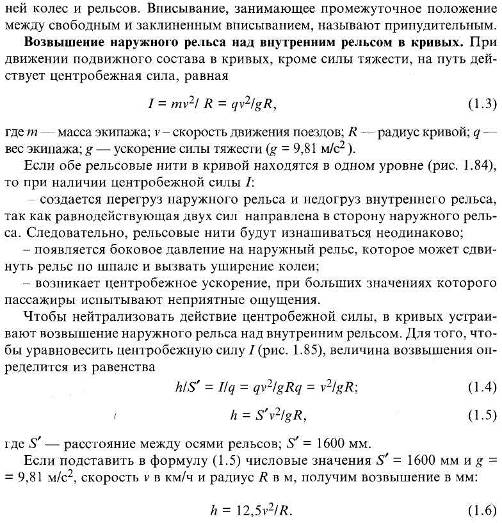

Ширина колеи в прямых участках.Нормальная ширина колеи в прямых участках и кривых радиусом 350 м и более между внутренними гранями головок рельсов должна быть 1520 мм (ПТЭ, п. 3.9). Величины отклонений не должны превышать по сужению -4 мм, по уширению +8 мм, на участках со скоростями 50 км/ч и менее допуски -4 мм, +10 мм. Следовательно, ширина колеи колеблется от 1530 мм до 1516 мм. Для того, чтобы исключить заклинивание колес подвижного состава в колее, при котором

Ширина колеи в прямых участках.Нормальная ширина колеи в прямых участках и кривых радиусом 350 м и более между внутренними гранями головок рельсов должна быть 1520 мм (ПТЭ, п. 3.9). Величины отклонений не должны превышать по сужению -4 мм, по уширению +8 мм, на участках со скоростями 50 км/ч и менее допуски -4 мм, +10 мм. Следовательно, ширина колеи колеблется от 1530 мм до 1516 мм. Для того, чтобы исключить заклинивание колес подвижного состава в колее, при котором

Из таблицы видно, что максимальный зазор для локомотивов 39 мм, а минимальный 7 мм. Для вагонов соответственно 29 и 5 мм. Чем больше зазор, тем больше виляние подвижного состава в прямых и тем сильнее боковые удары гребней при набегании на рельсы. При меньших зазорах движение происходит более плавно. Именно это определило нормальную ширину колеи 1520 мм (уменьшение на 4 мм по сравнению с ранее существующей).

Верх головок рельсов обеих рельсовых нитей пути на прямых участках должен быть в одном уровне. Разрешается на прямых участках пути содержать одну рельсовую нить на 6 мм выше другой на всем протяжении прямого участка. При возвышении одной рельсовой нити на 6 мм, экипаж немного наклоняется и от этого наклона появится боковая сила, которая будет слегка прижимать колеса к пониженной нити и затруднять их виляние и движение подвижного состава будет более плавным.

Устройство рельсовой колеи в кривых участках.Для того, чтобы облегчить вписывание подвижного состава в кривые и прохождение по ним, рельсовая колея в кривых имеет следующие особенности:

- уширение колеи при радиусах менее 350 м:

- возвышение наружного рельса над внутренним рельсом;

- переходных кривых в местах сопряжения прямых участков с кривыми;

— укороченные рельсы на внутренних рельсовых нитях;

- увеличенные расстояния между путями при наличии двух и более путей.

Ширина колеи в кривых.Уширение рельсовой колеи в кривых делают

для того, чтобы подвижной состав с длинной жесткой базой мог проходить по кривым без заклинивания колесных пар. Правила технической эксплуатации (ПТЭ, п. 3.9) устанавливают ширину колеи в кривых участках пути при радиусе

от 349 до 300 м.................................................................................................................. 1530 мм

от 299 м и менее................................................................................................................. 1535 мм

На участках железнодорожных линий, где комплексная замена рельсош-пальной решетки не производилась, допускается на прямых и кривых участках пути радиусом более 650 м номинальный размер колеи — 1524 мм. При этом на более крутых кривых ширина колеи принимается:

при радиусе

от 650 до 450 м................................................................................................................... 1530 мм

от 499 до 350 м................................................................................................................... 1535 мм

от 349 м и менее................................................................................................................. 1540 мм

Допуски на кривых участках так же, как на прямых, не должны превышать по сужению -4 мм, по уширению +8 мм. Ширина колеи менее 1512 мм и более 1548 мм не допускается. Переход от уширенной колеи к нормальной делается в пределах переходной кривой с отводом 1 мм/м.

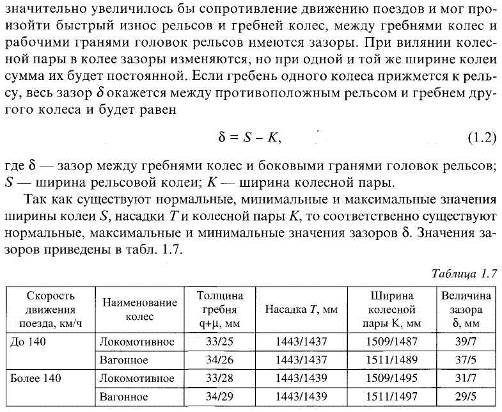

Вписывание подвижного состава в кривую может быть свободное, заклиненное и принудительное. Наиболее благоприятно для взаимодействия подвижного состава и пути свободное вписывание в кривую жесткой базы локомотива или вагона (рис. 1.82). При свободном вписывании гребень одного колеса передней оси прижат к наружной рельсовой нити и направляет движение экипажа, а гребень задней оси касается внутренней рельсовой нити, при этом задняя ось располагается по радиусу кривой. В этом случае жесткая база располагается в рельсовой колее совершенно свободно.

Наиболее неблагоприятным является заклиненное вписывание (рис. 1.83), при котором наружные колеса упираются гребнями в наружную рельсовую нить, а внутренние колеса упираются во внутреннюю рельсовую нить. Заклиненное вписывание не допускают, так как оно сопровождается значительным увеличением сопротивления движению поездов, чрезмерным износом греб-

|

|

|

|

|

|

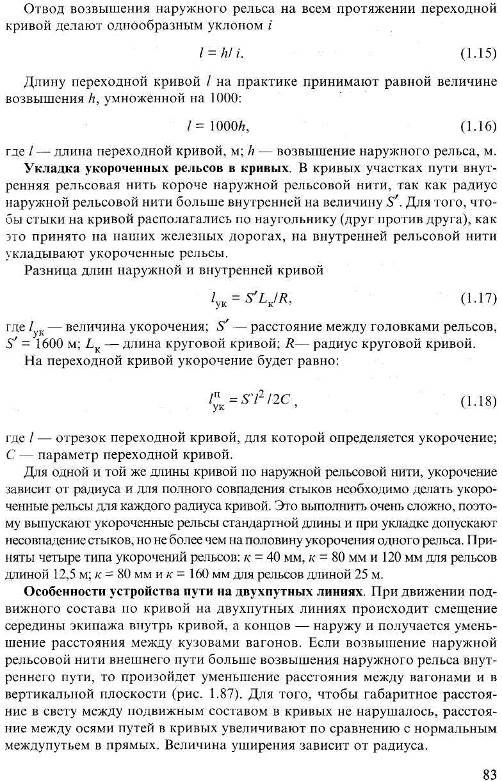

Это уширение может быть выполнено разными способами.

Один из них заключается в том, что междупутье увеличивается на прямых участках за счет сдвижки на необходимую величину одного из путей: наружного или внутреннего (рис. 1.88, а). Перед каждой переходной кривой сдвигаемого пути укладывают две ^-образные кривые. Недостаток этого способа в том, что на сдвигаемом пути появляются по две дополнительные кривые с каждой стороны основной кривой.

Другой способ состоит в том, что уширение междупутья выполняют на переходной кривой (рис. 1.88, б). Переходную кривую по внутреннему пути устраивают более длинной, чем по наружному пути, чтобы разница сдвижек круговых кривых была равна требуемому уширению междупутья.

1.6. Стрелочные переводы

1.6.1. Назначение и основные части

Путевые устройства, предназначенные для перевода подвижного состава с одного пути на другой, называются стрелочными переводами. Они позволяют объединить два или три рядом расположенных пути в один или наоборот один путь разветвить на два или три пути;

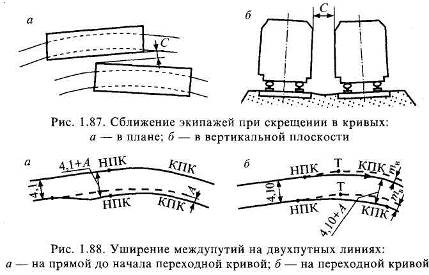

По количеству и расположению в плане соединяемых путей применяются стрелочные переводы следующих видов: одиночные, двойные и перекрестные. Наибольшее распространение имеют одиночные обыкновенные стрелочные переводы (рис. 1.89)

Основные элементы одиночного обыкновенного стрелочного перевода:

- стрелка с переводным механизмом;

- крестовина с контррельсами (крестовинная часть);

- соединительные пути;

- переводные брусья (или другое подрельсовое основание).

Стрелка направляет движущийся подвижной состав с прямого пути на боковой путь или с бокового пути на прямой. Стрелка современного стрелочного перевода состоит из двух остряков, двух рамных рельсов, двух комплектов корневых устройств, комплекта переводного механизма, упорных и опорных устройств;

Рамными называют рельсы, к которым прижимаются остряки. Рамные рельсы являются продолжением путевых рельсов разветвляющегося пути и представляют собой целые рельсы стандартной длины 12,5 м и 25 м (для пологих марок) или несколько короче. Кроме того, они отличаются от путевых рельсов наличием отверстий в шейке для прикрепления упорных болтов (упорных накладок), самого рамного рельса к башмакам, корневых болтов и деталей переводного механизма. Рамные рельсы должны быть длиннее остряков на величину т в начале остряков, и тк — в их корне (рис. 1.90).

В обыкновенных стрелочных переводах один рамный рельс прямой, а другой изогнут в плане (криволинейный).

Остряки позволяют изменить направление движения подвижного состава. Изготавливают их из специальных остряковых рельсов пониженной по сравнению с рамным рельсом высоты типов ОР75 и ОР65 (рис. 1.90), ОР50 и ОР43. Эти рельсы имеют мощное поперечное сечение. Меньшая высота остряка по сравнению с рамным рельсом позволяет укладывать остряки без острожки их подошвы. Передний конец остряка называют острием, задний — корнем.

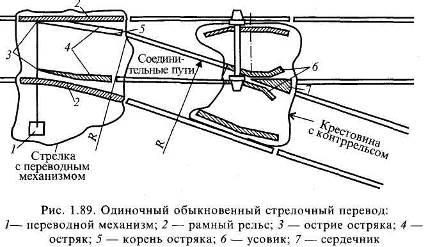

По очертанию в плане остряки бывают прямолинейные (рис. 1.91) и криволинейные касательного и секущего типа (рис. 1.92). Угол р* между рамным рельсом и прямолинейным остряком называется стрелочным углом. В стрелках с криволинейными остряками угол между рабочими гранями остряка и рамного рельса называют начальным стрелочным углом р*н, а стрелочным называется угол между рабочей гранью рамного рельса и касательной к остряку в его корне. В криволинейных остряках начальный угол почти вдвое меньше стрелочного, поэтому криволинейные остряки обеспечивают меньшие углы ударов гребней колес и бо-

|

|

лее плавное прохождение подвижного состава на боковой путь. Кроме того, длина стрелочного перевода с криволинейными остряками короче, чем с прямолинейными.

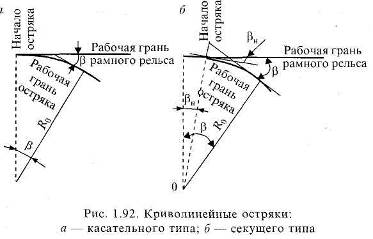

Для обеспечения плавного перехода колеса с рамного рельса на остряк делают горизонтальную и вертикальную острожку остряка (рис. 1.93). Горизонтальная острожка делается для более плотного прилегания остряка к рамному рельсу. Острожка в вертикальной плоскости делается для того, чтобы ослабленный остряк не сломался под нагрузкой. Вертикальную острожку ведут с понижением относительно поверхности катания головки рамного рельса в сечении, где ширина остряка: 50 — 0 мм; 20 — 2 мм; 5 — 15 мм; 0 — 25 мм, т.е. там, где ширина остряка равна 0, нагрузку от подвижного состава полностью возьмет на себя рамный рельс.

|

Один из двух остряков стрелки всегда прижат к соответствующему рамному рельсу, а второй в это время отведен от другого рамного рельса. Расстояние между отведенным остряком и рамным рельсом, называемое шагом остряка, должно быть достаточным, чтобы гребни колес проходящего по стрелке подвижного состава не задевали остряк.

Остряки соединяются между собой тягами fpnc. 1.94), число которых зависит от длины остряков. Тяги подразделяют на стрелочные, переводные и соединительные. Стрелочные тяги 1 связывают остряки, обеспечивая им правильное взаимное расположение. При одном прижатом к рамному рельсу остряке, другой должен отстоять от соответствующего рамного рельса на такую величину, чтобы не мешать проходу колес. Переводные тяги 3 предназначены для перевода остряков из одного положения в другое.

Перевод остряков из одного положения в другое осуществляется с помощью специальных устройств, включаемых в электрическую или механическую централизацию стрелок, или ручными переводными механизмами. Наиболее распространены устройства электрической централизации, в которых перевод остряков выполняется при помощи электроприводов. Стрелочные электроприводы предназначены для п

Дата добавления: 2016-06-29; просмотров: 9097;