КОНТРОЛЬ И АВТОМАТИЗАЦИЯ КОНВЕРТЕРНОГО ПРОЦЕССА

Основные задачи автоматизации конвертерной плавки взаимосвязаны и должны решаться практически одновременно. К ним относятся:

1. Получение стали заданного состава, заданной температуры и в заданном количестве.

2. Формирование шлака необходимого состава и количества. При этом требуемая основность шлака должна обеспечить условия удаления фосфора и серы, а требуемая окисленность должна обеспечить максимальную степень дефосфорации и одновременно минимальные потери железа в шлаке.

3. Обеспечение максимальной производительности агрегата (минимизация продолжительности операций, а также потерь металла в шлаке и с отходящими газами).

4. Минимальные затраты на процесс (все, что приведено в пп. 1, 2, 3, должно обеспечиваться при минимальном расходе кислорода, шлакооб-разующих, огнеупоров (при высокой стойкости футеровки) и минимальных затратах рабочей силы на обслуживание систем контроля и управления).

Организация контроля и автоматизации конвертерного процесса представляет собой очень сложную задачу. Основные трудности связаны со следующим:

1. В отдельные моменты продувки скорость окисления углерода достигает 0,5 % С/мин. Одна марка углеродистой стали от другой обычно отличается содержанием углерода на 0,05 %.

Такое количество углерода может окислиться в конвертере всего за 6— Юс. Таким образом, небольшая ошибка в определении момента окончания продувки может привести к получению стали иной марки.

2. Для получения металла строго определенных температуры и состава в конце операции необходимо учитывать не только энтальпию и массу материалов в начале операции (массу чугуна и лома; их точный химический состав и температуру; количество тепла, аккумулированного кладкой конвертера; количество и состав попавшего в конвертер миксерного шлака и т. д.), но и изменение этих параметров по ходу продувки (с учетом массы и точного состава всех вводимых в конвертер шлакообразующих; количества выделившихся газов; количества окислившегося и унесенного плавильной пылью железа; потерь тепла через стенки, с охлаждающей фурму водой, с отходящими газами и т. д.).

Из приведенного следует, что для организации конвертерного процесса необходимы безотказно действующие датчики с целью: определения массы заливаемого чугуна; взвешивания лома и шлакообразующих; измерения температуры и состава отходящих газов; расхода кислорода, подаваемого для продувки металла, и т. п. Если в цехе обеспечена абсолютная стандартность от плавки к плавке состава шихты и температуры жидкого чугуна и установлены надежные устройства, обеспечивающие точность взвешивания материалов, то по данным предварительных расчетов-количества кислорода, необходимого для окисления Уфимесей, и количества выделившегося при этом тепла можно контролировать процесс плавки, исходя из знания только количества израсходованного на продувку ванны кислорода (а при постоянном расходе кислорода — по времени). Необходимо провести серию контрольных плавок для уточнения данных о режиме шлакообразования и установления количества железа, переходящего в процессе плавки в шлак и удаляющегося с отходящими газами.

Одним из основных контролируемых параметров плавки является концентрация в ванне углерода. Получение непрерывной информации о количестве окислившегося углерода возможно в том случае, если точно известны масса и состав металлической шихты в начале операции и состав и количество отходящих газов. Весь окислившийся в процессе плавки углерод удаляется из конвертера в виде СО и СО2. Имея точные данные о количестве выделившихся газов и их составе, можно составлять мгновенные балансы и в любой момент плавки знать, сколько углерода осталось в ванне. Однако вследствие тяжелых условий эксплуатации датчиков в зоне высоких температур и большой запыленности отходящих газов плавильной пылью данные о составе и количестве газов недостаточно надежны, чтобы ими можно было пользоваться для определения момента окончания продувки.

При проектировании систем контроля и регулирования приходится учитывать, что на практике от плавки к плавке изменяется состав как чугуна и лома (обычно известен примерный состав), так и добавочных материалов. По ходу кампании изменяются (в связи с износом) и размеры конвертера; соответственно изменяются количество тепла, аккумулированного кладкой, потери тепла через кладку, поверхность ванны металла (по мере износа футеровки поверхность ванны при неизменной массе металла возрастает, а глубина ванны уменьшается). Изменяются также и условия подсоса в полость конвертера атмосферного воздуха и т. д. В связи с этим системы автоматического контроля за ходом конвертерной плавки пока еще не всегда позволяют полностью отказаться от визуального контроля (по яркости факела отходящих газов, по характеру вылетающих искр и т. п.) и от отбора проб металла и замера его температуры. Отбор проб и измерение температуры можно проводить как при повалке конвертера (предварительно для этого прекращают продувку и поднимают фурму), так и по ходу плавки, не прекращая продувку.

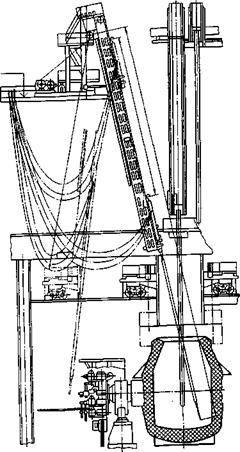

На рис. 15.39 представлена схема устройства для измерения

Рис. 15.39.Устройство для замера температуры ванны и отбора проб металла без повалки конвертера

температу ры ванны и отбора проб металла без повалки конвертера, разработанного для конвертеров вместимостью 350— 400 т. Это достаточно сложное сооружение: масса фурмы с охлаждающей водой 4,7 т, масса всей установки с направляющей, кареткой и с механизмами перемещения 57 т. На ряде предприятий температуру ванны измеряют небольшими термопарами (термопарами-бомбами») одноразового использования, которые после ввода на гибком тросе в ванну показывают ее температуру, а затем отгорают вместе с концом троса и остаются в ванне. Таким же способом измеряют активность кислорода в металле. В конвертер забрасывают «бомбу», несущую в себе небольшую термопару и прибор для замера активности кислорода (активометр, или кислородный зонд). Прибор передает информацию о температуре металла и активности в нем кислорода а[O] и сгорает. Учитывая связь между а[O] и содержанием в ванне углерода, данные замера а[O] могут быть использованы для ориентировочного представления о содержании в металле углерода.

Однако датчики, при помощи которых можно было бы установить содержание в металле углерода без отбора пробы, пока еще не созданы. Помимо данных, полученных в результате отбора проб и непосредственного измерения температуры, по ходу плавки автоматически контролируются следующие параметры: давление, расход и общее количество кислорода; положение фурмы над уровнем спокойной ванны; содержание в отходящих газах СО, СО2 и О2; давление, расход воды, подаваемой для охлаждения фурмы, ее температура на входе и выходе. По разности температур воды на входе и выходе можно косвенно оценивать температуру в полости конвертера. С этой же целью используют данные о некотором «удлинении» наружной трубы фурмы относительно внутренней «холодной» трубы вследствие нагрева.

На системы автоматического управления ходом плавки возложено выполнение следующих операций:

1. Получение информации о составе шихты и расчет необходимого соотношения и количества шихтовых материалов для получения стали данной марки.

2. Расчет количества кислорода, необходимого для окисления примесей, а также расхода охладителей и шлакообразующих.

3. Определение момента ввода в ванну добавок охладителей и шлакообразующих.

4. Регулирование интенсивности подачи кислорода и положения (высоты) кислородной фурмы по ходу плавки.

5. Автоматический контроль температуры и состава металла по ходу плавки.

6. Определение момента окончания продувки.

Для управления применяют как статические, так и динамические методы. Статические методы основаны на использовании начальной информации о входных параметрах для получения требуемых параметров в конце продувки. Динамические (т. е. изменяющиеся по ходу) методы управления процессом плавки характеризуются, во-первых, получением непрерывной информации о ходе процесса для осуществления обратной связи и, во-вторых, выработкой динамических управляющих воздействий (например, изменение по ходу плавки расхода кислорода или положения фурмы в зависимости от полученных данных о составе металла и т. п.).

С помощью статических методов можно с достаточной степенью точности определить количество: шихты (в зависимости от информации о ее составе); кислорода, необходимого для окисления примесей; охладителей, которые необходимо ввести для получения требуемой температуры металла в конце плавки; шлакообразующих для получения в конце операции шлака нужного состава.

При динамических методах управления на основе непрерывно получаемой информации о составе и температуре ванны осуществляется непрерывное регулирование положения кислородной фурмы, интенсивности подачи кислорода, а также определяется момент окончания продувки.

Разработан ряд алгоритмов и динамических моделей конвертерного про-^ цесса, позволяющих при использовании надежной информации с достаточной степенью точности контролировать и регулировать ход плавки. Созданы новые методы косвенного контроля за ходом плавки, основанные на определении: интенсивности шума (он зависит от интенсивности образования пузырей при обезуглероживании); интенсивности вибрации конструкций конвертера во время продувки; изучения светимости факела горения СО над горловиной конвертера и др.

Дата добавления: 2016-06-22; просмотров: 2582;