КОНВЕРТЕР — АГРЕГАТ ДЛЯ НОВЫХ ПРОЦЕССОВ

Созданная около 150 лет назад конструкция конвертера оказалась очень «живучей». Эта конструкция используется в ряде технологий, разработанных в последние годы. Приведем несколько примеров.

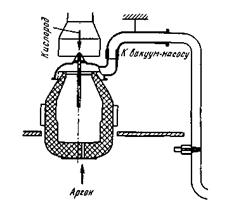

15.10.1. Вакуумный конвертер.Проблема сочетания конвертера с вакуумной установкой решена при вакуумном кислородном обезуглероживании в конвертере. Процесс назван VODK1. Конвертер (рис. 15.37) оборудован вакуум-плотной крышкой, через вакуумное уплотнение которой вводится кислородная фурма. В днище конвертера асимметрично установлено сопло для подачи аргона с целью дополнительного перемешивания. Вакуум-провод от конвертера вмонтирован непосредственно в камеру внепечного вакуумирования. После заливки полупродукта наводят шлак (присадками извести и плавикового шпата). Во все периоды плавки через подовую фурму подают аргон. Подачу кислорода прекращают при концентрации углерода 0,1-0,2%, затем понижают давление. Кислород, необходимый для окисления углерода, поступает в первую очередь из шлака. Снижается окислен-ность ванны, понижается концентрация газов в металле.

Технологию и агрегат используют главным образом при производстве низкоуглеродистых марок нержавеющей стали.

1 От нем. Vacuum-Oxygen-Decarburi-sation-Konverter, или VODC (от англ converter).

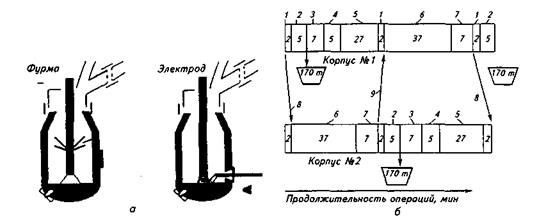

15.10.2. Конвертер-электропечь.Сочетание преимуществ конвертерного и

электросталеплавильного производств получено при использовании Агсоп-процесса, разработанного фирмой Concast Standard AG, Швейцария. Arcon (Arc in converter) — двухкорпус-ный агрегат, состоящий из конвертера с верхней кислородной продувкой и одноэлектродной дуговой печи постоянного тока (рис. 15.38). В каждом из корпусов кислородная фурма может быть заменена общим графитизиро- ' ванным электродом и наоборот. Размеры корпусов отвечают размерам типового конвертера. Днище каждого корпуса выполнено из электропроводных периклазографитовых огнеупоров и имеет подовый пластинчатый медный электрод. Для футеровки стен корпуса использованы периклазографитовые огнеупоры. Выпускное отверстие расположено в периферийной части токопроводящей подины.

Чугун заливают через горловину корпуса или через желоб в боковое окно в футеровке корпуса. Окно при работе корпуса по режиму дуговой печи используют как для ввода фурм (с целью вдувания извести, угля и кислорода), манипулятора, так и для спуска шлака. Общий для обоих корпусов графитизированный электрод крепится на электрододержателе, расположенном между корпусами со стороны выпускного отверстия. Кислородные фурмы, отдельные для каждого из корпусов, имеют дополнительные боковые сопла для вдувания кислорода на дожигание СО технологических газов.

Рис. 15,37.Вакуумный конвертер

Рис. 15.38.Конвертер-электропечь:

о —схема двухкорпусного агрегата Arcon; б — технологические операции и их продолжительность по ходу плавки в агрегате Arcon (7 —отвод электрода; 2— выпуск плавки; 3 — текущий ремонт; 4— заливка чугуна; 5— кислородная продувка; б—дуговой нагрев; 7— рафинирование; 8— поворот электрода к корпусу № 2; '

9— поворот электрода к корпусу № I)

Электрическое питание агрегата осуществляют с использованием шес-типульсного выпрямительного блока, обеспечивающего подвод тока силой до 80 кА. Подстанция с печным трансформатором и выпрямительным блоком расположена рядом с агрегатом. Помещение для управления работой корпусов общее, однако каждый корпус оснащен самостоятельным комплексом контрольно-измерительных приборов.

Агрегат Arcon имеет производительность 1,6 млн. т/год. В качестве ме-таллошихты используют жидкий чугун (40 %), гранулированный чугун (5 %) и горячебрикетированное губчатое железо (55 %). Масса выпускаемой плавки 170 т, продолжительность работы агрегата 7300ч в год (170т стали выпускают каждые 46 мин). Цикл работы агрегата составляет 92 мин. Согласно технологии в плавке используется оставленный от предыдущей плавки жидкий расплав массой 50 т, т. е. вместимость каждого корпуса 220 т жидкой стали. График одновременной работы корпусов показан на рис. 15.38, б.

После выпуска плавки (по времени занимает 5 мин) корпуса № 1 предусмотрено время на осмотр и текущий ремонт шиберного затвора, выпускного отверстия и т. п. На оставшуюся от предыдущей плавки жидкую массу стали и шлака загружают ферроалю-

миний или ферросилиций для предотвращения вскипания ванны при последующей заливке чугуна. Затем через желоб заливают 75 т чугуна, выводят желоб, закрывают боковое окно, поворачивают кислородную фурму, опускают ее в рабочее пространство и начинают продувку кислородом с интенсивностью 12 тыс. м3/ч.

По ходу продувки (в течение 27 мин) через горловину непрерывно загружают горячебрикетированное губчатое железо (35 т), гранулированный чугун (Ют), известь и доломит. По окончании продувки фурму поднимают, отворачивают в сторону и на •ее место подводят электрод от корпуса № 2. Электрод опускают в рабочее пространство, зажигают дугу и проводят дуговой нагрев ванны в течение 37 мин при подводимой мощности 60 МВт. По ходу дугового нагрева непрерывно загружают 70 т горячебри-кетированного губчатого железа. Через боковое окно с помощью фурм манипулятора вдувают порошкообразные известь, доломит и уголь для формирования вспененного шлака. Затем на 7 мин снижают подводимую мощность до 10 МВт и скачивают шлак. Перед выпуском плавки электрод поднимают и переводят на корпус № 2, где в это время заканчивается продувка ванны кислородом.

При такой работе на производство 1 т стали расходуется Электроэнергии 225 кВт • ч, кислорода 45 м3, электродов 0,7 кг.

15.10.3. Конвертер-газогенератор.В конвертер вводят (вдувают в струе природного газа) угольную пыль. Отходящие газы содержат значительное количество СО и некоторое количество Н2. Газы улавливают и используют главным образом в качестве топлива. Подробнее материал изложен в гл. 25.

15.10.4. Конвертер — агрегат жидко-фазного восстановления.В конвертер вместе с жидким чугуном загружают руды, содержащие оксиды ценных металлов (хрома, никеля и др.) или железосодержащие отходы металлургического производства. Процесс организуют таким образом, что происходит восстановление оксидов. В России процесс жидкофазного восстановления железа в конвертере используют на Западно-Сибирском металлургическом комбинате. Так, например, в 160-т конвертер загружают 145,3т чугуна (жидкого), 15т окалины, 3 т кокса. Получают 150,3т жидкой стали. Масса металлического расплава возросла в результате жидкофазного восстановления железа, содержавшегося в окалине.

Дата добавления: 2016-06-22; просмотров: 2232;