Термореактивные пластмассы. Молекула полиимида

Термореактивные пластмассы, или термореактивы, - это один из видов полимеров, обычно получаемых путем смешивания двух или более подходящих жидкостей. Термореактивные пластмассы обычно поставляются в виде частично полимеризованных прекурсоров или в виде смесей мономера и полимера.

При смешивании жидкости вступают в химическую реакцию и образуют твердое вещество. Полимеры состоят из длинных молекул, напоминающих цепочки. В термореактивных полимерах длинные молекулярные полимерные цепи соединены ковалентными связями, расположенными в трех измерениях путем сшивания. Когда жидкие прекурсоры смешиваются вместе, между полимерными цепями начинают образовываться связи в процессе полимеризации.

Этот процесс продолжается до тех пор, пока все цепочки не соединятся вместе, образуя единую гигантскую молекулу. Гигантский размер молекулы делает ее твердой. В процессе производства могут использоваться химические вещества, тепло или излучение, чтобы вызвать процесс полимеризации (отверждения).

Термореактивные материалы имеют критическую температуру, и если их нагреть выше этой температуры и придать им нужную форму, они останутся в ней. Обычно термореактивные материалы не могут быть изменены путем дальнейшего нагрева. Однако, хотя двухступенчатый процесс отверждения образует трехмерную структуру со сшитыми связями, которые не разрушаются при нагревании, при очень высоких температурах термореактивные полимеры разрушаются окончательно.

Молекулярная структура термореактивных полимеров определяет их свойства. Поперечные связи, существующие в их молекулярной структуре, не позволяют молекулярным цепочкам скользить друг по другу и придают термореактивным полимерам более высокий модуль упругости и сопротивление ползучести. Процесс сшивания, начавшись, не может быть обращен вспять. В результате получаются материалы, которые нельзя переработать путем переплавки. Термореактивные материалы обычно более хрупкие, менее гибкие и ударопрочные, чем термопласты, хотя они обладают лучшими абразивными и размерными свойствами.

Термореактивные материалы похожи на эластомеры - при комнатной температуре полимерные цепи в термореактивных материалах находятся ниже температуры стеклования (Tg), что делает их твердыми и хрупкими. Однако в эластомерах полимерные цепи при комнатной температуре находятся выше Tg, что делает их резиновыми. Tg - это точка, в которой полимер превращается из жесткого твердого тела в резину. Некоторые полимеры используются при температуре выше Tg, другие - ниже.

Термореактивные материалы в виде фенольных смол были впервые разработаны в США бельгийским химиком-эмигрантом Лео Бэкеландом в 1907 году и впервые запатентованы в 1909 году. Одновременно в Великобритании их разработал сэр Джеймс Суинберн. Бэкеланд назвал свое изобретение бакелитом. В результате реакции фенола с формальдегидом в контролируемых условиях получалась смола янтарного цвета, в которую добавляли наполнитель, например, древесную муку или хлопковое волокно, в результате чего получались молдинги темного цвета: обычно темно-коричневые, темно-красные или темно-зеленые.

Изделия из фенольных смол обладают хорошей электрической прочностью и механическими свойствами, и бакелит сразу же стали использовать в качестве изоляционного материала в электрических приборах, таких как пробки и изоляторы. Поскольку фенольные смолы очень трудно воспламеняются и являются термореактивными, они также использовались для целей, требующих материалов, способных выдерживать высокие температуры, например, в колбах термосов.

Другие термореактивные полимеры, разработанные после появления фенольных смол в начале XX века, включают аминосмолы (в том числе тиомочевины, мочевины и меламиноформальдегиды), ненасыщенные полиэфиры, полиуретаны и эпоксидные смолы. Тиомочевинные формальдегиды были открыты в 1924 году Эдмундом Росситером, работавшим в British Cyanides Company, и стали популярны при производстве декоративной посуды под названием Bandalasta.

К 1929 году был разработан мочевиноформальдегид с лучшими свойствами. Барон Юстус фон Либих, немецкий химик, открыл меламиновую смолу в 1834 году, но меламино-формальдегидный полимер был запатентован только в 1935 году.

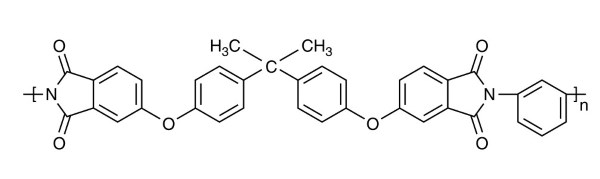

Американская компания Cyanamid Company начала его коммерческое производство в 1939 году. Поскольку меламиноформальдегид был водостойким, более прочным, чем мочевиноформальдегид, и прозрачным, стало возможным пропитывать им узорчатые бумаги для облицовки декоративных ламинатов, таких как Formica и Warerite. Это позволило создать легкие в уходе поверхности, особенно на кухне. В 1960-х годах появились полиимиды, а в настоящее время разрабатываются цианатные эфиры (см. рис. 13).

Рис. 13. Молекула полиимида

Поскольку термореактивные полимеры представляют собой сшитые полимеры, которые не плавятся, их приходится формовать под давлением, например, с помощью компрессионного формования, трансферного формования и различных методов литья под давлением. Термореактивные композиционные материалы могут быть изготовлены различными способами, например, с помощью таких процессов, как формование с переносом смолы, центробежное формование и автоклавное формование.

Производство термореактивных композитных материалов может быть достаточно трудоемким в тех случаях, когда некоторые компоненты необходимо укладывать вручную. Например, при изготовлении композита из углеродного волокна и термореактивной смолы углеродное волокно может быть уложено вручную, обычно в виде предварительно сплетенного волокна. Затем необходимо нанести термореактивную смолу, например эпоксидную, и дать системе затвердеть. В другом типе термореактивного композитного материала, таком как стекловолокно (GRP), могут использоваться короткие волокна, вмонтированные в матрицу из полиэфирной или эпоксидной смолы.

Химия переработки термореактивных материалов сложнее, чем химия переработки термопластов, которые нужно только расплавить и охладить. Поскольку термореактивные материалы превращаются из легкоплавких и растворимых в очень негибкие сшитые смолы, которые невозможно формовать, их приходится изготавливать в процессе сшивания.

Максимальная температура эксплуатации ненасыщенных полиэфирных смол составляет около 100oC, а виниловых эфиров и эпоксидных смол - около 150oC. По этой причине были разработаны высокоэффективные системы, такие как полиимиды типа пиромеллтимида, цианатные эфиры и бис-малеимиды, поскольку в некоторых областях применения необходимы смоляные матрицы, которые можно использовать при более высоких температурах.

Эти высокоэффективные системы образуют термореактивные материалы, которые можно использовать при температуре до 250oC и формовать при температуре 250-300oC. В отличие от них, высокоэффективные термопласты должны обрабатываться при более высоких температурах - до 450oC.

Йон Якоб Берцелиус произвел первую полиэфирную смолу (тартрат полиглицерина) в 1847 году. В настоящее время существует целый ряд полиэфирных смол, в том числе ненасыщенные полиэфирные смолы Marco и Crystic, разработанные Скоттом Бадером в 1946 году. Первое коммерческое использование смол низкого давления для изготовления армированных полимерных композитов произошло в 1942 году в виде армированных стеклотканью смоляных куполов для самолетов в США.

К концу 1940-х годов стеклопластик, более известный как стекловолокно, стал использоваться в коммерческих целях, причем многие из самых ранних разработок были связаны с изготовлением корпусов. Первый автомобиль с корпусом из стекловолокна, Corvette, был выпущен в 1953 году. Стекловолокно также использовалось для изготовления гофрированной кровли, декоративных молдингов и (безуспешно) для оконных рам и ванн. Некоторые предметы мебели, такие как штабелируемые стулья, часто изготавливаются с использованием стекловолокна, которое впервые появилось в 1950-х годах.

Эпоксидные смолы также используются вместе со стекловолокном для изготовления композитного формовочного материала, армированного под низким давлением. Эпоксидные смолы были впервые разработаны в 1930-х годах Пьером Кастаном и стали коммерчески выгодными в 1939 году благодаря патенту IG Farben на жидкие полиэпоксиды. Первоначально высокая стоимость производства эпоксидных смол по сравнению с полиэфирами ограничивала их применение до тех пор, пока впоследствии не были усовершенствованы методы производства. Сегодня они особенно выгодны для применения в космической отрасли благодаря малому весу и отличным электрическим свойствам.

Термореактивные смолы особенно подходят для изготовления крупных деталей, таких как корпуса лодок, поскольку жидкие прекурсоры, из которых они изготавливаются, не очень вязкие и легко текут, заполняя большие формы без необходимости создания большого давления при впрыске. После заполнения формы прекурсоры вступают в реакцию, образуя твердый продукт.

Термореактивные материалы, такие как фенолы, очень трудно перерабатывать из-за их высокой термостойкости, неспособности размягчаться при плавлении и нерастворимости. Однако бакелит (фенолформальдегид) разлагается при разрушении, если он был заполнен органическими наполнителями, такими как древесная стружка, которая может стать местом для биоразложения.

Термореактивные композиты используются в различных изделиях - от мебели из стеклопластика, корпусов лодок и листовых материалов (SMC) до армированного углеродным волокном пластика (CFRP) для теннисных ракеток, кузовов автомобилей «Формулы-1» и авиационных радаров. В настоящее время их трудно переработать. Мебель и спортивное оборудование могут быть переработаны в виде ремонта или повторного использования, но в конечном итоге, когда они уже не подлежат ремонту, они оказываются на свалке в обозримом будущем.

Термореактивные композитные материалы можно сжигать в качестве топлива или для получения энергии (пиролиз). Однако, поскольку производство многих изделий на основе волокон, таких как углепластики, очень дорого, были найдены способы их переработки путем измельчения и повторного использования в качестве наполнителей, а также путем избирательной химической деградации.

Дата добавления: 2024-11-30; просмотров: 322;