ВИДЫ ИНСТРУМЕНТАЛЬНЫХ МАТЕРИАЛОВ И ОБЛАСТИ ИХ ПРИМЕНЕНИЯ

Углеродистые и легированные инструментальные стали. Номенклатура инструментальных материалов разнообразна. Ранее других материалов для изготовления режущих инструментов начали применять углеродистые инструментальные стали марок У7, У7А...У13, У13А. Помимо железа и углерода, эти стали содержат 0,2...0,4 % марганца. Инструменты из углеродистых сталей обладают достаточной твердостью при комнатной температуре, но теплостойкость их невелика, так как при сравнительно невысоких температурах (200...250 °С) их твердость резко уменьшается.

Легированные инструментальные стали по своему химическому составу отличаются от углеродистых повышенным содержанием кремния или марганца, или наличием одного или нескольких легирующих элементов: хрома (увеличивает твердость, прочность, коррозионную стойкость материала, понижает его пластичность); никеля (повышает прочность, пластичность, ударную вязкость, прокаливаемость материала); вольфрама (повышает твердость и теплостойкость материала); ванадия (повышает твердость и прочность материала, способствует образованию мелкозернистой структуры); кобальта (увеличивает ударную вязкость и жаропрочность материала); молибдена (повышает упругость, прочность, теплостойкость материала). Для режущих инструментов используются низколегированные стали марок 9ХФ, 11ХФ, 13Х, В2Ф, ХВ4, ХВСГ, ХВГ, 9ХС и др. Эти стали обладают более высокими технологическими свойствами—лучшей закаливаемостью и прокаливаемостью, меньшей склонностью к короблению, но теплостойкость их практически равна теплостойкости углеродистых сталей 350...400 °С и поэтому они используются для изготовления ручных инструментов (разверток) или инструментов, предназначенных для обработки на станках с низкими скоростями резания (мелкие сверла, развертки).

Быстрорежущие инструментальные стали. Из группы высоколегированных сталей для изготовления режущих инструментов используются быстрорежущие стали с высоким содержанием вольфрама, молибдена, кобальта, ванадия. Современные быстрорежущие стали можно разделить на три группы.

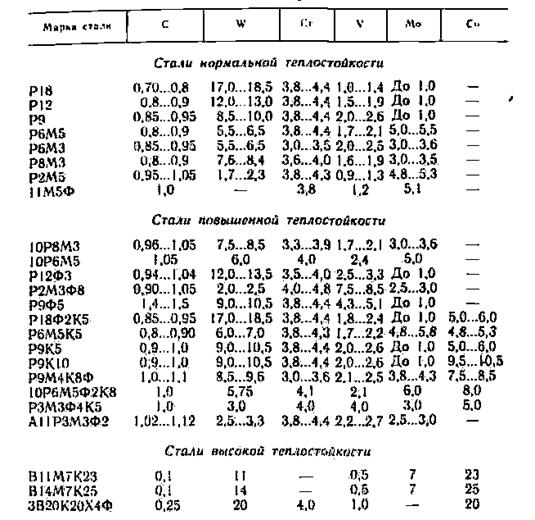

К сталям нормальной теплостойкости относятся вольфрамовые Р18, Р12, Р9 и вольфрамомолибденовые Р6М5, Р6МЗ, Р8МЗ (табл. 6.1). Эти стали имеют твердость в закаленном состоянии 63...66 НRСэ, предел прочности при изгибе 2900...3400 МПа, ударную вязкость 2,7... 4,8 Дж/м2 и теплостойкость 600...650 °С. Указанные марки сталей получили наиболее широкое распространение при изготовлении режущих инструментов. Они используются при обработке конструкционных сталей, чугунов, цветных металлов, пластмасс. Иногда применяются быстрорежущие стали, дополнительно легированные азотом (Р6АМ5, Р18А и др.), которые являются модификациями обычных быстрорежущих сталей. Легирование азотом повышает режущие свойства инструмента на 20...30 %, твердость — на 1…2 единицы НRСэ.

Стали повышенной теплостойкости характеризуются повышенным содержанием углерода — 10Р8МЗ, 10Р6М5; ванадия — Р12ФЗ, Р2МЗФ8, Р9Ф5; кобальта — Р18Ф2К5, Р6М5К5, Р9К5, Р9К10, Р9М4К8Ф, 10Р6М5Ф2К8 и др.

Твердость сталей в закаленном состоянии достигает 66...70 НRСэ, они имеют более высокую теплостойкость (до 620...670 °С). Это дает возможность использовать их для обработки жаропрочных и нержавеющих сталей и сплавов, а также конструкционных сталей повышенной прочности и закаленных. Период стойкости инструментов из таких сталей в 3…5 раз выше, чем из сталей Р18, Р6М5.

Табл. 3. Содержание легирующих элементов в быстрорежущих сталях, %

Стали высокой теплостойкости характеризуются пониженным содержанием углерода, но весьма большим количеством легирующих элементов — Bl1M7K23, В14М7К25, ЗВ20К20Х4Ф. Они имеют твердость 69...70 HRCЭ, и теплостойкость 700....720 °С. Наиболее рациональная область их использования — резание труднообрабатываемых материалов и титановых сплавов. В последнем случае период стойкости инструментов в 30…80 раз выше, чем из стали Р18, и в 8…15 раз выше, чем из твердого сплава ВК8. При резании конструкционных сталей и чугунов период стойкости возрастает менее значительно (в 3…8 раз).

В связи с острым дефицитом вольфрама в СССР и за рубежом разрабатываются безвольфрамовые инструментальные материалы,в том числе быстрорежущие стали.

К таким сталям относятся маловольфрамовые Р2М5, РЗМЗФ4К5. Р2МЗФ8, А11РЗМЗФ2 и безвольфрамовая 11М5Ф (см. табл. 6.1). Эксплуатационные свойства указанных сталей близки к свойствам традиционных быстрорежущих сталей соответствующих групп.

Перспективным направлением в повышении качества быстрорежущих сталей является получение их методами порошковой металлургии. Стали Р6М5К5-П (П — порошковая), Р9М4К8-П, Р12МЗФЗК10-П и другие имеют очень однородную мелкозернистую структуру, хорошо шлифуются, меньше деформируются при термообработке, отличаются стабильностью эксплуатационных свойств. Период стойкости режущих инструментов из таких сталей возрастает до 1,5 раза. Наряду с порошковыми быстрорежущими сталями хорошо зарекомендовали себя так называемые карбидостали, содержащие до 20 % TiC, которые по служебным характеристикам занимают промежуточное место между быстрорежущими сталями и твердыми сплавами.

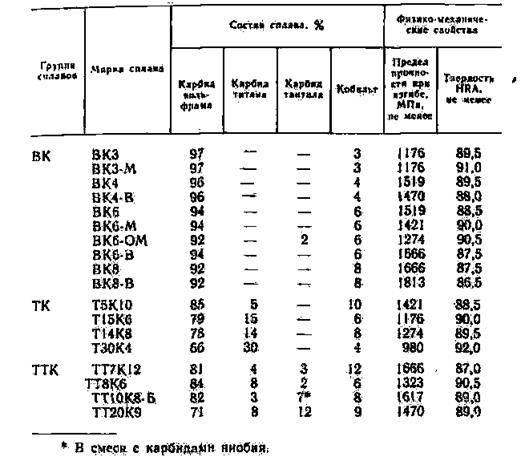

Твердые сплавы. Эти сплавы получают методами порошковой металлургии в виде пластин или коронок. Основными компонентами таких сплавов являются карбиды вольфрама WC, титана TiC, тантала ТаС и ниобия NbС, мельчайшие частицы которых соединены посредством сравнительно мягких и менее тугоплавких кобальта или никеля в смеси с молибденом (табл. 6.2, 6.3).

Твердые сплавы имеют высокую твердость —88... 92 HRA (72...76 HRCЭ,) и теплостойкость до 850... 1000 °С. Это позволяет работать со скоростями резания в 3…4 раза большими, чем инструментами из быстрорежущих сталей.

Применяемые в настоящее время твердые сплавы делятся:

1) на вольфрамовые сплавы группы ВК: ВКЗ, ВКЗ-М, ВК4, ВК6, ВК6-М, ВК6-ОМ, ВК8 и др. В условном обозначении цифра показывает процентное содержание кобальта. Например, обозначение ВК8 показывает, что в нем 8 % кобальта и 92 % карбидов вольфрама. Буквами М и ОМ обозначается мелкозернистая и особо мелкозернистая структура;

2) на титановольфрамовые сплавы группы ТК:

Т5К10, Т15К6, Т14К8, ТЗОК4, Т60К6 и др. В условном обозначении цифра, стоящая после буквы Т, показывает процентное содержание карбидов титана, после буквы К — кобальта, остальное — карбиды вольфрама;

Табл. 4. Марки, химический состав и свойства вольфрамосодержащнх твердых сплавов

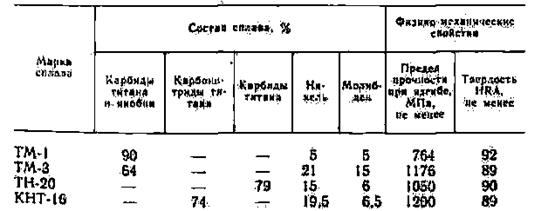

Табл. 5. Марки, химический состав и свойства безвольфрамовых твердых сплавов

3) на титанотанталовольфрамовые сплавы группы ТТК: ТТ7К12, ТТ8К6, ТТ20К9 и др. В условном обозначении цифры, стоящие после буквы Т, показывают процентное содержание карбидов титана и тантала, после буквы К — кобальта, остальное — карбиды вольфрама;

4) на безвольфрамовые твердые сплавы ТМ-1, ТМ-3, ТН-20, КНТ-16, ТС20ХН, состав которых приведен в табл. 6.3. Обозначения этой группы твердых сплавов условные.

Твердые сплавы выпускаются в виде стандартизованных пластин, которые припаиваются, приклеиваются или крепятся механически к державкам из конструкционной стали. Выпускаются также инструменты, рабочая часть которых целиком выполнена из твердого сплава (монолитные).

Правильным выбором марки твердого сплава обеспечивается эффективная эксплуатация режущих инструментов. Для конкретного случая обработки сплав выбирают исходя из оптимального сочетания его теплостойкости и прочности. Например, сплавы группы ТК имеют более высокую теплостойкость, чем сплавы ВК. Инструменты, изготовленные из этих сплавов, могут использоваться при высоких скоростях резания, поэтому их широко применяют при обработке сталей.

Инструменты из твердых сплавов группы ВК применяют при обработке деталей из конструкционных сталей в условиях низкой жесткости системы СПИД, при прерывистом резании, при работе с ударами, а также при обработке хрупких материалов типа чугуна, что обусловлено повышенной прочностью этой группы твердых сплавов и невысокими температурами в зоне резания.

Такие сплавы используются также при обработке деталей из высокопрочных, жаропрочных и нержавеющих сталей, титановых сплавов. Это объясняется тем, что наличие в большинстве этих материалов титана вызывает повышенную адгезию со сплавами группы ТК, также содержащими титан. Кроме того, сплавы группы ТК имеют значительно худшую теплопроводность и более низкую прочность, чем сплавы ВК.

Введение в твердый сплав карбидов тантала или карбидов тантала и ниобия (ТТ10К8-Б) повышает его прочность. Поэтому трех- и четырехкарбидные твердые сплавы применяются для оснащения инструментов, работающих с ударами и по загрязненной корке. Однако температура теплостойкости этих сплавов ниже, чем у двухкарбидных. Из твердых сплавов с существенно улучшенной структурой следует отметить особомелкозернистые, применяемые для обработки материалов с большой истирающей способностью. Сплавы ОМ обладают плотной, особо-мелкозернистой структурой, а также имеют малый (до 0,5 мкм) размер зерен карбидов вольфрама. Последнее обстоятельство позволяет затачивать и доводить инструмент, изготовленный из них, с наименьшими радиусами режущих кромок. Инструменты из сплавов этой группы применяются для чистовой и получистовой обработки деталей из высокопрочных вязких сталей с повышенной склонностью к наклепу.

Незначительное добавление в состав сплавов группы ОМ карбида тантала и кобальта способствует повышению их теплостойкости, что позволяет использовать эти сплавы при изготовлении инструментов, предназначенных для черновой обработки деталей из различных сталей. Весьма эффективна замена карбидов тантала карбидами хрома. Это обеспечивает получение сплавов с мелкозернистой однородной структурой и высокой износостойкостью . Представителем таких материалов является сплав ВК10-XOM.

Сплавы с низким процентным содержанием кобальта (ТЗОК4, ВКЗ, ВК4) обладают меньшей вязкостью и применяются для изготовления инструментов, срезающих тонкие стружки на чистовых операциях. Наоборот, сплавы с большим содержанием кобальта (ВК8, Т14К8„ Т5К10) являются более вязкими и применяются при снятии стружек большого сечения на черновых операциях.

Работоспособность твердых сплавов значительно возрастает при нанесении на них износостойких покрытий .

Минералокерамика. Из современных инструментальных материалов заслуживает внимание минералокерамика, которая не содержит дорогостоящих и дефицитных элементов. Основу ее составляют оксиды алюминия АOз с небольшой добавкой (0,5...1 %) оксида магния MgO. Высокая твердость минералокерамики, теплостойкость до 1200°С, химическая инертность к металлам, сопротивление окислению во многом превосходят эти же параметры твердых сплавов. Однако минералокерамика уступает этим сплавам по теплопроводности, имеет более низкий предел прочности на изгиб.

Современная минералокерамика, созданная в СССР и за рубежом, по прочности приближается к наиболее износостойким твердым сплавам. Минералокерамику на основе оксида алюминия можно разделить на три группы:

1) чисто оксидная керамика (белая), основу которой составляет оксид алюминия с незначительными примесями (АlОз — до 99,7 %);

2) керамика, представляющая собой оксид алюминия с добавлением металлов (титан, ниобий и др.);

3) оксидно-карбидная (черная) керамика — оксид алюминия с добавлением карбидов тугоплавких металлов (титана, вольфрама, молибдена) для повышения ее прочностных свойств и твердости.

Отечественная промышленность в настоящее время выпускает оксидную керамику ЦМ-332, ВО-13 и оксидно-карбидную ВЗ, ВОК-60, ВОК-63, в состав которой входит до 40 % карбидов титана, вольфрама и молибдена. Наряду с материалами на основе оксида алюминия выпускается материал на основе нитрида кремния — силинит-Р и кортинит ОНТ-20 (с добавками оксидов алюминия и некоторых других веществ). Физико-механические свойства режущей минералокерамики приведены в табл. 6.4.

Высокие режущие свойства инструментов из минералокерамики проявляются при скоростной обработке сталей и высокопрочных чугунов, причем чистовое и получистовое точение и фрезерование повышает производительность обработки деталей до 2 раз при одновременном возрастании периодов стойкости инструментов до 5 раз по сравнению с обработкой инструментами из твердого сплава.

Минералокерамика выпускается в виде неперетачиваемых пластин, что существенно облегчает условия ее эксплуатации.

Табл. 6. Физико-механические свойства режущей минералокерамики

Дата добавления: 2020-03-21; просмотров: 1035;