Редукторы. Их применение

В приводах производственных машин частота вращения элементов исполнительного органа, как правило, не равна частоте вращения выходного вала двигателя. Для согласования энерго – кинематических параметров «входа – выхода» привода применяют узлы, преобразующие движение, композиция которых определяется передаточной функцией привода.

В случае, когда эта функция направлена на понижение частоты вращения, узел называется редуктором (от лат. reductor – отводящий назад, понижающий).

В редукторах применяют различные типы передач: цилиндрические (прямозубые, с наклонным зубом, шевронные), конические, червячные и другие.

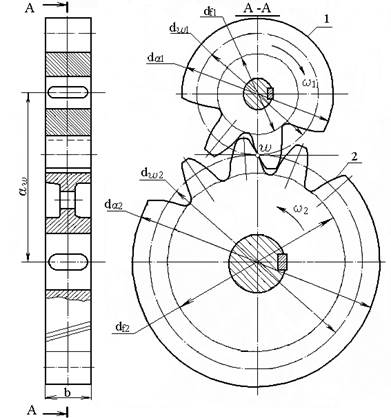

Цилиндрическая зубчатая передача (рисунок 1) осуществляет движение между параллельными осями. Колеса, ее образующие, имеют начальные и делительные поверхности в виде цилиндров.

Рисунок 1. – Передача цилиндрическая:

1 – колесо ведущее; 2 – колесо ведомое

(dw1, dw2 – диаметры начальных окружностей;dа1, dа2 – диаметры окружностей выступов; df1, df2 – диаметры окружностей впадин; аw – межосевое расстояние ; w – полюс зацепления)

Коническая зубчатая передача (рисунок 2) осуществляет передачу движения между пересекающимися осями. У зубчатых колес конической передачи начальные и делительные поверхности – конусы.

Рисунок 2. – Передача коническая: 1 – колесо ведущее; 2 – колесо ведомое

(dm1, dm2 – средние делительные диаметры; dе1, de2 – внешние делительные диаметры; dae1, dae2 – внешние диаметры вершин зубьев; Rm, Rе – среднее и внешнее конусные расстояния; d1 , d2 – углы делительных конусов колес; dа1 , df1 – углы вершин и впадин; qа, qf - углы головки и ножки зуба соответственно; b – ширина зубчатого венца; S - межосевой угол).

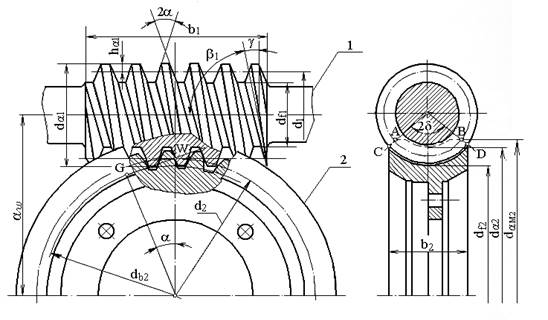

Передача червячная передает движение между валами со скрещивающимися осями. Передача состоит из червяка и червячного колеса (рисунок 3).

Рисунок 3. – Передача червячная: 1 – червяк; 2 – колесо червячное

(dw1, dw2, dа1, dа2, df1, df2 – диаметры окружностей делительных, выступов и впадин червяка и червячного колеса соответственно; dаМ2 – наибольший диаметр колеса; aw – межосевое расстояние; b1 – длина нарезанной части червяка; b2 – ширина венца колеса; a - угол профиля; g - угол подъема линии витка червяка; 2d - угол обхвата червяка колесом)

Червячные передачи дают возможность получения большого передаточного отношения, плавность и бесшумность работы, а также возможность самоторможения. Различают передачи с цилиндрическими (делительная поверхность червяка – цилиндрическая) и глобоидными (делительная поверхность червяка является частью вогнутой поверхности тора) червяками.

При передаче движения червячное колесо вступает в зацепление с витками червяка. Угол наклона зуба червячного колеса равен углу подъема g линии витков червяка.

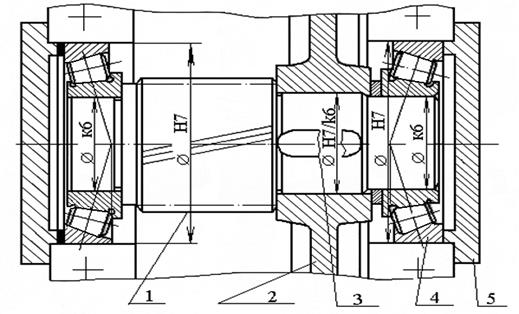

Опоры валов (рисунок 4) служат для их поддержания и обеспечения стабильной работы передачи.

Подшипники обеспечивают перемещение вала в опоре.

Рисунок 4. – Вал с опорами: 1– вал–шестерня; 2 – колесо; 3 – шпонка;

4 – подшипник; 5 – крышка подшипника

Элементы зацепления в силовых передачах выполняют из сталей, чугунов, сплавов цветных металлов, а также неметаллических конструкционных материалов (металлокерамика, пластмассы и т.д.).

Распространение получили передачи со стальными колесами, поверхности которых подвергнуты упрочнению. Для ответственных, тяжело нагруженных с ограниченными габаритами передач рабочие поверхности зубьев упрочняют до твердости НВ>400. При этом сердцевина остается более мягкой, пластичной.

Упрочнение поверхности производится: закалкой токами высокой частоты (колеса с m>5 HRC 45…55), цементацией (HRC 50…62), нитроцементацией (HRC >56) и азотированием (HRC 50…60).

Закалка токами высокой частоты (т.в.ч.) по контуру зуба более производительна, чем цементация и азотирование, но технологически сложнее.

Цементация, нитроцементация и азотирование позволяют получать колеса с большей нагрузочной способностью, но при этом повышается хрупкость материала и снижается сопротивление ударам.

Малоответственные передачи без ограничения габаритов колеса подвергают объемной закалке с высоким отпуском (зубья имеют по всему сечению одинаковую твердость НВ£350). Применяется также поверхностная закалка (HRC 40…50), отжиг (НВ£350), нормализация (НВ£350) и улучшение (НВ£350).

Твердость рабочих поверхностей зубьев ведущего колеса должна быть больше на (30…50) единиц НВ во избежание заедания.

В малоответственных открытых передачах возможно применение чугунных колес, которые имеют меньшую склонность к заеданию и дешевле остальных. Но чугунные колеса не выдерживают ударных нагрузок.

Для венцов червячных колес используют сплавы цветных металлов (оловянные и безоловянные бронзы, а также латунь и серый чугун).

Для изготовления валов применяют среднеуглеродистые легированные конструкционные стали. Рабочие тела подшипников качения (шарики и ролики) изготавливают из специальных подшипниковых сталей, обладающих повышенной износостойкостью и прочностью при переменных напряжениях (твердость поверхности после термообработки 62…66 HRC).

Литые детали (корпусы, крышки, шкивы) изготавливают из литейных сталей, сплавов цветных металлов и чугунов.

Крепежные и другие метизные изделия выполняют из углеродистых сталей и цветных сплавов.

При передаче движения зубчатыми колесами усилия от одного элемента к другому передается посредством зубьев, последовательно вступающих в зацепление.

Выход из строя колес из-за разрушения рабочих поверхностей зубьев происходит в том случае, когда фактические напряжения в зоне контакта превышают допускаемые величины для данного материала колес.

Контактное напряжение sН (МПа) в полюсе зацепления равно

sН =sН0×(КН)1/2, (1)

где sН0 – контактное напряжение без учета дополнительных нагрузок (динамических и от неравномерности распределения), МПа; КН – коэффициент нагрузки.

Величину контактного напряжения sН0 (МПа) в зависимости от: окружного усилия Ft (Н) на делительном цилиндре в торцовом сечении, делительного диаметра d1 ведущего элемента, рабочей ширины bw венца контактирующих элементов и передаточного числа устанавливают по следую-щей зависимости

sН0=ZE×ZH×Ze×Zb×[ Ft×(u+1)/(bw×d1×u)]1/2, (2)

где ZE – коэффициент, учитывающий механические свойства материалов сопряженных зубчатых колес; ZH – коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления (влияние радиусов кривизны боковых поверхностей и переход от окружной силы на делительном цилиндре на нормальную на начальном цилиндре); Ze – коэффициент, учитывающий суммарную длину контактных линий; Zb – коэффициент, учитывающий наклон зуба.

Окружное усилие Ft (Н) равно

Ft =0,5×Т×d , (3)

где Т– вращающий момент, Н×м.

Коэффициент нагрузки КН равен

КН = КНv × КНb × КНa, (4)

где КНv – коэффициент, учитывающий внутреннюю динамическую на-грузку; КНb – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий; КНa – коэффициент, учитывающий распределение нагрузки между зубьями.

Допускаемое контактное напряжение sНР (МПа), не вызывающее опасной контактной усталости материала при минимальном запасе прочности SHmin, равно

sНР =sНlim× ZL×ZR×Zv×Zw×ZX/SHmin, (5)

где sНlim – предел контактной выносливости поверхностей зубьев, МПа;

ZL – коэффициент, учитывающий влияние вязкости смазочного материала; ZR – коэффициент, учитывающий шероховатость поверхностей зубьев;

Zv – коэффициент, учитывающий влияние окружной скорости;

Zw – коэффициент, учитывающий влияние твердости поверхностей зубьев; ZX – коэффициент, учитывающий размер зубчатого колеса.

Нагрузочная способность передачи характеризуется мощностью Р (кВт), которую она может передать. Мощность устанавливают на основании частоты вращения n (об/мин) ведомого элемента передачи и вращающего момента Т (Н×м) на нем.

При работе механизма происходят потеря мощности, которая отражается коэффициентом полезного действия h м.

Потери обуславливают превышение требуемой мощности Ртр по отношению к потребляемой (рабочей) Pр

Ртр= Pр/hм , (6) где Pр= 105×10-6 ×Т× n

Зависимость между частотами вращения входного вала передачи nвх и выходного вала nвых определяет передаточное отношение i передачи

i = nвж/ nвых (7)

| <== предыдущая лекция | | | следующая лекция ==> |

| ДЕЙСТВИЯ НАСЕЛЕНИЯ ПРИ УГРОЗЕ РАДИОАКТИВНОГО ЗАРАЖЕНИЯ | | | Сортировка деталей по маршрутам ремонта |

Дата добавления: 2020-03-21; просмотров: 279;