Подшипники с малым трением

Наиболее важным, или «исключительным», преимуществом газовой смазки в противоположность тем, которые проявляются лишь в определенных обстоятельствах, является успешное использование малой вязкости газов по сравнению с вязкостью жидкостей.

Тривиальными примерами такого применения газовой смазки являются устройства статического типа, такие, как динамометры, аэродинамические весы и другие специальные механические приборы, в которых наиболее целесообразно применение подшипников с внешним наддувом, имеющих чрезвычайно малый «статический» момент трения.

Использование газа позволяет на порядок снизить остаточный момент по сравнению с тем, который имел бы место при применении подшипников с жидкой смазкой, однако на практике часто более важен тот факт, что подшипник с газовой смазкой при достаточно большом рабочем зазоре оказывается совсем простым по конструкции.

Кроме того, отпадают трудности, неизбежно возникающие при использовании подшипников жидкостного трения. Обычно в качестве газа для смазки берут воздух, так как в этом случае выход газа из подшипника осуществляется непосредственно в атмосферу. Это позволяет использовать достаточно большие расходы воздуха. Типичным примером являются 180-миллиметровые сферические подшипники, которые обеспечивают работу шарниров механизма привода манипулятора. Эти шарниры встроены в свинцовые экранирующие стенки камеры, предназначенной для работы с радиоактивными изотопами на предприятии UKAEA в Харуэлле. Шары из урана, весящие примерно 54 кг, опираются на слой воздуха, который подается под давлением 0,35 ати.

Превосходный пример применения газовых подшипников с внешним наддувом, работающих в одной и той же установке как в почти статическом режиме, так и в режиме высокоскоростного вращения, приведен на фиг. 11.9. В этом устройстве радиальная и осевая нагрузки передаются на подвергающийся испытаниям шариковый подшипник через работающие в почти статическом режиме газовые подшипники с внешним наддувом таким способом, который вносит пренебрежимо малую ошибку в измерение момента. Особые достоинства высокоскоростных газовых подшипников этой машины, связанные с малым трением и чистотой работы, будут описаны ниже.

При некоторых обстоятельствах газовые подшипники с внешним наддувом благодаря малому трению с успехом могут быть использованы в приводе направляющих прецизионных станков с автоматическим управлением. Эти системы более экономичны вследствие малого нагружения приводных двигателей и отсутствия сухого трения в подшипниках с наддувом. Такие же характеристики могут быть получены и на подшипниках с нагнетанием масла, работающих при почти тех же зазорах, однако з системе с газовой смазкой вязкое трение меньше. Остальные преимущества воздушной смазки по сравнению с масляной должны приводить к упрощениям конструкции, которые обсуждаются ниже.

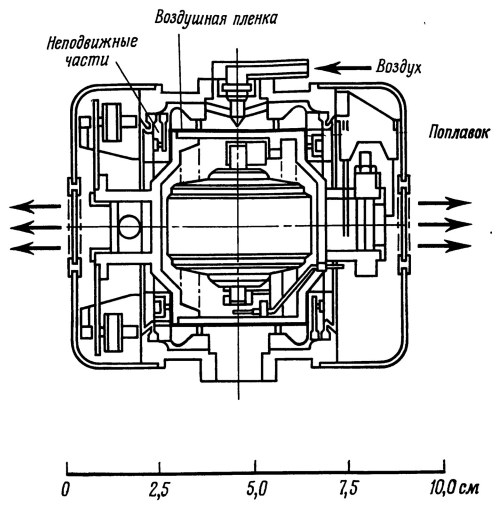

Это же специфическое свойство газов используется для измерения моментов на оси прецессии гироскопов системы управления ракетой (фиг. 1.6). Если подвесить гироскоп на статических подшипниках с воздушной смазкой, то можно значительно повысить точность наведения за счет снижения остаточного момента трения до 10-6 величины, характерной для шарикоподшипниковых подвесов. Можно ожидать, что эта характеристика может быть улучшена еще на несколько порядков.

Рис. 1.6. Поперечное сечение гироскопа с воздушным подвесом

Обеспечение таких качественных характеристик требует сверхвысокой точности технологических процессов, включая достижение относительной точности соблюдения круглой формы или плоскостности порядка 5х10-5, устранение полированием всех следов механической обработки и шлифовки и исключение турбинных моментов путем формирования отверстий для подачи воздуха в подшипник таким способом, который гарантирует устранение всех неточностей формы отверстий и их расположения.

В некоторых установках с непрерывным вращением вала малая вязкость газов обеспечивает такие качественные характеристики газовых подшипников, которые недостижимы для подшипников с жидкой смазкой, даже если последние могут быть применены. Например, при заданных значениях нагрузки и потерь мощности на трение габариты подшипника с газовой смазкой могут (в случае внешнего наддува) или должны быть (в случае автономного действия) намного больше габаритов соответствующего подшипника с жидкой смазкой. Как бы ни была эффективна система подвеса, неизбежно образуется минимальное количество тепла, требующее отвода. В этом случае имеющий большие габариты подшипник с газовой смазкой обладает большей охлаждающей поверхностью для диссипации выделяющегося тепла.

Примером надежного использования подшипников с внешним наддувом служит установка для испытания шариковых подшипников, показанная на фиг. 11.9. Эта машина может непрерывно работать на высоких скоростях (вплоть до 60 000 об/мин при диаметре подшипника 38 мм) без специального охлаждения. В отношении возможного перегрева конструкция данной машины оказывается излишне консервативной, так как самогенерирующиеся подшипники диаметром 50 мм с меньшими, чем в этой машине, зазорами должны работать на той же скорости без чрезмерного перегрева только за счет естественного циркуляционного охлаждения.

Другое устройство, в котором достигаются скорости порядка 60 000 об/мин, имеет радиальные подшипники диаметром 25 мм, установленные на резиновых уплотнительных кольцах с круглым поперечным сечением. Оно служит в качестве высокоскоростного прерывателя для расщепления пучка нейтронов в спектрометрах, применяемых при обслуживании реакторов ДИДО и ПЛУТО Исследовательского центра по атомной энергии в Харуэлле.

Однако следует принять во внимание, что подшипники с внешним наддувом имеют весьма малые внутренние потери энергии. Если же учесть потери мощности источника питания, то суммарный расход энергии в данных подшипниках может оказаться довольно высоким. На это идут, если необходимы большие рабочие зазоры, причем расход энергии возрастает пропорционально примерно третьей степени желаемого зазора.

Как правило, подшипники с внешним наддувом находят применение в приборостроении, где все подчинено одной цели — добиться желаемых свойств чувствительного элемента прибора, а не всей установки в целом. Указанное соображение может воспрепятствовать внедрению подшипников с наддувом в крупногабаритных установках, где потери мощности на нагнетание смазки (и связанные с ними капитальные затраты и вес оборудования) могут оказаться неисправимым недостатком установки в целом.

В случае самогенерирующихся подшипников интересно проанализировать это обусловленное малым трением преимущество газовой смазки, исходя из принципов подобия. Минимальные потери мощности на трение, приходящиеся на единицу нагрузки, будут иметь место в подшипнике с наибольшим практически допустимым отношением длины к диаметру, поскольку значительно сокращается влияние боковой утечки.

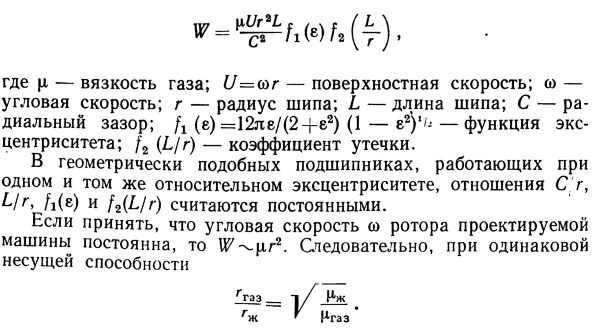

Отношение площадей проекций подшипников с газовой и жидкой смазками будет прямо пропорционально отношению вязкостей смазок. Например, несущая способность самогенерирующихся радиальных подшипников в условиях несжимаемости смазки определяется по формуле

Итак, отношение диаметров геометрически подобных подшипников, работающих при одном и том же относительном эксцентриситете и одинаковой угловой скорости, равно корню квадратному из отношения вязкостей. Например, отношение вязкостей воды и воздуха при 20 С составляет примерно 50, поэтому соответствующее отношение диаметров будет порядка 7. У смазочных масел соответствующие величины значительно выше.

Во многих случаях оказывается непрактичным применение самогенерирующегося жидкостного подшипника с оптимальным отношением длины к диаметру, поскольку диаметр вала такого подшипника был бы слишком мал, а его длина, по-видимому, слишком велика, что не обеспечивает жесткости конструкции. Тогда при выборе диаметра подшипника конструктор должен исходить из требований жесткости вала, и, чтобы свести к минимуму потери мощности, он делает подшипник настолько коротким, насколько допускает заданная нагрузка и принятый коэффициент безопасности. Это неизбежно приводит к неэффективной конструкции подшипника с большой боковой утечкой, потребляющего непропорционально большую мощность и выделяющего значительное количество тепла.

Возможность избежать трудностей, вызываемых необходимостью обеспечения допустимой потребляемой мощности и габаритов, позволяет применять подшипники с газовой смазкой в качестве опор оси собственного вращения роторов гироскопов систем наведения. В этих приборах погрешности формы шариковых подшипников вызывают появление рибрации и шума, порождающих уходы гироскопа. Замена шариковых подшипников самогенерирующимися газовыми подшипниками позволит снизить уровень собственных шумов гироскопа в 30 раз.

Замена коротких шариковых, подшипников самогенерирующимися жидкостными, которыетакже могут обеспечить низкий уровень вибрации и шума, вероятно, практически совсем не осуществима из-за малых размеров радиального подшипника, отвечающего требованию минимальной потребляемой мощности, а также из-за трудностей питания жидкой смазкой. В этом примере керамические поверхности подшипника диаметром 19 мм доведены алмазной шлифовкой до чистоты, допускающей работу подшипника при зазоре 0,6 мк. Приняты значительные предосторожности, исключающие попадание пыли в столь малые зазоры в процессе сборки и работы подшипников ротора.

Можно привести другой пример применения высокоскоростных подшипников с газовой смазкой на высокоскоростном шлифовальном станке для шлифования внутренних поверхностей отверстий малого диаметра. Здесь также используется высокая точность вращения вала, опирающегося на подшипники скольжения, но требование высокой жесткости вала при таком выделении тепла не допускает применения жидкой смазки.

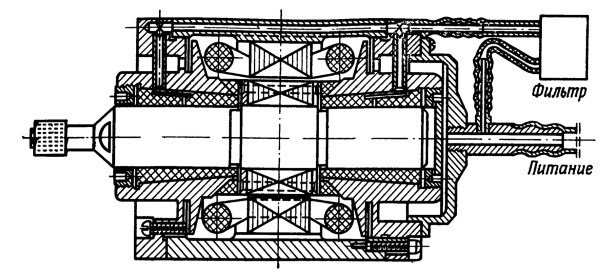

На фиг. 1.7 показана разработанная в СССР внутришлифовальная головка. Ее вал вращается со скоростью 48 000 об/мин в самогенерирующихся подшипниках диаметром 32 мм и имеет достаточную жесткость; при этом не требуется специального охлаждения обмоток электродвигателя.

Рис. 1.7. Шлифовальная головка ЭШ-19 с аэродинамическими радиальными подшипниками диаметром 32 мм

Примерно в то же время (1950 г.) во Франции фирмой «Жандрон Фрер» была разработана и изготовлена высокоскоростная шлифовальная головка на подшипниках с внешним наддувом, имеющих большую радиальную жесткость. Данная конструкция не предъявляет столь высоких требований к установке шипов, как вышеупомянутое устройство, в котором самоустановка шипов с упругими креплениями оказалась практически неосуществимой из-за вибраций.

Хотя для работы подшипников с внешним наддувом в конструкции фирмы «Жандрон Фрер» требуется сжатый воздух, самогенерирующиеся подшипники первой конструкции (СССР) также нуждаются в подводе воздуха для обеспечения устойчивости подшипника и охлаждения электродвигателя; поэтому при выборе конструкции следует отдать предпочтение более простой в сборке при условии, что радиальная жесткость в обоих случаях примерно одинакова.

Размеры газовых подшипников

Интуиция подсказывает, что газовые подшипники должны быть малых размеров. Однако так ли это? Нет сомнений, что предсказать максимально достижимые размеры машин с газовыми подшипниками весьма трудно и ответить на этот вопрос, исходя из простейшего анализа, невозможно. Следует дождаться результатов детальной конструктивной проработки отдельных крупногабаритных устройств. Достижимые результаты в основном будут определяться изобретательностью конструктора в подборе необходимых материалов и методов проектирования.

Например, разрабатывая подвес для вращающихся роторов устройств, работающих совместно с паросиловой установкой высокого давления, конструктор может рассчитывать на получение несущей способности порядка 70 кг/см2 по площади проекции опоры, если смазкой для подшипников будет служить перегретый пар под давлением в несколько сот атмосфер (такие давления могут быть в тепловых электростанциях будущего) и на выходе из подшипника будет конденсатор пара.

Такие запасы несущей способности пригодны для уравновешивания нагрузок, измеряемых тоннами, а не килограммами, как в малогабаритных подвесах. Можно вообразить также весьма крупногабаритные машины, требующие применения самогенерирующихся подшипников. Для их построения необходимы специальные методы проектирования облегченных конструкций, которые позволяют разрабатывать подшипники очень большого диаметра, но достаточно жесткие, чтобы сохранить свои геометрические размеры. Не удивительно, что в крупногабаритных машинах подобного типа подшипник окажется наибольшей по размеру деталью.

Следовательно, простой размерный анализ лишен смысла, так как в нем нельзя учесть возможностей методов конструирования. Тем не менее полезно высказать несколько соображений, которые можно рассматривать как общее руководство, но они не определяют предел достижимого. Вновь рассматривая приведенную ранее формулу для определения несущей способности самогенерирующегося подшипника, можно установить, что при данной вязкости и угловой скорости, а также при постоянных значениях отношений С/r, L/r и f2 (L/r) воспринимаемая подшипником нагрузка Wс будет пропорциональна r2f1 (ε). В случае когда внешняя нагрузка Wа пропорциональна массе твердого ротора, возрастающей по линейному закону, величина Wa пропорциональна r3.

Из условия, что Wa =Wc, следует, что f1 (ε) пропорциональна r, т. е. требуемое значение функции рабочего эксцентриситета возрастает прямо пропорционально линейному размеру подшипника, поэтому практический предел относительного эксцентриситета достигается довольно быстро. С другой стороны, если конструктор сумеет спроектировать устройство таким образом, чтобы масса вращающихся частей возрастала пропорционально квадрату линейного размера, то относительный эксцентриситет может оставаться постоянным и величина r не будет иметь верхнего предела.

Такой закон увеличения массы означает, что если, например, взять полый вал малых размеров, то толщина его стенки при увеличении радиуса должна оставаться постоянной. В ограниченном интервале радиусов такую аппроксимацию можно реализовать, обращаясь к специальным методам проектирования внутренних креплений для обеспечения необходимой жесткости вала.

Аналогично выходная и входная мощности ротора электрического двигателя пропорциональны его объему. Обращаясь к более высоким частотам переменного тока, к резкому снижению температуры проводников или к методам создания сильных магнитных полей, не зависящих от применения железа для проведения магнитного потока в рабочий объем, можно повысить номинальную мощность двигателя и сохранить минимальное значение массы вращающихся деталей.

Помимо силы веса, следует рассмотреть также динамические нагрузки. В некоторых обстоятельствах возможно осуществить вращение вала со скоростью, превышающей критическую скорость или скорость инверсии (см. гл. 5); в этом случае вал вращается вокруг центра тяжести и динамические нагрузки на подшипники снижаются до весьма малых значений, зависящих только от геометрической точности подшипника.

При скорости ниже скорости инверсии внешняя нагрузка от дисбаланса пропорциональна Mrω2 или в случае твердого ротора возрастает как r4. Здесь f1 (ε) пропорционально r2 и практический предел достигается очень быстро. Вновь его можно повысить, если сделать попытку увеличить массу ротора пропорционально квадрату радиуса, а не его кубу.

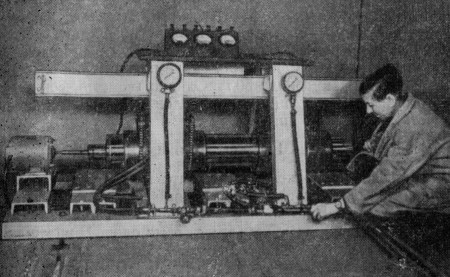

Чтобы иметь образец довольно больших подшипников с газовой смазкой с умеренными характеристиками, примерно десять лет назад в Харуэлле была построена машина, показанная на фиг. 1-14. Подшипники этой машины, имеющие длину 355,6 мм и диаметр 177,8 мм, изготовлены из чугуна стандартным методом хонингования. Для сведения к минимуму искажений подшипники были подвешены цепями к платформам, которые в свою очередь крепились к основанию таким образом, чтобы подшипники имели возможность самоустанавливаться.

Рис. 1.14. Экспериментальная установка с радиальными подшипниками диаметром 177,8 мм. Для пуска используется вспомогательный наддув

Полый вал также был сделан из чугуна и отшлифован обычными методами. Геометрические точности обработки деталей лежали в пределах 12,7 мк, а диаметральный зазор составлял 0,115 мм. Из-за малой мощности приводного двигателя и нежесткости сравнительно простых креплений подшипников для запуска использовался вспомогательный наддув, однако его можно было выключить после более чем 100 об/мин. Вал разгонялся и успешно работал на скоростях вплоть до 3000 об/мин; при этой скорости система (вследствие изменений программы оставшаяся неиспытанной) должна была выдерживать полную нагрузку около тонны (при атмосферном давлении) при не слишком большом эксцентриситете.

По-видимому, нет сомнений в том, что самогенерирующийся газовый подшипник может быть доведен до размеров самых крупных цилиндров дизельных двигателей, скажем до 1 м в диаметре. Такие подшипники способны выдерживать нагрузку около 50 т. Однако геометрические искажения, вызываемые старением материалов и способами крепления, требуют тщательного анализа.

Дата добавления: 2024-10-11; просмотров: 475;