ГОСТ 3.1109-82 Единая система технологической документации (ЕСТД). Термины и определения основных понятий.

Методология проектирования технологических процессов изготовления изделий

Технологический процесс — это часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда. К предметам труда относят материалы, заготовки и изделия.

Классификация технологических процессов

ГОСТ 3.1109-82 Единая система технологической документации (ЕСТД). Термины и определения основных понятий.

В зависимости от степени обобщенности различают следующие виды техпроцессов:

Единичный технологический процесс (ЕТП). Разрабатывается для изделий одного наименования, типа, размера и исполнения. Он учитывает все конструктивные особенности данного изделия и позволяет создать такие условия изготовления, контроля, перемещения, которые более всего соответствуют данному конкретному изделию. Единичный процесс характерен специально изготовляемой технологической оснасткой и иногда специальным оборудованием.

Единичный процесс разрабатывается очень подробно. Чаще всего он используется в массовом производстве. Единичный процесс оформляется на специальных формах маршрутных карт. Условное обозначение единичного процесса в целом пли отдельной операции единичного процесса в коде характеристики документа - цифра 1.

Типовой технологический процесс (ТТП) характеризуется единством содержания большинства технологических операций для группы изделий с общими конструктивными признаками. Использование заранее разработанных типовых технологических процессов, обеспечиваемых типовыми документами и типовым оборудованием, приспособлениями, и инструментами, позволяет повысить производительность труда, ускорить процесс освоения новых изделий и уменьшить их себестоимость. В кодах технологической документации типовые технологические процессы и отдельные операции имеют шифр - цифру 2.

Групповой технологический процесс (ГТП) характеризуется единством построения и содержания технологических операций для групп изделий с различными конструктивными признаками. Так, например, у деталей типа «втулка с центральным отверстием» можно производить шлифование отверстий, используя внутришлифовальный станок, трехкулачковый патрон, одинаковые шлифовальные круги, калибры-пробки, режимы обработки. Разработанная для «комплексной детали» технология может почти без изменений использоваться для шлифования любой детали, входящей в группу. Группы деталей создаются для шлифовальной, токарной, револьверной, фрезерной и другой обработки. В каждой группе создается «комплексная деталь». Она содержит обрабатываемые поверхности такой формы, которая имеется у любой из деталей группы.

Групповая технология позволяет использовать переналаживаемую оснастку, чтобы можно было без переналадки станка обрабатывать любую из деталей данной группы.

По классификации ЕСТД каждый из рассмотренных ТП может быть перспективным или рабочим.

– Перспективным называют технологический процесс, соответствующий современным достижениям науки и техники, методы и средства которого полностью или частично предстоит освоить на предприятии.

– Рабочий ТП - это процесс, выполняемый по рабочей технологической и (или) конструкторской документации. Их разрабатывают на предприятиях для изготовления различных изделий. Рабочие ТП могут быть проектными, стандартными и временными.

– Проектный ТП - это процесс, выполняемый по предварительному проекту технологической документации.

– Стандартный ТП - это установленный стандартом ТП, который выполняют по рабочей технологической и (или) конструкторской документации, оформленной стандартом (ОСТ, СТП) и относящейся к конкретному оборудованию, режимам обработки и технологической оснастке.

– Временный ТП - это ТП, применяемый на предприятии в течение ограниченного периода времени из-за отсутствия необходимого оборудования или в связи с аварией до замены на более современный и экономичный.

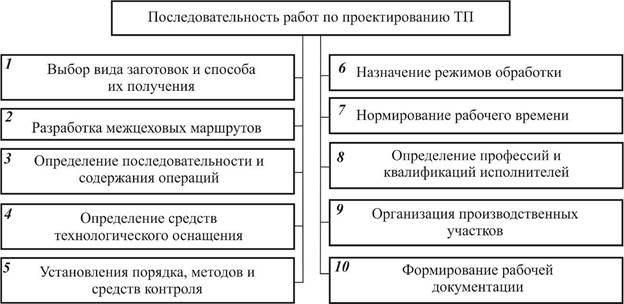

Проектирование технологических процессов – это совокупность работ для обеспечении готовности предприятия к выпуску изделия, при соблюдении требований к качеству, срокам и объемам выпуска, а также с учетом запланированных затрат. Проектирование технологических процессов складывается из следующих работ, выполняемых технологическими службами предприятия в определенной последовательности (рисунок 20.1). Последовательно проанализируем содержание этих работ.

Рассмотрим этапы подробно.

Этап 1.Выбор вида заготовок и способа их получения

В основу выбора заготовок для последующей механической обработки кладутся следующие соображения: обеспечение наименьшего расхода металла при изготовлении заготовок и при последующей их механической обработке; обеспечение наименьших затрат труда и средств на изготовление заготовок и на последующую их механическую обработку. Например, для детали «втулка» (рис. 20.2, а) в качестве заготовки выбираем пруток из стали определенной марки диаметром 20 мм и длиной 26 мм (рис. 20.2, б). Такие размеры заготовки позволяют получить деталь диаметром 18 мм и длиной 24 мм последовательной обработкой поверхностей. Такой пруток является стандартной продукцией металлургического производства и широко представлен на рынке черных металлов.

Рисунок 20.1. Последовательность работ по проектированию технологических процессов

Этап 2. Разработка межцеховых маршрутов – это совокупность работ по распределению номенклатуры деталей между цехами и участками и разработка маршрутов их движения. Маршрут определяет последовательность прохождения по цехам каждой детали и сборочной единицы в процессе ее производства. Например: склад материалов → цех механической обработки → участок термообработки → сборочный цех → участок упаковки → склад готовой продукции.

Этап 3. Последовательность и содержание операций технологического процесса устанавливают на основании межцехового маршрута. Технологическая операция– законченная часть технологического процесса, выполняемая на одном рабочем месте и охватывающая все последовательные действия рабочего (или группы рабочих) и оборудования по изготовлению заготовки или ее обработке (одной или нескольких одновременно). Например: разрезка прутка на мерные заготовки → подрезка торца 1→ точение по цилиндрической поверхности → сверление отверстия → нарезание внутренней резьбы → подрезка торца 2 → закалка → сборка → т. д.

Рис 20.2. Выбор заготовки

Этап 4. Определение, выбор и заказ средств технологического оснащения включает выбор технологического оборудования и оснастки. Технологическое оборудование– это орудия производства, в которых для выполнения определенной части технологического процесса размещаются материалы или заготовки, средства воздействия на них и источники энергии. Технологическая оснастка– это орудия производства, используемые совместно с технологическим оборудованием и добавляемые к ним для выполнения определенной части технологического процесса.

Например: станок токарно-винторезный 16К20 → патрон трехкулачковый → конуса задней бабки → резцы проходной, подрезной, отрезной → сверло Ø 6,9 мм → метчик М8 → измерительные инструменты → печь муфельная → сборочный стол → т. д.

Этап 5. Установления порядка, методов и средств технического контроля производится для проверки соответствия полученных в результате обработки параметров изделия запроектированным и включает выбор инструментов и приборов для контрольных операций. Например: ручной контроль размеров втулки с использованием штангенциркуля и резьбового калибра.

Этап 6. Режимы обработки оказывают влияние на показатели производства как технические, так и экономические. Особое значение при расчете режимов обработки имеет зависимость между стойкостью режущего инструмента, скоростью резания, подачей и глубиной резания, а также геометрическими параметрами режущего инструмента. Расчет параметров режима резания применительно к точению ведется в следующей последовательности.

1. Определяется глубина резания t (мм). Ее значение стремятся принять равной максимальному припуску на обработку. При ограничениях по жесткости технологической системы (жесткости заготовки) и мощности станка припуск удаляют за несколько рабочих ходов.

2. Находится подача S (мм/об). При черновом точении подача принимается максимально допустимой по мощности станка, жесткости технологической системы, прочности режущей пластины и державки резца. При чистовом точении подачу выбирают в зависимости от требуемой шероховатости. В обоих случаях выбор подачи выполняют по рекомендациям и согласуют с паспортными данными станка.

3. Скорость резания V (м/мин) при наружном продольном и поперечном точении и растачивании рассчитывают по известной эмпирической формуле:

где - Сv постоянная, характеризующая условия обработки

Коэффициент Kv является произведением коэффициентов:

где Kmv – коэффициент, учитывающий влияние материала заготовки;

Knv – коэффициент, учитывающий состояние поверхности;

Kuv – коэффициент, учитывающий влияние инструментального материала на скорость резания;

Kφ – коэффициент, учитывающий влияние параметров резца на скорость резания;

Kr – коэффициент, учитывающий влияние радиуса при вершине на скорость резания

При этом период стойкости T (мин) режущего инструмента выбирают по соответствующим нормативам. По найденной скорости V определяют число оборотов шпинделя станка в минуту: где dз– диаметр заготовки (мм). Это число согласуют с паспортными данными станка.

Этап 7. Нормирование. При нормировании производят расчет времени, затраченного на данную операцию, устанавливаются нормы необходимых затрат труда на каждом рабочем месте, учитываются фактические трудовые затраты, в соответствии с которыми производится начисление заработной платы. Вместе с нормами труда, принятыми отдельными предприятиями, есть единые нормы выработки и расценок ЕНВиР, рассчитанные для предприятий одной отрасли. Они устанавливаются для нормирования самых распространенных разновидностей работ. При использовании этих норм значительно упрощается процесс нормирования на каждом конкретном предприятии.

В крупносерийном и массовом производстве общая норма времени (мин) на механическую обработку одной заготовки:

Тш = То + Тв + Тт.о + То.п

где То - основное время, мин; Tв - вспомогательное время, мин; Тт.о - время на обслуживание рабочего места, мин; То.п - время на отдых и естественные надобности.

Для токарных и сверлильных работ основное время:

, ,

| (6.1) |

для резьбонарезных работ:

, ,

| (6.2) |

для фрезерных работ:

, ,

| (6.3) |

где L – расчетная длина обработки, мм; n – частота вращения шпинделя, об/мин;. nобр- частота вращения шпинделя при холостом вращении в обратную сторону, об/мин; S – подача за один оборот шпинделя, мм/об; Sм– подача за одну минуту (минутная подача), мм/мин; Sz– подача на зуб, мм/зуб; z – число зубьев фрезы, i- количество проходов.

Этап 8. Определение профессий и квалификаций.Квалификационное разделение труда обусловлено выполнением работ различной сложности, требующей от исполнителя определенных знаний, навыков, умения. Для каждой профессии устанавливают состав операций или работ различной степени сложности, при этом определяют численность рабочих каждой профессии и их квалификацию (рис. 20.3).

Рис 20.3. Квалификационное разделение труда

Этап 9. Организация производственных участков предполагает рациональную расстановку оборудования в помещении цеха, с целью сокращения времени на транспортировку. Существуют следующие принципы организации:

• дифференциация - разделение производственного процесса на отдельные части (процессы, операции, стадии) и их закрепление за соответствующими подразделениями предприятия;

• комбинирование - объединение всех или части разнохарактерных процессов по изготовлению определенных видов продукции в пределах одного участка, цеха или производства;

• концентрация - сосредоточение определенных производственных операций по изготовлению технологически однородной продукции или выполнению функционально-однородных работ на отдельных рабочих местах, участках, в цехах или производствах предприятия;

• специализация - закрепление за каждым рабочим местом и каждым подразделением строго ограниченной номенклатуры работ, операций, деталей и изделий;

• универсализация - изготовление деталей и изделий широкого ассортимента или выполнение разнородных производственных операций на каждом рабочем месте или производственном подразделении;

• пропорциональность - сочетание отдельных элементов производственного процесса, которое выражается в их определенном количественном отношении друг с другом;

• параллельность - одновременная обработка разных деталей одной партии по данной операции на нескольких рабочих местах и т. д.;

• прямоточность - осуществление всех стадий и операций производственного процесса в условиях кратчайшего пути прохождения предмета труда от начала до конца;

• ритмичность - повторение через установленные периоды времени всех отдельных производственных процессов и единого процесса производства определенного вида продукции.

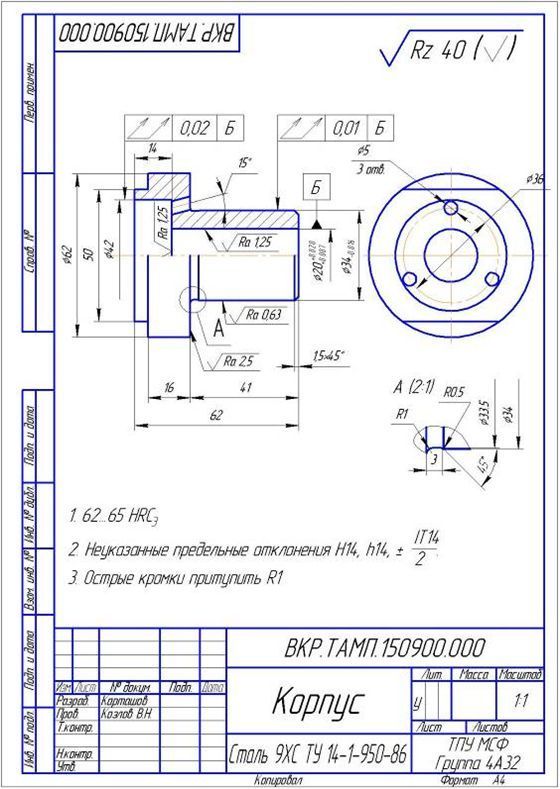

Этап 10. Формирование рабочей документации на технологические процессы производится в соответствии с ЕСТД (Единая система технологической документации) на основании конструкторской документации, например, чертежа (рис. 20.4). Технологическая документация — основной источник информации для организации, управления и регулирования производственного процесса на каждом предприятии. Она сопровождает изделие в течение всего жизненного цикла и заканчивает свое существование при списании изделия, пройдя предварительно этапы проектирования, производства, эксплуатации и ремонта. ТД решает две важные задачи: информационную и организационную.

- Решая информационную задачу, технологическая документация:

• обеспечивает изготовление деталей и сборочных единиц;

• служит средством организации труда рабочих;

• несет информацию для служб управления производством для определения себестоимости изделия и его сборочных единиц, производительности труда, производственной мощности и загрузки оборудования участков, цехов и предприятий в целом;

• является носителем информации о нормах расхода материалов;

• обеспечивает планирование и подготовку производства и т.д.

- При решении организационной задачи технологическая документация:

• связывает определенным образом участников производства (исполнителя, мастера, технолога);

• устанавливает определенные отношения между различными участками производства (инструментальное хозяйство, основное и вспомогательное производство);

• выполняет функцию организационной документации.

ГОСТ 3.1102 устанавливает стадии разработки и виды документов, применяемых для технологических процессов изготовления (сборки) изделий машиностроения. Состав применяемых видов документов определяется разработчиком документов в зависимости от стадий разработки, типа и характера производства. Описание технологического процесса выполняется с разной степенью детализации:

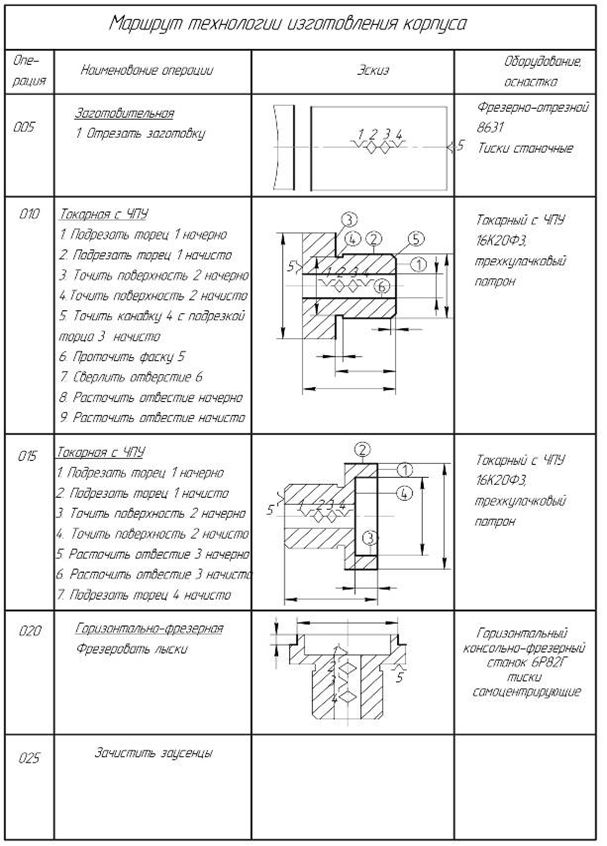

Маршрутное описание технологического процесса – это сокращенное описание всех технологических операций в маршрутной карте в последовательности их выполнения без указания переходов и технологических режимов (рис. 20.5).

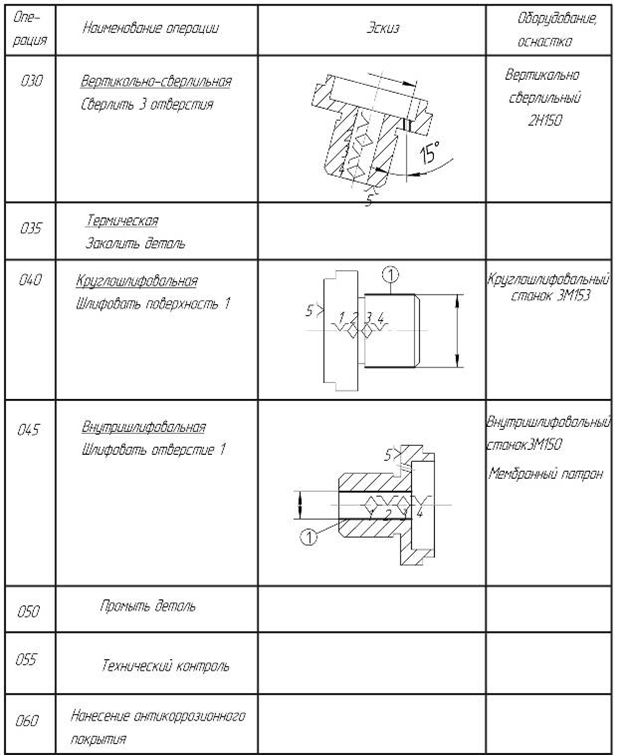

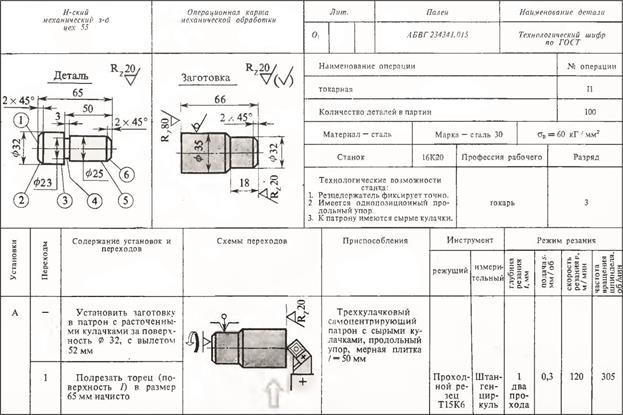

Операционное описание технологического процесса – это полное описание всех технологических операций в последовательности их выполнения с указанием переходов и технологических режимов (рис. 20.6).

Маршрутно-операционное описание технологического процесса – это сокращенное описание технологических операций в маршрутной карте в последовательности их выполнения с полным описанием отдельных операций в других технологических документах.

Рис 20.4. Чертеж детали

Рис 20.5. Маршрутное описание технологического процесса

Рис 20.6. Операционное описание технологического процесса

| <== предыдущая лекция | | | следующая лекция ==> |

| Статистические показатели смертности | | | Вещи, а также иное имущество как объекты гражданских правоотношений |

Дата добавления: 2020-03-21; просмотров: 1398;