Примеры расчета отстойников

Пример 1. Требуется определить гидравлическую крупность частиц для проектированияотстойника при очистке сточных вод прокатного производства.

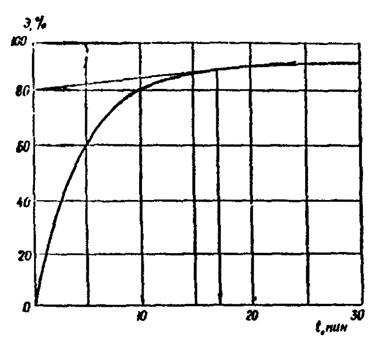

Исходные данные: расход сточных вод qw - 1000 м3/ч; температура Tw - 30°С; расход сточных вод постоянен в течение суток. Исходная концентрация тяжелых механических примесей - 200 мг/л; маслопродуктов - 50-60 мг/л; плотность тяжелых загрязнений - 5 г/см; маслопродуктов - 0,8 г/см3; кинетики отстаивания механических примесей тяжелее воды расчетной концентрацией в различных слоях воды показаны на рис. 2.

В очищенной воде содержание тяжелых примесей не должно превышать 60 мг/л, маслопродуктов - 25 мг/л.

В проекте принимаются отстойники с рабочей глубиной отстаивания Нset = 1,5 м. Определение расчетной гидравлической крупности исходя из заданных параметров производится в следующем порядке:

по заданным величинам концентраций механических примесей в исходной и осветленной воде определяем требуемый эффект очистки Этр

Этр = 100 (200 - 60) /200 = 70%;

по кривым кинетики отстаивания (см. рис. 2) определяется продолжительность отстаивания ti = 13,5 мин (810 с); t2 = 17,5 мин (1050 с), при которых в слоях воды h1 = 200 mm и h2 = 500 мм достигается требуемый эффект;

после этого по формуле (6) определяется показатель степени n2

n2 = (lg 1050 - 1g 810)/(lg 500 - lg 200) = 0,63;

затем по формуле (30) СНиП 2.01.03-85 определяется гидравлическая крупность U0 частиц взвесей, которые должны быть выделены в отстойнике, при этом Kset = 0,5 (по табл. 31 СНиП 2.04.03-85), если температура сточных вод, поступающих на отстойники, будет такая же, какая била обеспечена при экспериментальном определении кинетик отстаивания, например Тw = 20°С:

.

.

Поскольку температура сточных вод поступающих на отстойник Tw = 30°С, требуется внести поправку:

= 063.1,005/0,801 = 0,79 мм/с.

= 063.1,005/0,801 = 0,79 мм/с.

Таким образом отстойники, принятые как сооружения для механической очистки сточных вод прокатных производств, должны рассчитываться на задержание частиц гидравлической крупностью 0,79 мм/с.

Пример 2. Для очистки городских сточных вод требуется рассчитать отстойник с вращающимся сборно-распределительным устройством, который должен обеспечивать 60 %-нoe задержание механических загрязнений, при исходной концентрации 300 мг/л. Расчетная температура воды составляет 20°С, плотность осадка 2,0 г/см3.

Задаемся диаметром отстойника Dset = 24 м, в котором высота отстаивания Нset = 1 м.

По формуле (30) СНиП 2.04.03-85 определяется гидравлическая крупность частиц, которые требуется выделить для обеспечения заданного эффекта. При этом по табл. 30 и рис. 2 СНиП 2.04.03-85 определяется значение h1 = 0,5; tset = 970 с и n2 = 0,275, входящие в эту формулу, а по табл. 31 СНиП 204.03-85 назначается значение коэффициента использования объема Кset = 0,85

.

.

Внесение поправки на температуру не требуется, так как при лабораторных определениях кинетики отстаивания температура воды была той же, что в производственных условиях.

По формуле (33) СНиП 2.04.03-85 определяется производительность одного отстойника

qset = 2,8.0,85.(242-12).0,76 = 1042 м/ч.

По формуле (12) определяется период вращения водораспределительного устройства

Т = 1000.1.0,85/0,76 = 1118,4 с = 18,6 мин.

Определив по формуле (9) величину RЛ = (24/2)-0,15 = 11,85, и задавшись значениями m = 1/2; b3 = 0,15 и bл, по формулам (8) и (11), рассчитываем ширину распределительного лотка Вр и высоту водослива hсб по створам. Для удобства результаты расчета сводим в табл. 3

Таблица 3

| RЛ, м | ||||||

| Вр, м | 0,973 | 0,955 | 0,929 | 0,895 | 0,851 | 0,796 |

| hсб, м | 0,030 | 0,039 | 0,017 | 0,055 | 0,062 | 0,069 |

Продолжение табл. 3

| RЛ, м | |||||

| Вр, м | 0,728 | 0,642 | 0,529 | 0,367 | |

| hсб, м | 0,076 | 0,081 | 0,037 | 0,093 | 0,097 |

Исходя из общего количества сточных вод и коэффициента неравномерности рассчитывается количество отстойников, а по формуле (37) СНиП 2.04.03-85 определяется количество образующегося осадка и принимается способ его удаления.

Пример 3. Расчет тонкослойного отстойника, работающего по перекрестной схеме удаления осадка (см. рис. 3).

Исходные данные: расход сточных вод завода производства железобетонных изделий (ЖБИ) составляет 1200 м3/сут; коэффициент часовой неравномерности составляет 1,1; завод работает в две смены.

Исходная концентрация тяжелых механических примесей - 700 мг/л; масло- и нефтепродуктов - 100-300 мг/л. Допустимая концентрация механических примесей в очищенной воде - 50 мг/л, нефтепродуктов - 25 мг/л.

По кривым кинетики отстаивания в слое воды, равном высоте яруса hti = 0,1 м, находим, что гидравлическая крупность тяжелых механических взвесей, которые требуется выделить, составляет

U0 = 1000hti/t = (0,1.1000)/500 = 0,2 мм/с.

Гидравлическая крупность нефтепродуктов

U0н = (0,l.1000)/330 = 0,3 мм/с.

Следовательно, расчет отстойника нужно вести на задержание частиц крупностью 0,2 мм/с.

Из условия количества загрязнений в сточных водах (700 мг/л) принимаем высоту яруса в отстойнике hti = 0,1 м (табл. 31, СНиП 2.04.03-85). Для обеспечения условий сползания осадка по пластинам, угол наклона пластин  принимаем равным 45°. В качестве материала пластин по имеющимся возможностям будет использована листовая сталь

принимаем равным 45°. В качестве материала пластин по имеющимся возможностям будет использована листовая сталь  = 3 мм. Задавшись скоростью потока в ярусе отстойника (табл. 31 СНиП 2.04.03-85)

= 3 мм. Задавшись скоростью потока в ярусе отстойника (табл. 31 СНиП 2.04.03-85)  = 7 мм/с, определяем по формуле (13) длину яруса

= 7 мм/с, определяем по формуле (13) длину яруса

.

.

Из условия допустимого прогиба (  = 3-5 мм) наклоненной под углом 45° пластины принимаем ширину блока Bbl = 0,75 м. Таким образом, максимальная ширина пластины в блоке будет Bbl

= 3-5 мм) наклоненной под углом 45° пластины принимаем ширину блока Bbl = 0,75 м. Таким образом, максимальная ширина пластины в блоке будет Bbl  = 0,75 1,41 = 1,060 м. Задаемся высотой блока с параллельными пластинами Hbl = 1,5 м.

= 0,75 1,41 = 1,060 м. Задаемся высотой блока с параллельными пластинами Hbl = 1,5 м.

По формуле (35) СНиП 2.04.03-85 определяем производительность одной секции тонкослойного отстойника с двумя рядами блоков (см. рис. 3)

qset = 7,2.0,75.1,5.0,75.4,2  = 42,5 м3/ч.

= 42,5 м3/ч.

Проверяем скорость потока в ярусе отстойника при использовании поперечного сечения на 75% Kset = 0,75 (табл. 31, СНиП 2.04.03-85)

Приведенный расчет показывает, что исходные величины выбраны верно. Строительная ширина секции отстойника рассчитывается по формуле (15)

Встр = 2х0,75+0,2+2х0,05 = 1,8;

Нстр = 1,5+0,3+0,1+0,3 = 2,2 м.

Длина зоны грубой очистки li по формуле (17)

.

.

Строительная длина секции Lcтp по формуле (16)

Lcтp = 4,2+1,75+0,2+2.0,2 +0,15 = 6,7 м.

Определяется часовой расход сточных вод с учетом коэффициента часовой неравномерности

qW = (1200.1,1)/16 = 82,5 м3/ч.

Исходя из общего количества сточных вод определяется количество секции тонкослойного отстойника

N = 82,5/42,5 = 1,94  2 секции.

2 секции.

В соответствии с п. 6.58 СНиП 2.04.03-85 уточняется количество секций: N = 2 секции.

Из условия выбранного материала для пластин (листовая сталь  = 3 мм) и облегчения массы блока, исходя из расчетной длины ярусного пространства (Lы = 4,2 м), принимаем длину блока (модуля) 1,06 м. Таким образом, в каждом ряду будет располагаться по 4 блока (модуля).

= 3 мм) и облегчения массы блока, исходя из расчетной длины ярусного пространства (Lы = 4,2 м), принимаем длину блока (модуля) 1,06 м. Таким образом, в каждом ряду будет располагаться по 4 блока (модуля).

Количество выделяемого осадка влажностью W = 96 % определяется по формуле (37) п. 6.65 СНиП 2.04.03-85

.

.

Далее принимается метод удаления осадка из отстойника. В данном случае, так как тонкослойный отстойник рекомендуется располагать над поверхностью земли, целесообразно принять многобункерную конструкцию отстойника с удалением осадка под гидростатическим напором.

Пример 4. Рассчитать тонкослойный отстойник, работающий по противоточной схеме удаления осадка (см. рис. 4).

Расчет ведется для случая очистки нефтесодержащих сточных вод НПЗ, когда для обеспечения снижения содержания нефтепродуктов до 50-70 мг/л из воды должны быть удалены глобулы нефти гидравлической крупностью  = 0,3 мм/с, которая определена при отстаивании в слое воды h = 100 мм. Расход сточных вод qW постоянен и составляет 600 м3/ч, температура воды 20°С.

= 0,3 мм/с, которая определена при отстаивании в слое воды h = 100 мм. Расход сточных вод qW постоянен и составляет 600 м3/ч, температура воды 20°С.

Приняв по табл. 31 СНиП 2.04.03-85 высоту яруса h = 0,l м, и скорость рабочего потока  = 5 мм/с, определяем по формуле (18) длину пластины в ярусе

= 5 мм/с, определяем по формуле (18) длину пластины в ярусе

.

.

Задавшись углом наклона пластин, определенным экспериментально,  = 45°, определяем расстояние между пластинами

= 45°, определяем расстояние между пластинами

.

.

Задаемся количеством ярусов в блоке (модуле) из условия простоты монтажа nы = 15 шт. Определяем высоту блока по формуле (19)

Hы = 0,07.15 = 1,05 м.

Hы = 0,07.15 = 1,05 м.

Ширина блока Вы определяется из условия ширины материала листа и условий монтажа. Назначаем ширину одной секции отстойника

Bset = Bы = 6 м.

Определяем производительность одной секции по формуле (36) СНиП 2.04.03-85, если коэффициент использования объема Кset = 0,55 (табл. 31 СНиП 2.04.03-85);

qset = 3,6.0,55.1,05.6.5 = 62,4 м3/ч.

Толщиной пластин в блоке при технологическом расчете можно пренебречь.

Исходя из расхода сточных вод определяем количество секций отстойника

N = 600/62,4 = 9,6  10 шт.

10 шт.

Далее из конструктивных соображений и с учетом обеспечения гидравлического режима потоков воды, близкого к ламинарному, назначаются другие размеры секции отстойника. Например:

l1 = lsin  +0,5 = 1,7.0,707+0,5 = 1,7 м;

+0,5 = 1,7.0,707+0,5 = 1,7 м;

Hы/sin  = l2 = 1,05/0,707 = 1,48

= l2 = 1,05/0,707 = 1,48  1,5 м;

1,5 м;

h3 = 0,5 м из условия более равномерного сброса очищенной воды;

l2 = Hыcos  +lsin

+lsin  = 1,05×0,707+1,7×0,707 = 1,94 м;

= 1,05×0,707+1,7×0,707 = 1,94 м;

h3 = 0,5 м из условия равномерности распределения воды между ярусами блока. Таким образом Ноб = 0,5 + 1,94+0,5 = 2,94 м.

Пример 5. Требуется рассчитать отстойник, работающийпо противоточной схеме, показанной на рис. 5, для очистки коагулированных сточных вод литейного производства расходом 500 м3/ч, сточные воды с концентрацией механических примесей 1000 мг/л образуются постоянно, температура сточных вод Тw (в среднем) 30°С. Экспериментально в заводской лаборатории установлено, что требуемая степень очистки (содержание взвесей 150-200 мг/л) обеспечивается при задержании частиц гидравлической крупностью 0,2 мм/с. Крупность определена по кривым кинетики отстаивания, полученным при температуре 20 °С в слое 100 мм.

По формуле (31) СНиП 2.04.03-85 уточняем величину гидравлической крупности

= 0,2×1,005/0,8007 = 0,25 мм/с.

= 0,2×1,005/0,8007 = 0,25 мм/с.

По формуле (18) определяем длину пластины в ярусе Lbl,задавшись предварительно по табл. 3.1 СНиП 2.04.03-85 высотой яруса hti = 0,1 м; и скоростю потока в ярусе uw = 5 мм/с

Lbl = (5×0,1)/0,25 = 2 м.

Назначаем угол наклона пластин, определенный экспериментально: a = 50°.

Задаемся количеством секций отстойника N = 5 и определяем производительность одной секции qset = 500/5 = 100 м3/ч.

Задаемся шириной одной секции Bbt = 3 м.

По формуле (21) определяем длину зоны Lb тонкослойного отстаивания, если коэффициент использования ее объема в соответствии с табл. 31 СНиП 2.04.03-85 Kset равен 0,5:

Lb = 100/(3,6×0,5×5×3) = 3,7 м.

Задаем длину зон тонкослойного отстойника (см. рис. 5):

= 1,5 м;

= 1,5 м;  = 2 sin (90- 50°) = 2×0,64 = 1,28;

= 2 sin (90- 50°) = 2×0,64 = 1,28;  = 0,3 м;

= 0,3 м;  = 0,1 м;

= 0,1 м;  = 0,5 м, а затем по формуле (22) определяем общую рабочую длину отстойника

= 0,5 м, а затем по формуле (22) определяем общую рабочую длину отстойника

= 3,7 ± 1,5 + 1,28 + 0,3 + 0,1 + 0,5 = 7,38 » 8 м.

= 3,7 ± 1,5 + 1,28 + 0,3 + 0,1 + 0,5 = 7,38 » 8 м.

По формуле (23) определяем общую глубину воды в отстойнике Нстр, предварительно задавшись высотой зон:  = 0,1;

= 0,1;  = 2 sin 50° = 2×0,77 = 1,54;

= 2 sin 50° = 2×0,77 = 1,54;  = 0,3;

= 0,3;  = 0,2;

= 0,2;  = 0,3;

= 0,3;

Нстр = 0,1 + 1,54 + 0,3 + 0,2 + 0,3 = 2,44 см = 2,5 м.

Принимаем удаление осадка в приямок скребковым механизмом. По формуле (37) СНиП 2.04.03-85 определяется расход удаляемого осадка

Qmud = (1000 - 200) 500/(100 - 96) 2,6×104 = 3,85 м3/ч.

Пример 6. Необходимо повысить эффективность работы действующего раднального отстойника Dset = 30 м, на который подается расход воды qset = 1000 м3/ч. При этой производительности в отстойнике задерживаются частицы гидравлической крупностью Uо = 1 мм/с, что не удовлетворяет предъявляемым требованиям. Анализ характеристики загрязнений показал, что требуемый эффект очистки обеспечивается при выделении примесей гидравлической крупностью 0,25 мм/с и более.

Одним из путей интенсификации работы существующих отстойников является дополнение их тонкослойными блоками (модулями) (см. рис. 6).

Требуется определить размеры тонкослойных блоков, которыми должен быть оборудован радиальный отстойник.

Приняв по табл. 33 СНиП 2.04.03-85 скорость потока uw =5 мм/с и высоту яруса hti = 0,07 м по формуле (18), определяем длину пластин в блоке

Lbt = 5×0,07/0,25 = 1,4 м.

Задавшись диаметром Di = 27 м, на котором предполагается расположить блоки с параллельными пластинами, по формуле (27) определяем высоту блока, при коэффициенте использования объема Кset = 0,45, определяемого по табл. 31 СНиП 2.04.03-85

м.

м.

Рассчитываем количество ярусов в блоке (модуле)

пti =1,5/0,07 = 21,4 » 22 яруса.

Гидроциклоны

1.15. Для расчета и проектирования установок с открытыми гидроциклонами должны быть заданы те же параметры по воде и по загрязнениям, что и для отстойников (см. п. 1.8).

Гидравлическая крупность частиц, которые необходимо выделить для обеспечения требуемого эффекта очистки, определяется при высоте слоя воды, равном 200 мм. Для многоярусных гидроциклонов слой отстаивания должен быть равен высоте яруса.

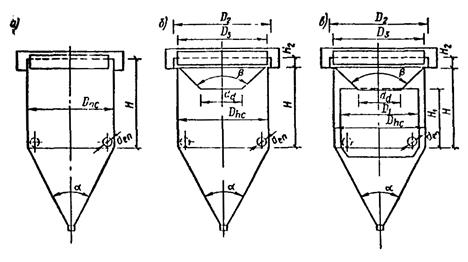

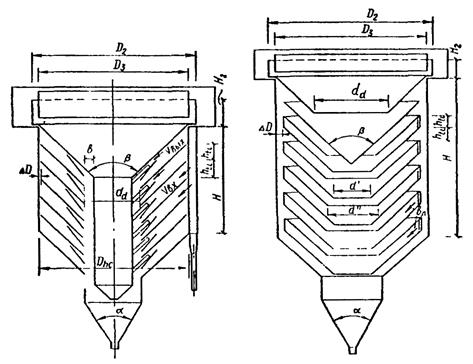

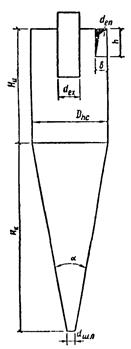

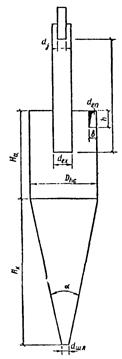

Основной расчетной величиной открытых гидроциклонов (рис. 7-9) является удельная гидравлическая нагрузка, которая определяется по формуле (38) СНиП 2.04.03-85.

Величину конструктивных параметров (Dhcbcn и т.д.), входящих в расчетные зависимости, следует назначать по табл. 4. Производительность одного аппарата рассчитывается по формуле (41) СНиП 2.0.1 03-85

.

.

Исходя из общего количества сточных вод Qw определяется количество рабочих единиц гидроциклонов: N = QW/Qhc. После назначения диаметра аппарата и определения их количества по табл. 4 определяются основные параметры гидроциклона.

Угол наклона образующей конических диафрагм в открытых гидроциклонах в каждом конкретном случае должен задаваться в зависимости от свойств выделяемого осадка, но не менее 45°. Диафрагмы в открытых гидроциклонах могут быть выполнены как из стали, так и из неметаллических материалов: ткань, пластик и т. д.

В распределительном канале пропорционального водораспределительного устройства многоярусного гидроциклона скорость восходящего потока должна быть не менее 0,4 м/с.

Рис. 7. Схемы открытых гидроциклонов: а - без внутренних вставок; б - с конической диафрагмой;в - с конической диафрагмой и внутренним цилиндром

Рис. 8. Схема многоярусного Рис. 9.Схема многоярусного гидроциклона с центральными гидроциклона с периферийным выпусками отбором очищенной воды

Таблица 4

| На именование | Единица | Тип гидроциклона по рис. | ||||

| конструктивного элемента | измерения | 7, а | 7, б | 7, в | 9 | |

| Диаметр аппарата | м | 2-10 | 2-6 | 2-6 | 2-6 | 2-6 |

| Высота цилиндрической части H | доля от Dhc | Dhc c | Dhc | Dhc +0,5 | - | - |

| Размер впускного патрубка | » | 0,07 | 0,05 | 0,05 | Определяется по скорости входа | |

| Количество впусков nl | шт. | |||||

Угол конической части

| град | |||||

Угол конуса диафрагм

| » | - | 90-60 | 90-60 | ||

Диаметр центрального отверстия в диафрагме  d1 d1

| доля от Dhс | - | 0,5 | 0,5 | 0,6-1,4 м |

|

| Диаметр внутреннего цилиндра D1 | то же | - | - | 0,88 | - | - |

| Высота внутреннего цилиндра H1 | » | - | - | 1,0 | - | - |

| Высота водосливной стенки над диафрагмой Н2 | м | - | 0,5 | 0,5 | - | - |

| Диаметр водосливной стен, D2 | в долях от Dhc | Dhc | Dhc +0,2 | Dhc +0,2 | Dhc +0,2 | Dhc +0,2 |

| Диаметр полупогруженной кольцевой перегородки D3 | То же | Dhc -0,2 | Dhc | Dhc | Dhc | Dhc |

| Высота ярусов hti | м | - | - | - | 0,1-0,25 | 0,1-0,2 |

| Число ярусов nti | шт. | - | - | - | 4-20 | 4-20 |

Зазор между корпусом и диафрагмой

| м | - | 0,05-0,07 | 0,1-0,15 | ||

| Ширина шламоотводящей щели b | г | - | - | - | 0,1-0,15 | - |

| Скорость потока на входе в аппарат ubn , | м/с | 0,3-0,5 | 0,3-0,5 | 0,3-0,5 | 0,3-0,4 | 0,3-0,4 |

| Скорость потока на входе в раструб выпуска u вых | » | - | - | - |  0,1 0,1

| - |

| Количество выпусков из яруса n3 | шт. | - | - | - | - |

* Над чертой показан размер нижней диафрагмы пары ярусов, под чертой - верхней.

При расположении гидроциклонов над поверхностью земли и удалении осадка под гидравлическим напором, отвод осадка производится с разрывом струн через коническую насадку, присоединенную к шламовому патрубку через задвижку. Диаметр шламовой насадки подбирается при наладке сооружения. Для предупреждения засорения насадки крупными загрязнениями перед ней, но после задвижки, устанавливается камера, в которой располагается решетка, набранная из металлической полоски с прозорами 6-8 мм.

Для равномерного распределения воды между гидроциклонами их водосливные кромки должны располагаться на одной отметке, а на подводящих трубопроводах должны быть установлены водоизмерительные устройства.

Напорные гидроциклоны

1.16. Посредством напорных гидроциклонов успешно решаются следующие технологические задачи, осветление сточных вод, например стекольных заводов, автохозяйств (удаление песка, глины и других минеральных компонентов), литейных производств (удаление компонентов формовочной земли), нефтепромыслов (удаление нефтепродуктов и шлама), мясокомбинатов (удаление частиц минерального происхождения) и т. д.

Обогащение твердой фазы стоков (удаление из твердой фазы частиц минерального или органическою происхождения, снижающих ценность основного продукта). Например, обогащение твердой фазы сточных вод галтовочных барабанов, в которых содержится ценный карборундовый порошок и отходы процесса шлифовки керамики, с обеспечением повторного использования порошка карборунда в процессе шлифовки.

1.17. Для обезвоживания сырых осадков при использовании тисковых центрифуг напорные гидроциклоны надлежит применять для предварительного удаления абразивных частиц твердой фазы осадка, обеспечивающего защиту центрифуг от абразивного износа.

Удаление из известкового молока инертных примесей (частиц песка, необожженного известняка) позволяет повысить надежность работы дозаторов, реакторов, контрольно-измерительной аппаратуры.

1.18. Классификация частиц твердой фазы сточных вод: разделение частиц на фракции с различной крупностью. Например, классификация частиц твердой фазы сточных фаз литейных производств с повторным использованием отдельных фракций втехнологическом процессе.

Процесс классификации реализуется с использованием нескольких ступеней разделения в напорных гидроциклонах с получением на каждой ступени фракций с определенными размерами частиц.

1.19. На очистных сооружениях в напорных гидроциклонах производится сгущение сточных вод и осадков. Учитывая то, что объем сгущенного продукта в напорных гидроциклонах может составлять всего 2,5-10 % начального объема обрабатываемой суспензии, технологическая операция сгущения может обеспечить значительную экономию материальных затрат на строительство очистных сооружений и участков обработки осадков. При этом происходит эффективная отмывка минеральных частиц от налипших на них органических загрязнений, например, на очистных сооружениях НПЗ при обработке песка, выгружаемогоиз песколовки гидроэлеваторами, или при отмывке песчаной загрузки фильтров при ее гидроперегрузке.

1.20. В зависимости от расположения напорных гидроциклонов в технологическом процессе и схемыих обвязки могут иметь место четыре гидродинамических режима работы:

при свободном истечении верхнего и нижнего продуктов в атмосферу Рвх = Ра; Ршл = Ра;

при наличии противодавления со стороны сливного трубопровода и свободном истечении шлама Рвх>Ра; Ршл = Ра;

при противодавлении со стороны спинного и шламового трубопроводов Рвх>Ра; Ршл>Ра;

Режимы работы гидроциклонов учитываются при расчете конструктивных и технологических параметров.

1.21. Одной из важных особенностей напорных гидроциклонов является сильная корреляция производительности и эффективности разделения суспензий с основными конструктивными и технологическими параметрами аппаратов (рис. 10).

Наибольшие значения коэффициентов корреляции имеют следующие параметры: диаметр цилиндрической части гидроциклона Dhс площадь питающего патрубка Fen, диаметры сливного и шламового патрубков dвx, dшл; высота цилиндрической части Нц, угол конусности конической части  , перепад давления в гидроциклоне

, перепад давления в гидроциклоне  Р = Рcn-Рсx, концентрации суспензии на входе в гидроциклон Ссn, размеры и плотность частиц твердой фазы суспензии dcp

Р = Рcn-Рсx, концентрации суспензии на входе в гидроциклон Ссn, размеры и плотность частиц твердой фазы суспензии dcp  T.

T.

1.22. Основные размеры напорного гидроциклона подбираются по данным заводов изготовителей при этом должны учитываться:

диаметр питающего dеn и сливного dех патрубков должны отвечать соотношениям dеn/dex = 0,5-1;den/Dhc = 0,12-0,4;

,

,

где  - толщина стенки сливного патрубка; dшл - диаметр шламового патрубка назначается из соотношения dшл/deх = 0,2-1,0 (для предупреждения засорения шламового патрубка его минимальный диаметр должен в 6-8 раз превышать максимальный размер частиц загрязнений); Нц - высота цилиндрической части для гидроциклонов осветлителей должна приниматься: Нц = (2-4)Dhс, для гидроциклонов сгустителей: Нц = (1-2)Dhс.

- толщина стенки сливного патрубка; dшл - диаметр шламового патрубка назначается из соотношения dшл/deх = 0,2-1,0 (для предупреждения засорения шламового патрубка его минимальный диаметр должен в 6-8 раз превышать максимальный размер частиц загрязнений); Нц - высота цилиндрической части для гидроциклонов осветлителей должна приниматься: Нц = (2-4)Dhс, для гидроциклонов сгустителей: Нц = (1-2)Dhс.

Угол конусности  конической части следует принимать для гидроциклонов осветлителей 5-15°, для гидроциклонов сгустителей - 20-45°.

конической части следует принимать для гидроциклонов осветлителей 5-15°, для гидроциклонов сгустителей - 20-45°.

1.23. В зависимости от особенностей решаемых технологических задач могут применяться двух продуктовые (см. рис. 10) и многопродуктовые (рис. 11) напорные гидроциклоны. В последнем случае аппараты имеют несколько сливных трубопроводов, отводящих целевые продукты из различных зон восходящего вихревого потока гидроциклонов. Такие конструкции аппаратов как правило, применяются при разделении многофазных сред.

Рис. 10. Схема напорного гидроциклона

1.24. За последние годы в ряде отраслей промышленности широко внедряются мультигидроциклоны - монолитные илисборные блочные конструкции, включающие десятки или сотни единичных напорных гидроциклонов, имеющих единые питающие, сливные и шламовые камеры. Путем создания мультигидроциклонов успешно реализуется возможность промышленного применения высокоэффективных двухпродуктовых и многопродуктовых напорных гидроциклонов с малым диаметром цилиндрической части от 8 до 75 мм.

1.25. Для выделения из сточных вод частиц механических загрязнении крупностью  = 50-100 мкм (табл. 5) рекомендуются конструкции напорных гидроциклонов малых диаметров, выпускаемых Усолье-Сибирским заводом горного оборудования.

= 50-100 мкм (табл. 5) рекомендуются конструкции напорных гидроциклонов малых диаметров, выпускаемых Усолье-Сибирским заводом горного оборудования.

Длина выделения из сточных вод мелкодисперсных механических примесей и сгущения осадка - гидроциклоны опытно-экспериментального завода Дзержинского филиала Ленниихиммаш (табл. 6).

Таблица 5

| Наименование узлов и деталей, | Размеры основных узлов и деталей | |||

| технологические параметры | ГЦ-150К* | ГЦ-250К* | ГЦ-360К* | ГЦ-500К* |

| Внутренний диаметр цилиндрической части Dhc, мм | ||||

| Сечение вкладыша питающего патрубка на входе в гидроциклон bxh мм | 15х45 | 30х65 | 40х40 | 55х140 |

| Диаметр патрубка питающего den, мм | ||||

| Насадок сливной dвx, мм | ||||

| Патрубок сливной dсx, мм | ||||

| Патрубок шламовый dшл, мм | 12; 17; 24 | 17; 24; 34 | 24; 44; 48 | 31; 48; 75 |

Угол конусности конической части  град град

| ||||

| Масса гидроциклона, кг | ||||

| Объемная производительность Qеn, м3/ч, при Pen = 0,03-0,25, МПа | 12-35 | 30-85 | 55-160 | 98-281 |

Граничная крупность разделения  , мкм , мкм

| 28-95 | 37-135 | 44-160 | 52-240 |

* ГЦ - сокращенное название гидроциклона; цифры - внутренний диаметр цилиндрической части, мм; буква К - внутренняя поверхность стенок аппарата футерована каменным литьем.

Рис. 11. Схема трехпродуктового напорного гидроциклона

Таблица 6

| Наименование узлов и | Размеры основных узлов и деталей | |||||||||||

| деталей. Технические | Тип гидроциклонов | |||||||||||

| параметры | ГН-25 | ГН-40 | ГН-60 | ГН-80 | ГНС-100 | ГНС-125 | ГНС-160 | ГНС-200 | ГНС-250 | ГНС-320 | ГНС-400 | ГНС-500 |

| Диаметр: | ||||||||||||

| цилиндрической части Dhc, мм | ||||||||||||

| питающего патрубка den, мм | 4, 6, 8 | 6, 8, 12 | 8, 12, 16 | 10, 12, 16, 20 | 12, 16, 20, 25 | 16, 25, 32, 40 | 20, 25, 32, 40, 50 | 25, 32, 40, 50, 60 | 32, 40, 50, 60, 80 | 40, 50, 60, 80, 100 | 50, 60, 60, 100, 125 | 60, 80, 100, 125, 160 |

| сливного патрубка deх, мм | 5, 8, 12 | 8, 12, 16 | 12, 16, 20 | 16, 20, 32 | 20, 32, 40 | 25, 32, 40, 50 | 32, 40, 50, 60 | 40, 50, 60, 80 | 50, 60, 80, 100 | 60, 80, 100, 125 | 60, 100, 125, 160 | 100, 125, 160, 200 |

| шламового патрубка dшл, мм | 3. 4, 5 | 4, 5, 6 | 5, 6, 8 | 6, 8, 10, 12 | 8, 10, 12, 16 | 8, 10, 12, 16 | 10, 12, 16, 20, 25 | 12, 16, 20, 25 | 16, 20, 25, 32, 40 | 16, 20, 25, 32, 40, 50 | 20, 25, 32, 40, 50 | 25, 32, 40, 50, 60 |

Угол конусности конической части  , град , град

| 5,10, 15 | 5, 10, 15 | 5, 10, 15, 20 | 5, 10, 15, 20 | 10, 15, 20 | 10, 15, 20 | 10, 15, 20 | 10, 15, 20, 30 | 10, 15, 20, 30 | 10, 15, 20, 30 | 15, 20, 30, 45 | 15, 20, 30, 45 |

| Высота цилиндрической части Нц, мм | 25, 50, 75, 100 | 40, 80, 60, 120, 160 | 60, 120, 180, 240 | 80, 100, 240, 320 | 100, 200, 300, 400 | 125, 250, 375 | 100, 320, 480 | 200, 400, 600 | 250, 500, 750 | 320, 500, 750 | 400, 500, 800 | 500, 750, 1000 |

| Глубина погружения сливного патрубка Нк, мм | 10, 16, 25 | 16, 25, 32 | 25, 32, 40 | 32, 40, 64 | 40, 64, 80 | 50, 64, 80, 100 | 61, 80, 100, 120 | 80, 100, 120, 160 | 120, 160, 200 | 120, 160, 200, 250 | 160, 200, 250, 320 | 200, 250, 320, 400 |

| Объемная производительность Qеn при Реn = 0,1 МПа | 0,3- 1,1 | 0,6- 2,2 | 1,1-3,7 | 1,8-6,4 | 2,7- 10,1 | 4,4- 21,1 | 6,7- 31,8 | 10,2- 47,4 | 10,3- 78,7 | 21,05- 117,3 | 37,67- 180,3 | 51,6-282 |

Граничная крупность разделения  гр, мкм гр, мкм

| 2,3- 64 | 2,3-84,9 | 3,4- 92,9 | 4,3-103,0 | 6,1- 150 | 6,6- 311 | 8,9- 330,8 | 10,5- 342 | 12,5- 413,3 | 15,3- 685,5 | 17,.5 -745,0 | 20,5- 884 |

* ГНС - со сборными элементами рабочей камеры. ГН - гидроциклон напорный с монолитными элементами.

1.26. Гидроциклоны малых диаметров объединяются в батареи и блоки (мультициклоны), что позволяет при обеспечении требуемого эффекта очистки и производительности добиться максимальной компактности установки.

Батарейные гидроциклоны имеют единую систему питания, а также системы сбора верхнего и нижнего продуктов разделения. Батарейный гидроциклон, состоящий из 12 аппаратов Dhc = 75 мм, имеющий производительность 60-70 м3/ч, изготавливает опытно-экспериментальный завод Ленниихиммаш. Материал - нержавеющая сталь.

Аппарат рекомендуется к применению в технологических процессах очистки производственных сточных вод литейных, стекольных и керамических производств и т.д. Опытно-экспериментальный завод Дзержинского филиала Ленниихиммаш изготавливает батарейные гидроциклоны, включающие шесть единичных гидроциклонов Dhc = 125 мм (den = 25мм; dвх = 35 мм; dшл = 12 мм;  = 10°). С целью сокращения расхода шлама и повышении надежности работы батареи, единичные гидроциклоны снабжаются автопульсирующими шламовыми патрубками.

= 10°). С целью сокращения расхода шлама и повышении надежности работы батареи, единичные гидроциклоны снабжаются автопульсирующими шламовыми патрубками.

Производительность батарейного гидроциклона при давлении питания 0,4 МПа-120 м3/ч. Материал - нержавеющая сталь.

Центральным научно-исследовательским институтом крахмало-паточной промышленности (ЦНИИКПП) разработаны конструкции мультигидроциклонов марки ГБ-2, ГБ-3, ГБ-6, ГБ-7, ГП-8, (табл. 7). Серийное производство аппаратов осуществляет Кореневский опытный завод ЦНИИКПП.

Единичные аппараты изготовляют из пластмасс. Основные геометрические размеры и технологические параметры мультигидроциклонов приведены в табл. 7. Назначение аппаратов; разделение суспензии картофеле- и кукурузокрахмального производства. В технологии очистки сточных вод мультигидроциклонов ЦНИИКПП рекомендуется применять для механической очистки промышленных стоков, содержащих минеральные частицы размером  = 200 мкм и плотностью

= 200 мкм и плотностью  = 2,7 г/см3.

= 2,7 г/см3.

Таблица 7

| Наименование узлов и деталей. | Тип мультигидроциклонов | ||||

| Технические параметры | ГБ-2* | ГБ-3* | ГБ-6** | ГБ-7** | ГБ-8** |

| Единичный гидроциклон: | |||||

| диаметр цилиндрической части Dhc, мм | |||||

| размер питающего патрубка dcn, мм | 2х5 | 2х5 | 2х5 | 2х5 | 2х5 |

| диаметр сливного патрубка dвх, мм | |||||

| диаметр шламового патрубки dшл, мм | |||||

Угол конической части  , град , град

| |||||

| Число гидроциклонов в выпускаемых, шт | |||||

| Давление питания мультигидроциклонов Реn. МПа | 0,4-0,5 | 0,4-0,5 | 0,4-0,5 | 0,4-0,5 | 0,4-0,5 |

| Объемная производительность блока Qвn, м3/ч | 15,0 | 25,0 | 8,0 | 15,0 | 25,0 |

| Габариты блока мультигидроциклонов, мм: | |||||

| высота | |||||

| ширина | |||||

| длина | |||||

| Масса блока мультигидроциклонов. кг |

* Мультигидроциклоны первого выпуска.

** Модернизированная конструкция мультигидроциклонов.

Рис. 12. Кинетика отстаивания сточных вод фасонно-формовочного цеха (Со = 300 мг/л; h = 200 мм)

1.27. Для проектирования гидроциклонных установок должны быть заданы те же данные о характеристике сточных вод и механических загрязнений, что и при проектировании других методов механической очистки.

1.28. По кривой кинетики отстаивания (рис. 12) по заданному эффекту очистки определяется охватывающая гидравлическая крупность Uо, мм/с:

U0 = h/t,(29)

затем из точки на оси ординат, соответствующей требуемому эффекту очистки, проводится касательная к кривой Э = f(t), из точки касания опускается перпендикулярна ось абсцисс и по найденному времени tгр определяется граничная гидравлическая крупность Uгр задерживаемых частиц, мм/с;

Uгр = h/trц, (30)

по которой по формуле Стокса рассчитывается граничный диаметр задерживаемых при заданном эффекте частиц

. (31)

. (31)

1.29. После определения граничной крупности част

Дата добавления: 2020-03-17; просмотров: 1771;